提高天铁热轧LF炉钢水纯净度生产实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高天铁热轧LF炉钢水纯净度生产实践李树伟(天铁热轧板有限公司) 摘 要:本文结合天铁热轧LF炉生产…

提高天铁热轧LF炉钢水纯净度生产实践

李树伟

(天铁热轧板有限公司)

摘 要:本文结合天铁热轧LF炉生产实际状况,通过对转炉出钢过程进行顶渣改质和精炼炉渣改质和钢水脱氧以及该处理等手段,通过合理的控制氮氧含量控制,提高了LF精炼钢水纯净度作出了分析研究,达到了渣中 FeO+MnO含量低于 3%~5%,减少钢水二次氧化,保证Ca/Al在0.10~0.15,保证了钢水纯净度。

关键词:纯净度;渣改质;氧和氮的控制;夹杂变性;弱吹

1 前言

天铁热轧LF 炉外精炼钢水纯净度还有待提高,主要质量异议为夹杂物过多,对钢产品质量带来极大危害。LF精炼的主要目的是通过电极加热和造白渣去除钢中的非金属夹杂物来提高钢水的质量,通过底吹搅拌达到均匀钢水成份和温度的目的。为此降低钢中氧,以减少氧化产物的生成,减少和改善钢中非金属夹杂,对提高钢水质量及后道工序板坯生产及轧制都至关重要。从出钢后到浇铸,钢水同耐火材料接触时间长,二次氧化机会多,以及出钢过程脱氧、挡渣不完善等都易使钢水被污染。为此需要调查炉外精炼过程中钢水非金属夹杂演变过程及成因,采取措施降低和改善钢中非金属夹杂,提高钢水质量。

LF 精炼包括,电极加热、造渣、吹氩搅拌、合金微调、喂线等功能,脱硫能力强,通过喂线操作就氧化物夹杂物的降低和夹杂物形态控制做出努力,而在[H]、[N]的去除却无能为力,而[N]、[H]、对钢会造成白点和蓝脆,危害钢材的使用性能,以下就控[O]、控[N]加以论述。

2 钢水纯净度控制

挡好转炉渣是进行 LF工艺操作的前提之一。钢包内渣层过厚会对LF 处理带来许多不良影响:如底吹排渣效果差,无法裸露出钢水面,从而造成钢包内残留渣量过多不能进行 LF处理;成分调节时,合金元素收得率降低。炉渣主要由转炉出钢过程中流入钢包的炉渣和铁合金脱氧产物组成。

当转炉内的渣大量流入钢包内时,所形成的炉渣氧化性高,渣中 FeO 含量会达到15%~25%;当转炉渣流入钢包的量较多时,会因为硅铁脱氧产物 SiO2 在渣中比例增大而造成炉渣碱度(CaO/SiO2)降低,甚至使炉渣碱度小2.0。炉渣改质的目的就是要适当提高炉渣碱度、降低炉渣氧化性。炉渣改质的方法主要是在转炉出钢过程中向钢包内加入白灰、改质剂或脱硫剂(高效脱氧剂也具有良好的炉渣改质作用)后,加大钢包底吹流量,通常为500 NL/min,保证底吹效果的作用,使得加入的改制剂等物料利用钢水的流动冲刷和搅拌作用促进钢-渣反应并快速生成高碱度渣。炉渣改质剂通常采用CaO-CaF2、CaO-Al2O3-Al 和CaO-CaC2-CaF2等系列。炉渣改质后,碱度可达到 3.5~4.0,渣中 FeO+MnO含量低于 3%~5%。

2.2 精炼预吹氩渣改质

出钢后由于钢水氧化性强,转炉虽然对炉渣进行了改质,因为钢中氧不断向顶渣扩散,使炉渣氧化性再次增强,对精炼后续操作及减少钢中夹杂带来很大影响。为此在精炼处理前再次对炉渣进行改质至关重要。天铁热轧 LF 在实际生产中摸索出精炼渣改质方法及要求。

2.2.1 炉渣再次改质和钢水脱氧

处理钢水或钢渣氧化性强的炉次,对钢水会造成一定的影响,需要再次进行炉渣改质,进行炉渣脱氧和通过加铝粒脱除钢中氧,降低渣中氧和钢中氧。

2.2.2 炉渣改质具体操作

(1)进行渣改质时,加铝渣改质前先将氩气流量开到400NL/min 以内,以便使铝渣加到渣面上,确认铝渣完全下到渣面上后直接将氩气提高到500NL/min,加大底吹搅拌,随后观察亮面情况,参考亮面为200-300mm为佳,之后按照 100 NL/min 阶梯逐步调整氩气流量,渣改质期间单路最大流量700NL/min,可双路氩气同时开启化渣;确保铝渣能与渣子充分反应进行脱除渣中氧,但铝渣并不进入钢水中。

(2)加入铝渣后确保吹氩脱氧≥3min,保证炉渣全部融化,确保氧化铁降至4%一下,然后进行其它工艺操作。

2.2.3进站铝渣加入量

钢水进站后,根据转炉炉后铝含量,同时判断进站渣厚,然后根据表1、表2及表3控制铝渣加入量,从而达到炉渣改质。表1 铝渣球加入量表-低碳钢

炉后Alt

渣厚 | ≤0.020% | 0.020-0.030% | 0.030-0.050% | >0.050% |

≤150mm | 100KG | 50KG | 不加 | 不加 |

>150mm | 150KG | 100KG | 不加 | 不加 |

表2 铝渣球加入量表-普碳钢

炉后Alt 渣厚 | ≤0.015% | 0.015-0.030% | 0.030-0.040% | >0.040% |

≤150mm | 100KG | 50KG | 不加 | 不加 |

>150mm | 150KG | 100KG | 50KG | 不加 |

表3 铝渣球加入量表-喂线钢种(不升温)

| 炉后 Alt | ≤0.020% | >0.020% |

| 加入量 | 150KG | 100KG |

通过精炼渣改质炉渣中氧化铁含量降低有效控制了向钢液传递氧,提高合金收的率钢水成分得到稳定的控制,炉渣碱度有所提高更有利于钢中夹杂物的吸附 从而有效提高钢水纯净度。

2.3 氧、氮的危害及控制措施

2.3.1 钢中氧的控制

钢中全氧包括溶解的自由氧和夹杂物中的氧,氧在钢中主要以夹杂物的形式变现出来,所以尽可能地降低钢中氧含量是 LF 精炼重要任务。

(1)铝镇静钢通过定氧将钢中铝控制在0.020-0.050%。

(2)防止钢水二次氧化,控制氩气流量和 LF 罩深度避免钢液裸露。

(3)控制好降罩前的排渣工作,避免罩内过多的钢渣反应。

(4)夹杂变性处理更有利于夹杂上浮。

(5)提高出钢温度尽量减少电极加热升温。

2.3.2 钢中氮的控制

对于大多数钢中来说氮在钢中是有害元素,钢中氮含量对钢的机械性能影响很大,尤其是深冲条件下的低碳钢,氮增加会使钢的屈服极限强度极限和硬度,塑性不同程度的下降,某些氮化物还会导致钢的热脆。因此要提高钢的性能就必须降低钢水中氮含量。

(1)降罩排渣的时间不宜过长,避免钢水裸漏与空气接触产生增氮。

(2)严格控制合金料和废钢的氮含量。

(3)应避免空气直接与钢水接触。

(4)严格控制吹氩阶段氩气流量及确保罩外无裸漏钢液,精炼炉渣如同一个保护层,可有效防止氮在钢液和气相间传质。2.4 钙处理夹杂变性

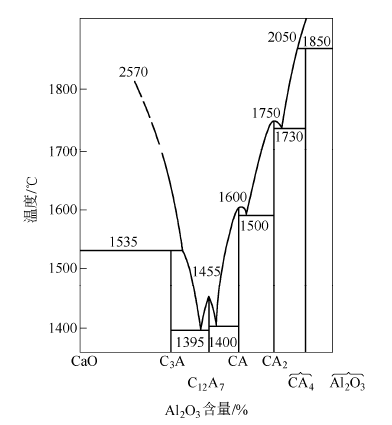

钢液钙处理是现阶段广泛使用的一种炉外精炼手段,钙处理的主要目的之一是为生成液态铝酸钙以避免铝镇静钢在连铸发生水口堵塞,也是现阶段为防止水口堵塞运用得最广泛的一种方法。钙将高熔点的 Al2O3夹杂转变为 1400度左右的12CaO·7 Al2O3 或L/C·A 态,夹杂物为12CaO·7Al2O3时,夹杂物中Ca/Al 比在0.08-0.12 之间产生形状尖锐、带棱角和树枝状的 Al2O3颗粒很容易粘结在大包和中包的水口上,并且结成硬壳互相粘连,影响钢水流动性,通过加入钙对 Al2O3夹杂物变性处理,从而使其转变成易熔的C12A7。

但夹杂物变性中的 Ca 不仅仅起到助熔作用。当钢水接触钢渣、耐材或空气发生二次氧化时,Ca 比 Al 更先氧化,起到了减少钢中铝二次氧化的作用。

由于 Ca 与氧有很高的亲合力,发生二次氧化时,氧化钙和钙铝氧化物最先形成。形成的球状夹杂很容易穿过水口,防止夹杂物聚集,避免因絮流套眼影响浇注工序。此外,含钙和钙铝的夹杂物在钢中更均匀,所以对钢质没有负面影响。12CaO·7Al2O3中有 12 个钙原子,14 个铝原子,考虑串簇状 Al2O3在吹氩 3~5min 可上浮 90%,按原子量和化学式量可推出钙铝比为:

12×40/(14×27×10)=0.127

由图1可知,喂线推荐钙铝比为 0.10~0.15,考虑连铸铝碳质耐火材料在高钙钢液中易于蚀损,可适当降低钙铝比。当夹杂物中的Ca/Al 比大于 1.27 时,可以认为获得了理想的 Ca 处理效果,钙处理后可将夹杂物变性聚集成絮状通过氩气搅拌更有利于上浮去除夹杂。喂线速度控制不宜过快,以避免过快发生喷溅形成二次氧化。

2.5 提高弱吹效果 弱吹氩时控制氩气流量根据实际效果以钢液面微动不见钢水为宜,喂线及喂线后流量采用50-100L/min 避免发生卷渣和二次氧化,通过一定时间的搅拌氩气泡附着钢中夹杂物持续上浮以达到净化钢水目的。

3 应用效果

转炉通过出钢过程中对炉渣进行一次改质,改善了炉渣性能,炉渣碱度可达到 3.5~4.0,渣中 FeO+MnO含量低于 3%~5%,起到了改质效果。精炼进行二次炉渣改质,为造白渣提供了很好的基础,有效地控制了炉渣向钢液传递氧。通过底吹控制和原材料的控制,减少钢水二次氧化,减少了电极加热,减少了钢水吸氮,确保了氮氧含量的控制。 通过喂线对炉渣进行进行了变性处理,通过保证Ca/Al在0.10~0.15,杜绝了连铸絮水口等问题。

4 结束语

LF精炼技术在实际生产中得到了最为广泛的应用,其处理时间短可以很好的衔接前后道工序,降低了冶炼的生产成本,并且能够满足一般质量要求的钢种。而且,随着炼钢各个环节的完善以及一些钢水去夹杂措施的实际应用,在钢水净化方面取得了很好的效果。

参考文献

[1] 李 晶.LF精炼技术[M].北京:冶金工业出版社,2009.

[2] 徐曾启.炉外精炼[M].北京:冶金工业出版社,1994.

[3] 蒋慎言.炼钢生产自动化技术[M].北京:冶金工业出版社,2006.- 上一篇:合金凝固收缩技术的应用 下一篇:国内冶金行业电厂锅炉节能降耗的有效措施

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页