熔融钢渣热闷处理技术

来源:冶金技术网|浏览:次|评论:0条 [收藏] [评论]

1 前言随着我国钢产量的逐年增长,钢渣的产生量也随之增加。钢渣中约有10%的残钢,除少量大块残钢被磁选回收,大部分则呈颗粒状和渣子包裹在一起,很难分离,随渣子丢弃造成金属铁资源的浪费…

1 前言

随着我国钢产量的逐年增长,钢渣的产生量也随之增加。钢渣中约有10%的残钢,除少量大块残钢被磁选回收,大部分则呈颗粒状和渣子包裹在一起,很难分离,随渣子丢弃造成金属铁资源的浪费。据不完全统计,我国历年钢渣堆弃量约6.85亿t,其中未回收废钢(以3%-5%计)约丢弃2000-3400万t;现在,每年仍继续堆弃钢渣约4800万t,丢弃废钢约146-243万t。其次,钢渣含有与硅酸盐水泥熟料相似的硅酸三钙(C3S)、硅酸二钙(C2S)等水硬胶凝性矿物,未被利用造成资源浪费。第三,钢渣随意堆弃,不仅占用土地(历年堆弃的钢渣占用土地约3.4万亩,每年仍约占地2400亩),同时还污染周边土壤和水系、破坏生态环境。

目前,国内外使用的钢渣处理技术有多种,如热泼、风淬、滚筒法等,但均存在金属回收率低、不能解决尾渣安定性隐患,无法实现钢渣的“零排放”。

400℃钢渣热闷处理技术于1992年被发明。2001年后,在国家科技部项目的支持下,800℃钢渣和1650℃熔融钢渣热闷处理技术又被先后发明,推出了钢渣处理、金属回收和尾渣资源化利用的成套新工艺技术。该技术可实现渣铁分离、解决尾渣中安定性不良的隐患,为实现钢渣“零排放”提供了技术支持。

2 国内外钢渣处理技术比较

国内外钢渣处理技术有热泼法、粒化法(滚筒法、风淬法、水淬法)、热闷法。

热泼法是传统落后工艺,占地大、污染环境,处理后钢渣稳定性不好,尾渣不能利用。滚筒法只能处理流动度好的钢渣,设备复杂,能耗高,尾渣的利用受局限,仅有少数企业使用。风淬法只能处理流动度好的钢渣,但需要消耗压缩空气,尾渣的利用途径少,目前国内只有一条生产线。近年来,新建、改扩建的钢渣处理生产线主要采用热闷法。热闷法利用熔融钢渣余热经喷水产生蒸汽,能源消耗低,可处理各种温度、状态的钢渣,处理率达100%,尾渣稳定性好,可全部利用。上述方法的主要技术指标比较见表1。

表1 国内外钢渣处理技术主要参数比较

工艺技术 | 本技术 | 日本住友蒸汽陈化法 | 滚筒法 | 风淬法 |

适应性 | 液态、半固态和固态 | 冷渣 | 液态 | 液态 |

f-CaO质量分数,% | <2 | — | 3-5 | 5-6 |

浸水膨胀率,% | <1.5 | <1.5 | 2.9 | 1.4 |

主机能耗,kgce/t渣 | 0.40 | 12.03 | 1.62 | 4.44 |

尾渣利用率,% | 100 | 100 | 途径少 | 途径少 |

从表1可看出,钢渣余热自解热闷技术的适应性、f-CaO含量、浸水膨胀率、主机能耗、尾渣利用率均优于国内外其他处理工艺。尤其是利用钢渣的余热产生蒸汽,实现了稳定化处理,与较先进的日本蒸汽陈化法相比,处理每吨钢渣可节约11.63kgce,节能效果显著。

3 钢渣热闷处理技术

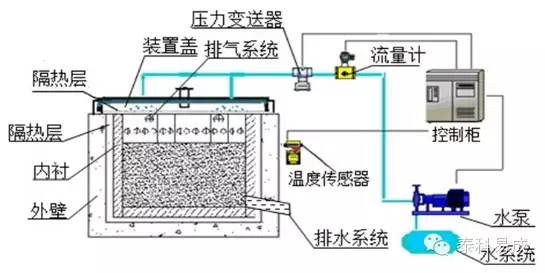

第三代熔融钢渣热闷处理技术是在400℃钢渣和800℃钢渣热闷处理技术的基础上开拓创新的成果,是将1650℃左右的钢渣直接倾翻在热闷装置(见图1)内,喷水使其表面固化,然后盖上装置盖间断喷水,直到钢渣温度降到65℃左右时热闷结束。

图1 热闷装置

3.1热闷技术原理

3.1.1 f-CaO快速消解,体积膨胀粉化机理

由于炼钢过程造渣时间短、投入的石灰过量,石灰被已经饱和的钢渣包裹(见图2),生成死烧石灰,一般固熔有氧化亚铁(FeO)。另外,钢渣中的硅酸三钙(C3S)在高温下分解,也产生f-CaO。

图2 钢渣中的石灰

钢渣中f-CaO结晶致密、活性差,常温下水化反应慢,体积膨胀98%。

根据渗透理论中传质系数K与表观扩散系数DH2O的关系 可知,K随水蒸气浓度的增大而增大。因此,钢渣热闷时f-CaO的消解速度取决于水蒸气浓度,即水蒸气浓度越大,反应时间越短。在自然条件下,一般需数年才能消解;但在高温和湿度大的条件下,可加速水化,使其稳定。所以,设计在密闭容器内利用钢渣余热,喷水产生过饱和蒸汽进行热闷,使钢渣中的f-CaO快速充分消解。

可知,K随水蒸气浓度的增大而增大。因此,钢渣热闷时f-CaO的消解速度取决于水蒸气浓度,即水蒸气浓度越大,反应时间越短。在自然条件下,一般需数年才能消解;但在高温和湿度大的条件下,可加速水化,使其稳定。所以,设计在密闭容器内利用钢渣余热,喷水产生过饱和蒸汽进行热闷,使钢渣中的f-CaO快速充分消解。

在热闷生产中实测热闷装置中的水蒸气浓度为100%,一般空气中为3%-4%,两者比为25-33。经多次试验确定,在饱和蒸汽下热闷时间为8h,钢渣粉化效果好,钢渣f-CaO消解稳定,浸水膨胀率小于2%,达到综合利用产品标准技术要求。

3.1.2 钢渣热闷过程中冷却收缩应力、相变应力和化学反应膨胀力的作用原理

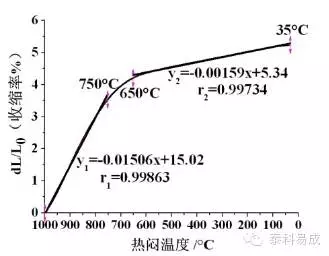

钢渣由1000℃降温到35℃时,其体积变化见图3。图3揭示了熔融钢渣热闷反应机理,即钢渣急冷由1000℃降至750℃时,在收缩应力的作用下碎裂;从750℃降到650℃时,钢渣主要成分硅酸二钙(C2S)由β-C2S转变为γ-C2S,相变体积膨胀10%继续碎裂;降至650℃以下时,钢渣的收缩随温度降低趋缓,此阶段主要是f-CaO水化体积膨胀98%,使钢渣粉化。

① 在1000-750℃和650-35℃温度区间,钢渣冷却收缩系数呈现良好的线性关系;在750-650℃温度区间,呈非线性关系。

② 1000-750℃温度区间的冷却收缩系数K1= -1.506×10-2;650-35℃温度区间的冷却收缩系数K2= -1.59×10-3。750℃以上钢渣的线性收缩是650℃以下的9倍。

③ β-C2S在675℃温度下冷却转变成γ-C2S,比重由3.8减少到2.97,体积增大10%以上。

④ 钢渣热闷过程中冷却收缩应力、相变应力和化学反应膨胀应力的影响因素,见表2。

图3 钢渣随温度下降的体积变化的关系

表2 主要的应力影响因素

类别 | 主要的应力影响因素 | 等效线变形系数 |

冷却收缩应力 | 温度场 | K1=-1.506×10-2(1000-750℃) K2=-1.59×10-3(650-35℃) |

相变应力 | 温度 | 0.049 |

化学反应膨胀应力 | 温度、湿度、压力 | 0.255(按f-CaO计算) |

研究得出,热闷过程中钢渣在急冷收缩、相变膨胀、f-CaO水化膨胀共同作用下碎裂粉化。

3.2 热闷处理工艺流程及技术特点

3.2.1 工艺流程

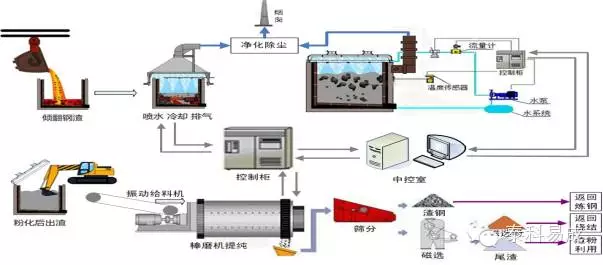

1650℃熔融钢渣倒入热闷装置中,喷水产生蒸汽与钢渣进行物理化学反应而粉化,消解了f-CaO的不稳定性,钢和渣自然分离。当温度降至65℃以下时,打开热闷装置盖出渣,进行金属回收工序(见图4)。

图4 工艺流程

3.2.2 技术特点

1)钢渣热闷后渣和钢的分离效果好。钢渣大部分粉化,颗粒级配见表3。钢渣粒度小于20mm的占65%-70%;小于10mm的颗粒占40%-50%;大于50mm的只占1.4%。因此,破碎量小,只需一台液压颚式破碎机即可。

表3 热闷后钢渣颗粒级配表

样品名称 | 方孔筛号,mm | 分计筛余,% | 累计筛余,% |

新余热闷钢渣 | 37.5 | 2.6 | 2.6 |

31.5 | 3.3 | 5.9 | |

26.5 | 7.4 | 13.3 | |

19 | 16.4 | 29.7 | |

16 | 7.1 | 36.8 | |

9.5 | 10.1 | 46.9 | |

4.75 | 20.2 | 67.1 | |

2.36 | 14.2 | 81.3 | |

1.18 | 8.9 | 90.2 | |

0.6 | 3.2 | 93.4 | |

0.3 | 3.1 | 96.5 | |

0.15 | 1.2 | 97.7 | |

0.075 | 0.9 | 98.6 | |

底 | 1.3 | 99.9 |

2)采用宽带磁选机组可将磁性物一次性选出,减少多次磁选工序和设备。

3)采用棒磨机提纯钢渣,渣钢的品位TFe>90%,可直接返回转炉使用。

4)采用双辊动态磁选机磁选小于10mm的钢渣,磁选粉的品位TFe>50%,返回烧结矿使用。

5)尾渣满足生产钢渣粉和钢渣水泥的技术要求。

3.3 热闷处理尾渣用于生产钢渣粉,形成新的产业链

工信部在“十二五”大宗固体废物综合利用规划中提出“重点推广生产钢渣粉和钢铁渣复合粉技术及成套设备”、“重点工程包括生产钢渣粉和钢铁渣复合粉为核心内容的整体利用”、“建设一批钢铁渣粉和钢铁渣复合粉项目”。国家发改委在《“十二五”资源综合利用指导意见和大宗固体废物综合利用实施方案》中明确指出 “2015年建设10个利用高炉渣、钢渣复合粉混凝土掺合料重点工程示范项目”,“预测投资120亿元,消纳钢渣5475万t/a”。这将推动钢铁渣粉产业和新兴市场的发展。

目前,全国已建成多条钢铁渣粉生产线,其产品广泛用于建筑工程。

4 熔融钢渣热闷技术推广应用情况

4.1应用现状

熔融钢渣热闷技术首次用于鞍钢鲅鱼圈新炼钢工程。截至2011年底,已在首钢京唐钢、本钢等30多家企业应用,钢渣年处理规模达2303万t(相当于粗钢年产能15622万t),约占全国钢渣产生量的25.47%;近三年推广获得销售收入37.49亿元,利税7.58亿元;应用企业累计处理钢渣约3500万t,回收废钢228万t,磁选粉329万t。

经热闷技术处理后,消除了钢渣的不稳定性,处理后的钢渣可用于生产钢铁渣粉,等量取代10%-30%的水泥配制高性能混凝土。2012年可形成年产1110万t钢铁渣粉生产能力,每年可节省石灰石资源1232万t,节省粘土199万t,减排二氧化碳905万t,节能402.5万tce,促进了钢铁渣粉绿色建材和高性能混凝土的发展。

熔融钢渣热闷技术引领了钢渣处理及资源化利用领域的技术进步,带动了钢铁渣粉产业的发展,为实现国家“十二五”冶炼渣综合利用率达到70%的目标提供了技术支撑。

4.2案例分析

熔融钢渣热闷处理及金属回收工艺技术,除可实现资源再利用,还可产生显著的技术经济效益。下面以江西新余钢铁有限责任公司投资建成的116万t/a钢渣热闷处理生产线为例,介绍其主要技术经济指标,并进行经济效益分析。

4.2.1 技术经济指标

新余钢渣热闷处理和金属回收生产线的主要技术经济指标,见表4。

表4 新余钢渣热闷及金属回收项目主要技术经济指标

序号 | 项目名称 | 单位 | 指标 | |

1 | 钢渣热闷处理及加工生产线 | 万t/a | 116.00 | |

2 | 废钢 | 万t/a | 2.42 | (TFe≥90%) |

渣钢 | 万t/a | 4.05 | (TFe≥85%) | |

磁选粉 | 万t/a | 18.80 | (TFe≥60%) | |

尾渣 | 万t/a | 90.73 | (MFe<2%) | |

3 | 设备总重 | t | 7450 | |

4 | 装机容量 | kW | 5151.14 | |

5 | 占地面积 | m2 | 62480 | |

6 | 建筑面积 | m2 | 25625 | |

7 | 年耗水量 | t | 5.8×105 | |

8 | 年耗电量 | kWh | 9.994×106 | |

9 | 劳动定员 | 人 | 198 | |

10 | 工程总投资 | 万元 | 24101.78 | |

4.2.2 经济效益分析

1)金属物料回收效益

新余熔融钢渣热闷处理和金属回收项目,年处理钢渣116万t。

① 每年可回收废钢(TFe≥90%)2.42万t,废钢按照市场价格1500元/t计算,每年可获得收益:2.42×1500=3630万元。

② 每年可回收渣钢(TFe≥85%)4.05万t,渣钢按照市场价格1200元/t计算,每年可获得收益:4.05×1200=4860万元。

③ 每年可回收磁选粉(TFe≥60%)18.80万t,磁选粉按照市场价格600元/t计算,每年可获得收益:18.80×600=11280万元。

④ 金属物料回收效益合计:3630+4860+11280=19770万元。

2)钢渣热闷处理后,渣铁分离效果好,可减少钢渣后续破碎等工序,降低加工成本。按照渣处理费用分析计算吨渣加工费为50元/t,可降低成本15%,年处理钢渣116万t,可节省加工成本:116×104×50×15%=870万元。

3)钢渣热闷尾渣(MFe<2%)每年为90.73万t,经稳定化处理的尾渣可用来生产钢渣粉,作水泥和混凝土掺合料、砖和其他建筑材料。这部分钢渣可按照建材原材料价格出售,每吨售价以10元计算,每年可产生收益为90.73×10=907.3万t。

4)按照国家现行固体废弃物排污费收费标准,钢渣任意排放堆弃,每吨渣征收25元排污占地费,年产116万t钢渣,粗选5%废钢除外,排渣占地费为:(116-116×5%)×25=2755万元。

合计以上四项,116万t/a钢渣热闷处理和金属回收项目每年可产生经济效益24302.3万元。

5 结语

熔融钢渣热闷处理技术满足了现代转炉炼钢快速排渣、实现短流程钢渣处理的要求,保证了炼钢生产的顺利进行。本技术无废水排放、无噪声、无粉尘污染,实现了清洁生产。本技术已应用于国内30多家钢铁企业,取得了显著的经济效益、社会效益和环境效益。

- 上一篇:热轧搪瓷钢的高温组织性能变化规律 下一篇:河钢邯钢棒材高压锅炉管用钢系列

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页