邯钢2000m3高炉适应烧结矿变化的操作制度调整

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会|浏览:次|评论:0条 [收藏] [评论]

邯钢2000m3高炉适应烧结矿变化的操作制度调整王文生,魏航宇(河钢集团 邯钢公司炼铁部,河北 邯郸 056015)摘 要:本文突破传统意义上对烧结矿性能评价,以高炉为直接研究对象,对烧结矿…

邯钢2000m3高炉适应烧结矿变化的操作制度调整

王文生,魏航宇

(河钢集团 邯钢公司炼铁部,河北 邯郸 056015)

摘 要:本文突破传统意义上对烧结矿性能评价,以高炉为直接研究对象,对烧结矿进行质量评价,通过高炉配吃反应参数和烧结矿整体变化情况进行回归整理,找到了不同混匀料配比情况下的水温差水平,并根据现场实践找出了应对操作制度,减少了炉况波动,炉况顺行得到了保障。

关键词:高炉;烧结矿;操作制度

Adjustment Operating Systemto Adapt the Sinter Changes on 2000m3BFof Han Steel

WANG Wen-sheng,WEIHang-yu

(Ironmaking Department,Handan Iron and Steel Company ,Hesteel Group,Handan056015, Hebei)

Abstract:Inthis paper,a breakthrough in the traditionalsense of the sinter performance evaluation,withthe blast furnace as the research object,toevaluate the quality of sinter,blastfurnace with the eating response parameter and sinter the overall changes ofregression arrangement,found with different mixing ratioof material temperature even in case the difference level,and find out the deal with the operatingsystem according to the scene practice,reducethe furnace condition fluctuation,reducedthe furnace condition fluctuation,toguarantee the furnace condition along the line.

Key words:blast furnace;sinter;operatingsystem

1 概述

邯钢5#高炉2005年由1260m3高炉扩建成为2000 m3高炉,建成后整个配套系统有好多未进行升级跟进,特别是高炉原燃料供应系统影响较大,高炉焦炭配吃两种以上,且比例经常波动。高炉配吃烧结矿来自两个不同烧结车间,且烧结机从混匀料到烧结方式差别较大,后经由多方努力后稳定一种烧结矿配比后,整体供应情况有所好转,但近年来由于钢铁形势和公司降本压力,公司对烧结原料进行了控制,使得一些性能较好的烧结原料配比降低较多,烧结矿整体品位和性能都有所下降,烧结车间为了提高烧结矿性能被迫采取降低机速、增加碱度和白云石等措施,另外邯钢几乎只对烧结矿的品位、碱度、成份、转鼓强度和粒度进行跟踪和化验,而对烧结矿还原性、还原粉化率、软熔性能等每月检查不到5次,特别是近期烧结矿混匀料换堆频繁,整个烧结原料配比变化较大,但整个烧结矿性能检测几乎缺失,导致高炉炉况反应变化较大。目前5#高炉原料结构中烧结矿配比70-75%,烧结矿性能变化几乎成为影响高炉的最主要因素,烧结矿物理性能对高炉来说作用点主要集中在上部块状带,而一些热性能却影响高炉软熔带较多,如软熔带高低、气流分布和渣皮稳定性等,这些因素的稳定已经成为高炉冶炼的核心内容,为了弥补烧结矿变化后质量变化跟踪的不足,高炉车间自2013年年初开始建立了烧结矿变料跟踪台账,以高炉为直接研究对象,通过高炉反应性参数的变化与烧结矿变料的统计回归,确定了不同混匀料情况下的水温差水平,最终制定出烧结矿变料后的调整措施,稳定了炉况,实现了低成本原料下的良好指标。

2 炉况反应情况

5#高炉炉况波动一般主要体现在压量关系不适,经常出现压差陡升现象;两料尺动作差,出现偏尺滑尺现象;气流分布紊乱,常出现管道气流现象;壁体温度波动,渣皮稳定性差,炉温波动较大。但目前高炉由于烧结矿波动引起炉况波动主要体现在壁体温度频繁波动,气流分布紊乱,水温差较高。

2.1 壁体温度变化

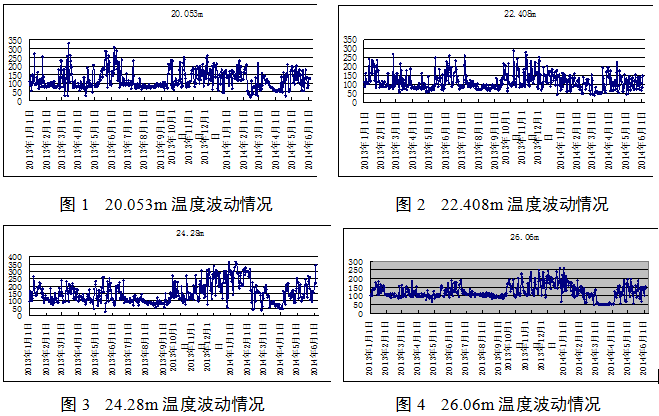

五高炉壁体温度测量点炉腰以上8层测温点分别设在16.018m、17.929m、20.053m、22.408m、24.28m、26.06m、29.62m、33.125m。其中烧结矿性能变化主要引起20.053m以上开始波动,逐渐推移至22.408m、24.28m、26.06m,时间一般会以20.053m开始波动后5小时22.408m开始大浮动波动,22.408m开始大幅度波动后6小时24.28m开始大幅度波动,24.28m开始大幅度波动后7小时26.06m开始大幅度波动。但渣皮稳定过程会以26.06m稳定开始15小时左右后24.28m、22.408m、20.053m逐渐稳定,时间上与波动顺序时间相符,依次是7h、6h、5h,高炉壁体温度波动变化见图1、2、3、4。

2.2 气流分布变化

烧结矿性能变化一般都会引起高炉软熔带的变化,特别是烧结矿配比较高的高炉,软熔带的变化对煤气流分布变化影响较大,特别是中心和边缘气流分布状态影响更大,邯钢五高炉边缘与中心气流分布较弱,温度都比较低,一般边缘温度70-90℃,中心温度550-650℃,烧结矿性能变化后中心气流和边缘气流分布急剧增加,温度变化较大,边缘温度超过100℃,中心温度达到670℃左右。

2.3 水温差

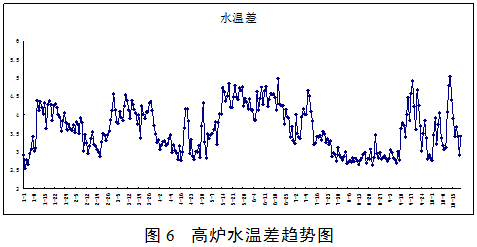

目前邯钢5#高炉炉况波动最直接体现就是水温差,水温差的波动影响较大,进水温度控制在42-45℃,一般高炉水温差稳定在3.5℃,但由于烧结矿性能的变化会呈现不同的水温差特性,有些混匀料的烧结矿会使得一段时期内水温差稳定在3℃以内,但有些混匀料的烧结矿会使得水温差平均高达3.7-4.0℃,但水温差的变化过程对炉况影响最大,整个变化过程体现出气流分布和壁体温度的变化,变化过程中使得下料不均,炉温难控,而且水温差的稳定过程跟参与控制时间有关,早期控制一般3-5小时能够稳定,但如出现较大波动且控制力度不够情况下波动时间会延长至1-2天,甚至出现长时间水温差高位运行,高炉水温差趋势图见图6。

3 烧结矿变化情况

3.1 烧结矿变化情况

五高炉配吃400m2烧结矿,一般料场备料混匀料每堆都在10万吨左右,烧结稳定期10天,但也经常出现2天左右换堆现象,每次换料堆后混匀料结构配比都会出现较大变动,高炉反应性参数变化明显,最直接反映是高炉壁体温度变化,如2013年400 m2烧结矿换料堆情况如表1:

表1 400m2换料堆情况表

| A矿 | B矿 | C矿 | D矿 | E矿 | F矿 | G矿 | H矿 | I矿 | J矿 | K矿 | L矿 | M矿 | N矿 |

9月20日 | 4 |

| 3 | 2 | 5 | 7 | 15 | 5 | 25 | 15 |

| 3.4 | 3.5 | 8.1 |

9月20日 |

| 4 | 3 | 2 | 6 | 6 | 17 | 6 | 25 | 16 |

| 3.4 | 3.5 | 8.1 |

9月24日 |

| 4 | 3 | 2 | 6.6 | 12 | 22 |

| 20 | 17 |

| 3.4 | 2.5 | 7.5 |

10月1日 |

| 4 | 3 | 2 | 6 | 6 | 17 | 6 | 25 | 16 |

| 3.4 | 3.5 | 8.1 |

10月9日 |

| 5 | 6 | 2 | 10 | 5.5 | 14 | 5.5 | 18 | 20 |

| 3.5 | 3.7 | 6.8 |

10月17日 | 5 |

| 6.5 |

| 10 | 4 | 14 | 5.5 | 18 | 22 | 1.5 | 3.7 | 2.5 | 7.3 |

10月19日 |

| 4 | 6 |

| 11 | 10 | 14 | 6 | 15 | 145 |

| 3 | 3 | 13.5 |

10月22日 |

| 4 | 6 |

| 11 | 10 | 14 | 6 | 15 | 14.5 |

| 3 | 3 | 13.5 |

3.2 烧结矿性能变化

400m2烧结矿每日抽样指标化验只有成份、转鼓强度和粒度组成,但这些数据日常变化很小,而对高炉影响较大的还原粉化、还原性、矿相分析和软熔性能等每次送检样数几乎10天一个,而检测结果几乎10天左右才能够报出,检测结果对生产几乎没有任何生产指导意义,只能做后期分析处理结果用。

4 操作制度的转变

4.1 建立长期跟踪回归模式

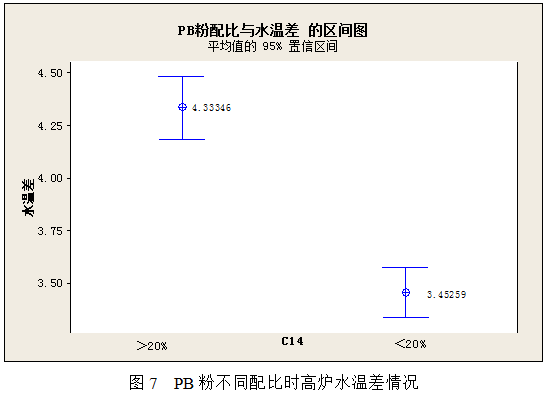

邯钢五高炉自2014年4月份起建立起烧结矿变料堆与高炉反应性参数数据库,实时跟踪高炉反应性参数变化与烧结矿混匀料变化趋势并进行回归统计,找出了每种混匀料对应的反应性参数范围,同时也对混匀料中各种料性能进行了跟踪回归,找到了各种原料配比变化对高炉反应性参数的影响情况,如高炉配吃混匀料中PB粉不同配比变化水温差高低的情况如图7。

4.2 操作方式的改变

高炉炉况波动最直接体现在水温差的稳定性,间接引起的炉温波动和气流分布的再次变化,为适应此波动,主要针对水温差引起的炉温波动和气流分布进行控制,可将影响降低至最低水平,对此5高炉经过水温差变化时间性和阶段性制定出了水温差波动应急预案。

4.2.1 水温差波动应急预案

进水温度和流量处于正常状态,水温差波动时按如下操作:

1)水温差≤3℃调节情况见表2:

表2 水温差小于3℃调节情况表

水温差 | 5h | 10h | 20h | 2天 | 3天 | 5天以上 |

<3℃ |

| 可减1-2kg燃料比 | 可加重负荷减3kg燃料比 | 可视炉况减3kg焦比 | 可视情况减焦比5kg/t铁 | 观察壁体温度情况,如画直线应注意结厚问题 |

2)水温差处于3-4℃之间调节情况见表3:

表3 水温差3-4℃调节情况表

水温差 | 5h | 10h | 20h | 2天 | 3天 | 5天以上 |

3-4℃ |

|

|

| 可加重负荷减3kg燃料比 | 可加重负荷减5kg燃料比 | 可视炉况减焦比3kg/t铁 |

3)水温差处于4-5℃之间调节情况见表4:

表4 水温差4-5℃调节情况表

水温差 | 初上 | 1h | 5h | 13h | 20h | 2天以上 |

4-5℃ | 如风温有余量可临时增10℃风温或调节加湿2-3g | 可减轻负荷增加10kg燃料比 | 加焦比10kg/t铁 | 加焦比15kg/t铁 | 加焦比20kg/t铁 | 根据炉子情况减风控氧控制冶强,稳定气流 |

4)水温差≥5℃调节情况见表5:

表5 水温差≥5℃调节情况表

水温差 | 初上 | 1h | 5h | 13h | 20h | 1天以上 |

≥5℃ | 如风温有余量可临时增20℃风温或调节加湿5-10g | 加焦比10 kg/t铁 | 加焦比15 kg/t铁 | 加焦比20kg/t铁 | 加焦比30 kg/t铁,如[Si]不可控,控制冶强料速降到6批/h | 根据炉子情况减风控氧控制冶强,稳定气流 |

4.2.2 操作制度的调整

目前5#高炉基本操作制度已经定型,每次烧结矿更换料堆后高炉都会对操作制度进行相应调整,长期性影像调整时对上部制度进行调整,短期影像主要是以下部送风制度、热制度和造渣制度为主。

1)装料制度

2011年5高炉中修开炉后,焦比295kg/t铁,但由于后期原燃料成本措施的实行,整体质量下降较多,特别是品位下降0.5%-1%,致使高炉炉内气流分布与炉料分布情况变化且不相适应,水温差稳定性差,变化后通过炉顶装料制度和送风制度作出响应调整,调整后基本起到了稳定的效果,但由于原燃料条件一直处于波动时期,高炉布料制度和送风制度也一直再跟随调整。2011年-2013年5#高炉主要布料角度变化、布料环数和料线对炉料分布情况起较大作用。今年以来5高炉虽布料角度的变化,布料环数和料线变化也较为明显,布料环数一直处于上升趋势,特别是炉况出现较大变化过程后,为了适应烧结矿变化后引起的波动,布料环数的调整一定意义上相当于定点布料,实施后效果较为明显。料线主要是块状带厚度的一个体现,2012年3月前料线一直处于1.5m,由于5高炉左右探尺自开炉以来很少走齐,偏差较大,特别是炉顶装料后,焦炭和矿石所反应情况更不相同。针对这种情况,2012年3月-2012年6月曾经要求矿料线1.4m,焦料线1.3m。但使用效果还是较差,后又调整为1.5m,进入2014年后通过整体的炉顶装料制度调节,两探尺基本走齐,偏差较小。

2)送风制度

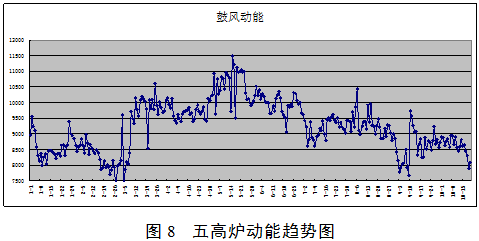

煤气流的第一次分布和形成过程主要受送风制度影响,送风制度主要包括风口长短、面积和对应的鼓风动能和炉腹煤气量的大小等,风口的长短和面积是对应于装料制度响应调节的一个主要手段,每次风口的调整都是由于高炉煤气流分布有偏差,且鼓风动能偏离正常值范围,另外根据中心和边缘温度情况选定合适的风口长度。5#高炉所用风口主要包括550×120、550×110、500×120和500×110四种,其中的550mm长风口使用较谨慎,最多未超过6个,根据日常烧结矿变化引起的波动,高炉下部操作制度主要对动能和炉腹煤气量进行控制,不同的烧结性能烧结矿对应不同的动能和煤气量,调整主要是风量使用和富氧调节,五高炉动能趋势图如图8,从图8中可以看出整个调节过程变化较大。

3)热制度和造渣制度

炉况波动最易引起炉温变化,导致冶炼失常,热制度和造渣制度水平的稳定是整个高炉稳定的核心,但烧结矿变化后对应热制度也应作出相应调整,五高炉一般更换对应水温差水平较高的烧结矿混匀料时,铁中[Si]控制在0.38-0.45%,对相对较低时铁中[Si]控制在0.35-0.42%,造渣制度总体控制范围二元碱度1.18—1.25,四元碱度1.00-1.05。正常情况下保证[Si]0.35—0.45%,铁水含[s]≤0.03%;渣中Al2O3正常生产情况下≤16%。当渣中Al2O3≥16%时,分析原因调整炉料结构,降低渣中Al2O3;若炉料结构调整后≥16%时,提高炉温物理热,保证物理热≥1510℃。

5 分析及结论

5.1 烧结矿性能分析

烧结矿更换混匀料后,由于高炉缺少较多主要数据,因此只能从配矿上看,首先400m2烧结混匀料原料结构使用品种包括国内精粉邯邢、司家营,本地精粉属于磁铁矿。进口矿粉主要有两种巴西系列和澳矿系列,矿粉为赤铁矿、赤铁矿和褐铁矿混合、褐铁矿,邯钢曾对几种矿粉进行试验研究。

1)同化性能,从最低同化温度看,澳矿系同化性能强于巴西系。

2)液相流动性,液相流动性一般以SiO2质量分数较高的强于以Al2O3为主要酸性氧化物的矿粉。

3)SFCA生成能力,一般外矿粉SFCA生成能力较强,且液态流动性较高的矿粉SFCA生成能力较强,SiO2质量分数配加CaO也相应增多,液相数量增多在一定程度上有利于SFCA生成。

4)粘结相强度,巴西系矿SiO2质量分数适中,Al2O3含量低,使得粘结相强度较高,但澳矿系的半褐铁矿由于烧结过程中内部容易产生大气孔,使得裂纹数量增加。

5)从几种矿粉烧结性能看,粘结性强的有利于冷强度;而同化性好和液相流动性好的有利于烧结速度和烧结成品率;SFCA生成能力强的和同化性能适中的有利用低温还原粉化和热态强度的提高,但整体烧结速度和成品率相应受到一定影响。

5.2 操作结论

根据以上矿粉烧结性能和混匀料配比情况高炉制定出合理的操作制度,以稳定炉内气流变化,主要调节如下:

1)高炉根据配矿情况动能控制8500-12000,回旋区深度1.525-1.643,深度指数0.510-0.528,炉腹煤气量4800-5050,煤气指数55-60,k值2.800-3.000,布料制度 ,料线1.3m情况下调整后平台1.25-1.35m;

,料线1.3m情况下调整后平台1.25-1.35m;

2)对粘结相强度和同化性能较强配比高的烧结矿选择较大动能和深度指数,同时控制炉渣碱度下限,并建议烧结车间以1.95m/min的烧结速度进行生产;

3)对于粘结性强、流动性能好的配矿高比例情况,高炉采取上部布料矩阵压制边缘措施,且最内环圈焦炭增加一圈;

4)烧结矿变化初期的控制最为重要,特别是热制度的稳定是整个炉况稳定的基础,5#高炉水温差波动应急预案,根据变化时间能够较好将热制度稳定住,保证炉况的稳定顺行。- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页