西((宁)钢烧结生产的技术进步

浏览:次|评论:0条 [收藏] [评论]

摘 要介绍了西钢烧结生产近两年来在原料准备、工艺技术及设备改造等方面取得的技术进步。

关键词:烧结 工艺 设备

1 前 言

我国铁矿资源贫矿多,富矿少,迫使内地大部分钢铁企业不得不走选矿一烧结一冶炼的工艺路线。因此,细铁精矿粉成为烧结生产的主要含铁原料,但细铁精矿粉制粒效果不好,从而使烧结料层透气性变差,严重影响着烧结矿质量和产量的提高及烧结能耗的降低。

西钢

2 烧结生产的技术进步

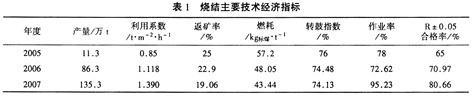

西钢烧结经过两年多时间的不断努力,烧结生产取得了长足的进步和发展,表1为主要技术经济指标。

2.1 原燃料准备方面的技术进步

西钢原料场地小,储料比较困难。烧结所用铁料为磁铁精矿粉,原料供应复杂,产地不固定,矿种较杂,化学成分波动大,物理及冶金性能不稳定。为提高混匀矿的混匀效果,采取了如下措施:

(1)根据来料的成分变化情况,定期调整铁料归堆方案,并加大了对储存、发放及使用三环节的监控力度。

(2)布料期间对高炉返矿、除尘灰、钢渣等原料不安排在开堆或封堆时布人。另外,这些料打人中间仓内,以求得布料的均匀,稳定混匀矿成分。

(3)考虑到汽车倒运、上料及圆盘下料情况,每堆布料采用固定料批(350 t/h),

以求布料的连续性。

(4)严格控制下料的稳定性,每堆混匀矿布完时对圆盘计量仪表进行重新校正,每堆混匀矿允许偏差控制在±50~100 t。

(5)预配料室装仓时,满仓率必须达到80%以上。

(6)封堆期间电气仪表工对相关设备进行检查维护,避免带病作业。杜绝因点检不到位而导致混匀矿堆生产时中断。

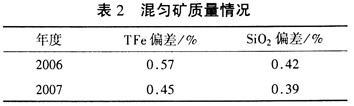

(7)每堆混匀矿布料完毕,对料头、料尾料铲除重新布入矿堆上面,减少换堆期间烧结成分波动,表2为混匀矿质量情况。

2.2烧结工艺的优化

2.2.1工艺管理方面

1)优化关键工艺参数:FeO含量控制在8%~10%;生石灰配比控制在3.3%~5%之间。

2)混合料水分控制在8.2±0.3%。水分控制在一混前完成,促进成分的均匀化,保证混匀效果。

3)树立“稳定返矿即稳定生产”的操作方针,严格控制好12小时返矿恒定,提高返矿质量,实现返矿平衡。外配返矿加自身返矿控制在35%~40%。

4)严格

5)推行烧结合理的用风操作制度:通过对烧结抽风负压与机尾断面情况及大烟道废气温度的变化深人分析与总结,大胆尝试调节风机闸门的开启度的方法合理控制烧结风量的分配,为全精矿粉烧结条件下液相的充分形成创造了条件。

6)及时掌握煤气压力变化情况,点火温度控制在1115±

2.3设备改造方面

2.3.1 改进生石灰下料设备

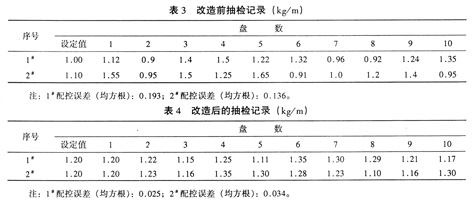

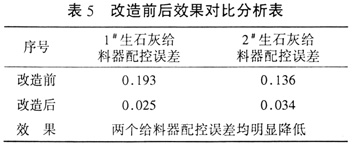

生石灰采用热水消化,提高生石灰的使用效果。2006年5月将原来星型给料器改为双螺旋给料器,并在消化器边制作一个水箱,在其内部通入蒸汽用来加热冷水,保证了下料的准确性和料温的提高。

表3、表4为改造前后的生石灰下料情况。

2.3.2二次混合制粒机加蒸汽

在原来的制粒机内通人Ø

2.3.3制粒机应急线的配加

在制粒机边新开通ZL一3皮带,当制粒机出现故障时,运转ZL一3皮带,提高设备运转率。

2.3.4松料器的改造

将原来条式松料器改为Ø

2.3.5优化固体燃料的粒度组成及配加比例

取消无烟煤配比,烧结固体燃料全部用焦粉,其粒度合格率控制在80%以上,燃料配加比例确定为外滚燃料:配料室=60%:40%。

2.3.6打散机的安装

在一混人口处和Z4一l皮带人口处安装打散机,促使未消化好的生石灰充分消化。

2.3.7保温段的安装

天然气点火器和煤气点火器之间增设保温段,减少烧结机表面返矿量。

2.3.8成品筛筛板的改造

由铸造筛改为梳齿筛。提高了筛分效率,从而减轻工人的劳动强度。

2.3.9环冷余热利用

在环冷机料层上方架设Ø

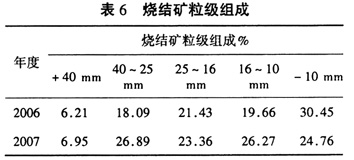

通过一系列技术改进,烧结矿粒级组成趋于合理。表6为烧结矿粒级组成。

3 结 语

烧结通过工艺技术优化和设备改造等方面的努力,采取了管理创新与技术进步的手段,较成功地实施了全磁精矿粉的烧结,烧结矿产量和质量均有较大进步,满足了高炉生产需求。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页