105m2带冷机链条脱齿的原因分析与对策

浏览:次|评论:0条 [收藏] [评论]

105m2带冷机链条脱齿的原因分析与对策 王金伦 李建沛 (济南钢铁集团有限公司第一炼铁厂 济南 250101) 摘 要:通过分析表明,冬季极度寒冷天气条件下工况环境温度的变化,是造成1…

105m2带冷机链条脱齿的原因分析与对策

王金伦 李建沛

(济南钢铁集团有限公司第一炼铁厂 济南 250101)

摘 要:通过分析表明,冬季极度寒冷天气条件下工况环境温度的变化,是造成105m2带冷机投料运行初期出现链条脱齿现象的根本原因,介绍了整改办法和防范措施。对寒冷天气条件下保证设备的安全稳定运行具有良好地借鉴意义。

关键词:链条 脱齿 环境温度 结构 对策

0 引 言

济南钢铁集团有限公司第一炼铁厂两台90 m2烧结机始建于1994年,设计年产烧结矿194万t,2003年扩容改造为120 m2烧结机。每台烧结机配套一台105 m2鼓风带式冷却机对热烧结矿进行鼓风冷却。2008年底济钢采取阶段性生产结构调整限制产量,安排了120m2烧结机交替待产停机。其中1号机于

l 105 m2带冷机的技术状况

1.1 设计参数

单台105 m2带冷机的主要设计技术参数:有效冷却面积105 m2;安装倾角为5°,头尾链轮中心距为51.5 m,有效冷却长度42 m;台车112个,台车运行速度0.54~0.78m/min,有效冷却宽度为2.5 m;处理量160~230t/h;链条节距为1 000 mm,两侧链条中心距3 400 mm,头尾星轮节圆直径书3 236 mm;设有风箱14个,由6台G4—73—11No12D离心式鼓风机强制供风冷却。每个台车由12个螺栓连接在两侧链条的链板上,头部链轮主动,尾部链轮从动。

1.2 近年来运行状况

两台105 m2带冷机建成投产后一直运行平稳。2003年,由于济钢高炉熟料供应紧张,因此对原2×90 m2烧结机实施了工艺优化及烧结机增容改造,改造为2×120 m2烧结机,而105 m2带冷机未同步实施增容改造。为了保证扩容后的烧结矿冷却效果,每台带冷机新增了两台G4—73—1lNo 12D离心式鼓风机,以提高冷却风量。运行半年后,两台105m2带冷机相继出现了台车跑偏、台车与链条连接螺栓松动、链条与台车扇形板变形等问题,且随着产能的巨大释放,各部件磨损加剧,寿命明显缩短,致使带冷机整体负荷增加,只有通过不断地采取多种措施维持运行。

2 原因分析

1)由于前期结构性调整限产,该机按正常停产顺序停机后已经连续停机17天。在停产期间,进行了更换托轮等简单的维修作业,定期进行空负荷运行,未出现任何异常。故排除事前存留隐患的可能性。

2)从尾部张紧的调整范围来看,此次事故前后起张紧作用的千斤顶的调整距离不超过30 mm,尾部链轮前后移动变化不大,故不存在链条过松现象。

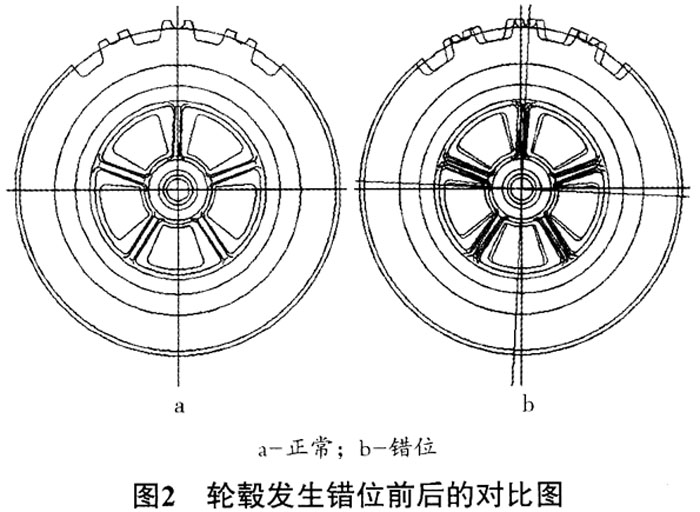

3)带冷机尾部链轮是该设备传动部分的主要部件之一。该部件上有两个链轮,它们的外形尺寸较大、形状特殊、要求精度高。分别通过轮毂与同一轴相联结,链轮与轮毂采用螺栓连接,设计要求相对两齿相应点的同步为±0.025 mm。尾部链轮装置如图1所示。轮毂(一)与轴装配形式为无键联结间隙配合,而轮毂(二)与轴装配形式为双键联结过渡配合,在装

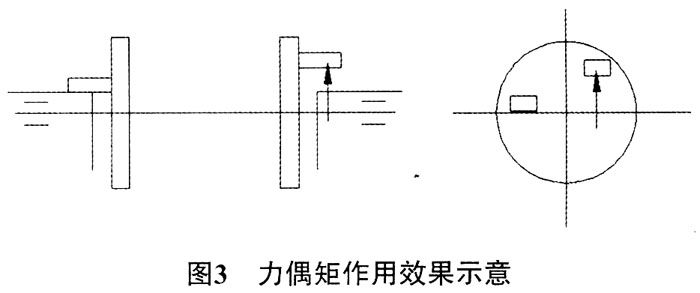

此次停机正值严寒天气,工况环境温度持续在一15℃左右,且连续停机时间较长。链条材质为40℃,热膨胀性能较为明显。开机生产后台车链条接触热料时间约5 h便发生了此次事故,在此时间内链条温度经历了由一15℃到100℃以上的变化范围,正是这种冷态到热态的急剧变化,造成:①链条出现膨胀,而链条已经使用多年,所以左右链条膨胀长度并不完全相同,从而导致尾部链轮装置中的左右链轮受力不同,是发生相对转动的主要诱因;②无键联结的链轮轮毂(一)与轴配合较松,在冷热变化的过程中,轴孔收缩膨胀变化不可能同步,一旦承受外力也容易发生转动,二者相互作用造成左右链轮发生了相对转动。一旦出现轻微地相对转动就会造成链条爬升到链轮齿顶而脱齿,反过来也进一步加剧了链轮的相对转动量。轮毂发生错位前后的对比情况如图2所示。

4)尾部张紧机构设计选型为液压张紧装置,由于经常损坏泄压失效,不得已采用50 t螺旋千斤顶进行替代。张紧装置失去了缓冲作用,链条对链轮的作用也由刚性变为了硬性,是链轮发生转动的因素之一。

5)正是链条在脱齿过程中的非正常运行,所产生的严重受力不均而相继造成了起尾部张紧作用的千斤顶损坏、链条局部断裂等异常情况的发生。

综上所述,严寒天气条件下长时间停机后再生产,热膨胀变化是造成此次事故的根本原因。

3 问题的处置

3.1 施工条件

1)该带冷机尾部链轮装置运行多年,各联结部位锈蚀严重,局部甚至发生胶合,一旦发生变化复位非常困难。

2)由于是带负荷停机,根本不能采取截断链条的常规措施。仅所承载烧结矿物料重量就达200余吨,加上链条及台车自重,进一步增加了施工难度。

3)带冷机尾部周围布满了各类钢结构件,受空间布局所限,无法使用吊车等大型吊装机具。

3.2 解决方法

面对如此恶劣的施工条件,又无类似施工经验可以借鉴,针对链轮复位的问题,分别制定并实施了如下措施。

1)首先尝试采取驱动装置正反转的方式,靠链条带动轮毂(一)复位,不成功;

2)尝试在尾部链轮内侧采用千斤顶使链轮转动的方式,无位移变化;

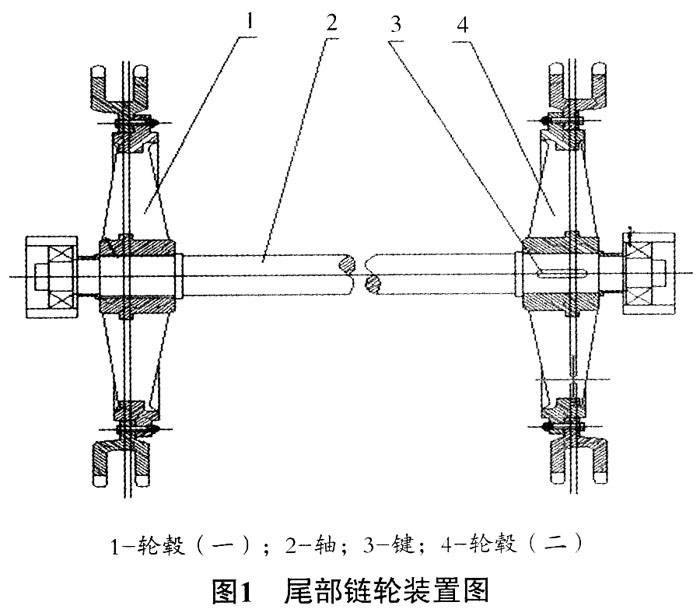

3)在反复尝试上述方法的前提下,经过认真总结分析,发现失败的根本原因在于所作用的外力不足。所以,根据链条与链轮的实际啮合情况,决定采取在外部焊接工装支架的方式,改用大型液压千斤顶来提高作用力,使链轮恢复原位。具体做法是:①将上部台车封住,减少台车荷载对链轮的作用;②将提前制作的大型工装支架分别焊接在轮毂(一)和轮毂(二)上,其目的是将轮毂(一)固定,用200 t液压千斤顶作用于另一工装支架,二者形成力偶,使轮毂(二)带动轴产生旋转,最终取得了成功。其力作用效果示意如图3,图中所示箭头为千斤顶作用点。

4 结语

此次事故前的停机到开机设备均处于正常状态,且在停产期间也周期性安排了空负荷试车,无任何异常;两台带冷机自1994年安装投产以来从未发生过脱齿现象;经查阅相关资料,大型带冷机在运行中链条脱齿的情况也未曾有提及。通过此次事故可以汲取到宝贵的教训与经验,并制定如下防范措施,①长期待产后开机时,应及时调整尾部张紧装置,保证链条与齿圈的正常啮合,避免链条出现明显的松边与紧边;②在生产操作过程中尽量减少调速频次,减少异常受力;③对尾部液压调整装置进行改造,保证起到缓冲作用。

重视严寒天气条件下的工况环境温度发生重大变化对大型机械设备传动机构的影响,对保证设备的安全稳定运行具有重要意义。

延伸阅读

- 上一篇:我国烧结行业的技术进步 下一篇:高氧化镁烧结矿的试验研究和生产

加入收藏

加入收藏

首页

首页