基于废气温度上升点的烧结终点预报系统

浏览:次|评论:0条 [收藏] [评论]

摘 要探讨了基于烧结废气温度上升点的终点预报策略,开发了烧结终点模糊逻辑控

摘 要探讨了基于烧结废气温度上升点的终点预报策略,开发了烧结终点模糊逻辑控

制模型,对终点实施准确的预测预报和在线优化控制。该系统在济钢实施后,使烧结机利用

系数提高了0.2 t/(m。.h),终点波动由7%降到3%。

关键词 烧结模型 终点预报模糊控制 废气温度上升点 最小二乘法

1 前 言

烧结终点是与烧结机产量、质量和成本密切相关的重要操作参数。烧结终点控制的位置

和控制的准确性是保证台车上混合料良好完成烧结过程的关键,如果终点控制不好,将出现过烧与欠烧现象,对高炉操作带来不良影响[1]。因此,将烧结终点控制在工艺要求的位置上,使烧结机产量和烧结矿质量达到最佳值,具有重要意义。

2 国内外烧结终点控制现状

烧结过程是一个复杂的物理、化学反应过程,是一个复杂的时变动态非线性系统,具有较大滞后、惯性以及时变的特点。烧结终点位置涉及的因素众多,几乎所有的原料参数、操作参数和状态参数都会直接或间接对终点状态产生影响。由于对终点位置无法进行直接测量,很难建立精确的数学模型,因此,烧结终点的控制是烧结生产中的一个典型的控制难点。

从国外的情况来看,很多厂家的终点控制已由采用经验模型PID控制逐渐向智能化、模型化、专家化控制系统发展,它们采用各种控制模型和专家系统来实现生产过程自动化,稳定烧结生产过程,从而提高了烧结矿质量和劳动生产率,并降低了生产成本,保证了向高炉提供合格的烧结矿,使高炉生产稳定运行[2]。

我国的许多大、中型烧结厂在上世纪80年代以来引进了先进水平的集散型控制系统,自动控制技术得到了相应的发展,但在烧结终点控制上,大多仍处于一级定值控制水平,与国外相比,我国在烧结终点控制方面还有相当大的差距。

济钢烧结厂现有两台

3烧结终点的预报与模糊控制

3.1烧结终点的模糊特性

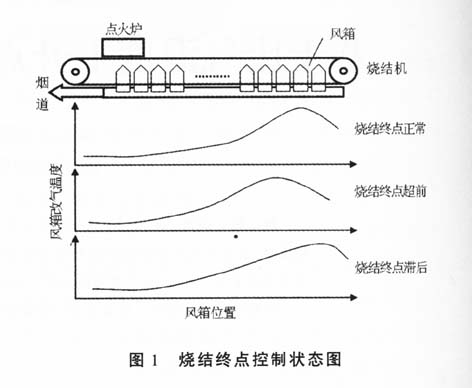

烧结终点是指烧结过程结束时的位置,用料层烧透时所对应的风箱位置来表示。其控制

状态见图l。

烧结终点状态对烧结矿的产、质量有很大影响,一般认为烧结终点应当控制在倒数第二个风箱的位置。若烧结终点提前,烧结机的有效面积不能得到充分利用;反之,当烧结终点滞后,整个料层还未烧结完毕,将造成返矿增加、成品率下降。

从烧结过程“多变量、大时滞、强耦合、非线性”的特点来看,烧结终点控制系统是典型的模糊系统,系统的模糊特性包括系统信息的不完整性、不确定性和模糊性[3],具体表现为:

1)烧结终点及对烧结终点有直接影响的参数无法直接检测;

2)不同的操作者调节终点的经验各有差异;

3)经验的继承有很大的不确定性;

4)烧结终点人为判断依据的模糊性;

5)烧结终点状态的自然语言描述具有明显模糊性。

因此可以利用模糊逻辑对烧结终点进行控制。

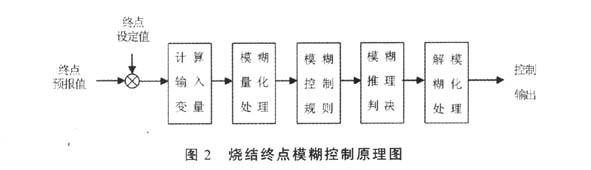

模糊控制原理见图2。

3.2 BRP终点模型的预报控制策略

根据最后几个风箱的废气温度来判断烧结终点,在时间上是滞后的,势必影响到烧结终点乃至整个烧结过程的稳定和优化控制,所以必须对烧结终点进行提前预报。

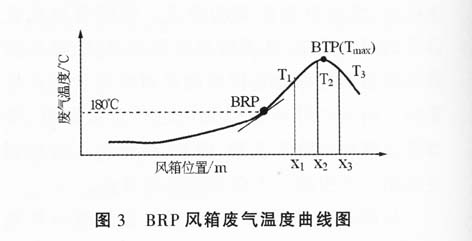

烧结过程的状态包括透气性状态和热状态两个方面,透气性状态决定烧结过程是否顺利进行,而热状态是过程状态的直观反映。料层经点火后,表层的焦粉开始燃烧,使通过料层后的空气温度升高。随着烧结过程的进行,燃烧带逐渐向下移动,由于下部料层的自动蓄热作用和冷凝现象的消失,废气温度持续升高。当燃烧带前沿接近篦条时,废气温度大幅度上升,直到整个料层烧透到达烧结终点,废气温度最高。此后,由于燃烧作用的结束,废气温度下降。由此,我们可以通过对热状态指标一废气温度上升点(BRP)的计算分析,来对终点进行判断和在线预报。

通过在靠近烧结机中部的风箱上安装多个热电偶,对废气温度开始上升点BRP处的温度进行监测。上升点处在超过烧结机长一半的位置,我们可取烧结机中部风箱温度来拟合二次曲线,并求解曲线的拐点,用拐点位置来实时预报烧结终点。

根据济钢烧结厂的生产工艺要求和现场专家以及熟练操作工的经验知识,确定风箱废气温度上升点BRP的温度为1

从图中可以看出,BRP位置变化就预示着烧结终点将发生变化。,所以,要实现对烧结终点的实时优化控制,可建立烧结终点的BRP预测模型来实现。即通过判断BRP位置,来对烧结终点状态进行实时准确的预测,然后用基于预测模型的优化控制系统来调节操作参数,以提前控制烧结终点的位置。

济钢烧结终点模糊控制模型采用由快速模糊控制器(Fast Fuzzyr(]ontroller)和慢速模糊控制器(Slow Fuzzy Contr01ler)两级组成的级联模糊控制结构。根据实际生产情况,实时地采用不同的控制策略,来保证烧结终点稳定在系统所设定的范围之内。

BRP烧结终点预测模型的控制流程见图4。

3.3 BRP烧结终点预报值的确定

BRP方法所涉及到的主要工艺参数有:各风箱中的废气温度、集尘管道中的废气温度、烧结料面温度、烧结机速度、烧结机速度设定值、混合料料层厚度、圆辊布料器闸板的开度、圆辊布料器闸板的开度设定值。

根据烧结生产的经验,当烧结终点正常,BRP位置温度较高时,预报烧结终点可能会超前;当烧结终点滞后,BRP位置温度较低时,预报烧结终点将会滞后。所以,准确计算预测值BRP的位置是建立逻辑模型和实现烧结机自动闭环控制的关键。

济钢烧结厂的烧结机的有效烧结长度为

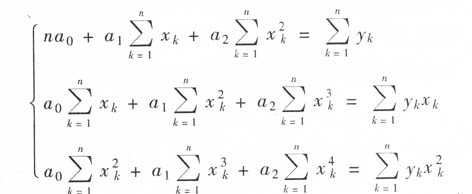

根据第16#~20#风箱上取得的40个废气温度值,利用最小二乘法公式:

将实际生产中测量的多组数据集中起来,按方程组求解的方式即可得到二次多项式,如公式2所示:

y=φ(x)=a0+a1x+a2x2 (2)

即为风箱废气温度的二次多项式曲线。

对上述二次多项式曲线求导数,得到风箱废气温度曲线的拐点,该点即为BRP的位置,将该点温度与

根据

3.4模糊控制器的控制规则

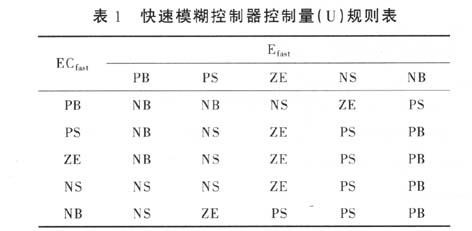

将系统误差、误差变化率、控制量通过一系列公式计算后得到各自的精确量;然后对其进行模糊化,分别得到其在各自模糊集合Efast、EUfast、U上的模糊子集PB、PS、ZE、NS、NB。这时,根据手动控制策略,便可以总结出在烧结终点控制系统中的一组模糊条件语句。快速模糊控制器规则表如表1所示(慢速模糊控制器的控制规则类似)。

3.5输出信息的模糊判决

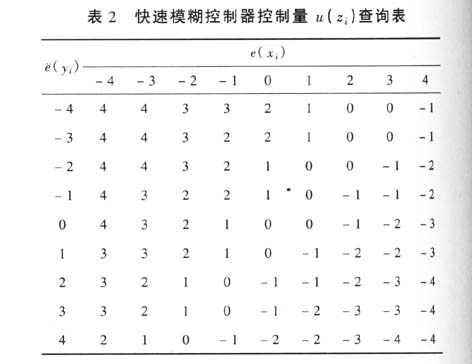

根据模糊控制规则得到模糊量E、EC后,进行模糊判决,便可计算出属于控制量论域的精确量u。把误差e、误差变化率è和精确量u组合起来,建立一个模糊控制查询表(见表2),并将它存储在烧结系统的数据库中,利用编程软件编制一个查找查询表的子程序。在实际生产控制过程中,只要在每一个控制周期中,将采集到的实测误差e(k)(k=0,1,2,…)和计算得到的误差变化率è(k)分别乘以其量化因子,取得以相应论域元素表征的,查找查询表所需的e(xi)和e(yi)后,通过模糊规则查询表,可立即输出所需的控制量变化[4]再乘以比例因子五。便成为施加到被控过程一烧结机速度的实际控制量变化值14 0(慢速模糊控制器查询表因存放在系统的三维数组中,在此省略)。

4系统的硬件与网络配置

BRP烧结终点预报控制模型属于过程自动化级(L2)模型,与基础自动化级系统配合使用,其计算机网络基本结构见图5。模型采用基于客户端/服务器(client/server)的网络控制结构,利用Ethernet和Modbus Plus等通讯协议组成多级计算机测控管理平台,实现数据采集、设备控制、模型运算、参数调节、以及生产调度管理等各项功能。

与烧结终点预报模型有关的主要硬件配置有服务器、工作站、操作站以及局域网等,现场基本工艺逻辑控制主要采用施奈德公司生产的Quantum系列PLC。

5系统应用效果

BRP烧结终点预报系统目前已经在济钢总公司两条烧结生产线上先后投入正常使用。模型根据采样数据,自动预测出当前终点位置,并选择不同的模糊控制策略,一般在1~2个控制周期内即可使烧结终点控制在设定范围内。该系统投入运行后,各工艺技术指标有较大改进(见表3)。

该系统的研究与开发应用,有力地推动了济钢烧结厂的生产,在烧结行业具有非常好的应用前景和推广价值。

加入收藏

加入收藏

首页

首页