莱钢265 m2烧结机降低工序能耗的研究与实践

浏览:次|评论:0条 [收藏] [评论]

莱钢265 m2烧结机降低工序能耗的研究与实践 王珂 王炜 王继永 夏建刚 李连海 张惠 (莱芜钢铁股份有限公司烧结厂) 摘 要 莱钢烧结厂新二区265 m2烧结机采取控制原燃料粒…

莱钢265 m2烧结机降低工序能耗的研究与实践

王珂 王炜 王继永 夏建刚 李连海 张惠

(莱芜钢铁股份有限公司烧结厂)

摘 要 莱钢烧结厂新二区265 m2烧结机采取控制原燃料粒度、稳定烧结生产、严格生产管理、完善工艺设施及工艺过程、推行低温烧结工艺、优化厚料层烧结技术、生石灰强化烧结、偏析布料、控制点火温度等一系列降低固体燃耗、煤气消耗、电耗、水耗及蒸汽消耗的措施,工序能耗由2005年的55.48 kg/t降低到2008年下半年的53.55 kg/t,取得了显著的经济效益。

关键词 烧结 工序能耗 固体燃耗 煤气消耗 电耗 水耗 蒸汽消耗

1 前 言

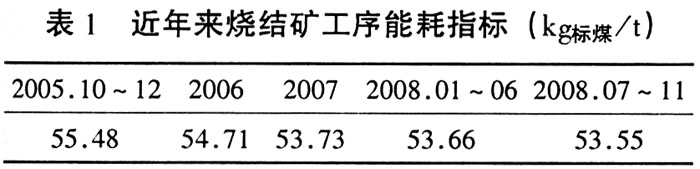

烧结工序能耗是指生产一吨烧结矿生产和生活(指场内)所有的全部煤、焦炭、煤气、汽油及水、电、蒸汽、压缩空气、氧气等折合标准煤。主要包括生产用的固体燃耗、煤气燃耗、电耗、水、蒸汽、压缩空气等消耗。其中,固体燃料消耗约占75%,电耗15%,煤气消耗约占6%。莱芜钢铁股份有限公司烧结厂新二区(简称莱钢烧结厂新二区)265 m2烧结机于2005年10月建成投产以来,不断优化烧结生产工艺,采取多项技术措施,使烧结工序能耗逐年降低(见表1),取得了较好的效果。

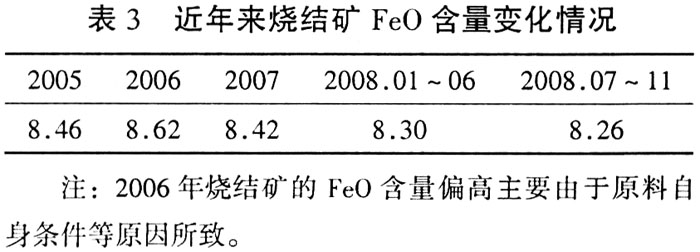

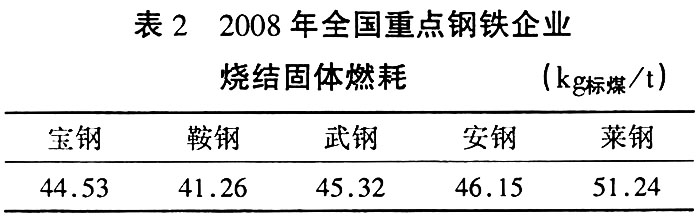

2 降低固体燃耗 固体燃耗约占烧结总能耗的75%,因此,降低固体燃耗对烧结节能至关重要。自莱钢烧结厂新二区265 m2烧结机投产以来,烧结二车间非常重视降低固体燃耗措施的实施,并取得了一定的成效,使固体燃耗指标呈稳步下降趋势。但莱钢固体燃耗指标与国内重点钢铁企业相比,仍有较大差距(见表2)。 2.1完善工艺设施,促进燃料破碎粒度合格率提高 适宜的燃料粒度,不仅可以降低固体燃耗,还能改善和提高烧结矿产、质量。为此,烧结二车间加强对燃料的破碎管理。首先,对燃料系统进行改造,烧结厂新二区烧结系统原设计中没有燃料筛分系统,所进燃料中含有25%左右大于10 mm粒级的小焦或煤块,这部分也进入四辊破碎机进行破碎,不仅影响燃料破碎粒度合格率、同时易损坏四辊破碎机辊皮、还造成小焦浪费,为此,烧结二车间在输送焦粉大倾角皮带机机头下部与可逆皮带机之间增加一套悬挂式棒条振动筛,进行燃料预筛分,筛除大于10 mm粒级的小焦或煤块,保证了适宜的入辊前燃料粒度。另外回收利用大于10 mm以上的大颗粒,降低了烧结生产成本;其次,对四辊破碎机的辊皮及时联系维修车削,保证四辊破碎机的破碎能力。通过以上措施,燃料破碎粒度合格率达到了85%以上。此外,在燃料入厂环节上杜绝混料现象,保证了燃料的分破、分用。 2.2配加生石灰,混合料预热 生产实践表明:配加生石灰能强化烧结,降低燃耗。配加生石灰主要作用在于:能强化制粒效果,提高制粒小球强度,改善混合料的粒度组成,提高料层透气性,降低固体燃耗;减少碳酸钙分解吸热,而且生石灰消化放热可提高料温10℃左右;生石灰粒度细,比表面积大,极易形成低熔点物质,降低液相形成温度,大幅度降低燃耗。莱钢烧结厂配加一定比例的白云石和蛇纹石以保证烧结矿中MgO含量,其余熔剂均用优质生石灰,根据碱度的不同,配比为6.5%~9.5%,降低燃耗约1.25 kg/t。 预热混合料是降低固体燃耗最简单有效的方法之一。结合本车间生产条件,采用了生石灰预热和蒸汽预热相结合的方法,加入生石灰还可以起到强化制粒和催化燃料燃烧的作用。为提高蒸汽利用率,采用的是在二次混合机和布料小矿槽内通人蒸汽,通过热交换使料温达到60℃以上,减少了过湿层的厚度,促进了烧结固体燃耗的降低。 2.3充分发挥烧结过程的自动蓄热作用 2.3.1偏析布料 偏析布料可以解决厚料层烧结过程中由于料层的自动蓄热作用而造成的上下热量分布不均的现象,并可以使料层下部透气性好,上层透气性差,有利于提高料层表面的烧结矿强度,减少返矿量,可以提高料层的整体透气性。烧结二车间在混合料布料过程中,采用了梭式布料器和六辊布料器,解决了布料过程中的横向偏析问题。其中,梭式布料器克服了布料盲点所造成的台车两个边缘不对称的问题,减少了“边缘效应”。合理的布料偏析,有利于燃料的合理分布,能有效地提高燃料利用率。 2.3.2坚持厚料层烧结 在抽风能力和原料条件不变的情况下,厚料层烧结的关键在于改善料层透气性,它要求料层具有较强的氧化气氛。在一定范围内,料层越厚,自动蓄热能力越强,越有利于节约燃料,同时厚料层烧结可增加低价铁氧化物氧化放热、减少高价氧化物分解热,大幅度降低燃料消耗,改善烧结矿质量。烧结料层越厚,蓄热量越高。为了充分利用料层的自动蓄热作用,烧结二车间将料层厚度保持在750 mm以上。为充分发挥厚料层烧结的优越性,莱钢烧结厂新二区265 m2烧结机不断采取措施优化厚料层烧结工艺参数,降低固体燃耗约3~4 kg/t。 2.4推行低温烧结工艺 低温烧结工艺是通过降低烧结温度,发展性能优良的粘结相来固结烧结料,其关键在于控制烧结温度和气氛。在配矿结构相同的条件下,烧结矿FeO含量能表明烧结过程中温度水平高低和气氛。可见,推行低温烧结工艺主要是通过控制和降低FeO含量来控制烧结过程温度水平。烧结矿中FeO含量高,会造成燃料的“无益燃耗”及还原性变差。实践表明,当FeO含量在10%以下时,FeO每降低1%,燃耗可降低2%~3%。因此,我们加强了对FeO控制,要求看火、配料严格掌控配碳量,烧结矿FeO含量控制在8.5±l%。对配矿结构相同的料堆,确定燃料用量后,加大FeO稳定率考核力度,提高烧结矿FeO控制水平,防止烧结过程热水平大起大落。而配矿结构不同的料堆,尽可能采取低FeO含量操作,降低固体燃耗。采取上述措施后,FeO稳定率提高,含量明显下降(见表3)。 2.5完善工艺过程,优化工艺参数 烧结二车间还在完善工艺操作上做了一系列工作:优化配料自动上料系统,保证了配料的准确性,稳定了烧结矿的化学成分;给一混、二混两个岗位配备测温仪器,稳定了水、碳的操作,保证了烧结过程的稳定。 2.6配加氧化铁皮等固体废弃物,进一步降低固体燃耗 自2006年2月份开始,混匀料堆中加入5%的氧化铁皮、焦化灰用于烧结生产,以每月烧结矿产量20万t,消耗混匀料18.6万t计算,每月消耗这些固体废弃物9300t左右,首先这些固体废弃物含一定量燃料,与未加这些固体废弃物的混匀料比较,燃料配比降低了0.2%左右;其次,氧化铁皮FeO含量60%左右,这些固体废弃物在烧结新二区的回收利用,为烧结降本增效发挥了巨大作用。 2.7改造蒸汽管网,提高混匀料料温 生产实践证明:烧结料料温的提高,一方面能减少过湿层厚度,改善透气性;另一方面其热量能代替部分燃料燃烧热,降低燃耗。 新二区蒸汽管网由于原设计上的缺陷,蒸汽压力低,管网分配不合理,料温提高受制约,影响烧结矿指标提升。自车间热试开始,就筹划蒸汽管网的改造,2006年3月,新二区蒸汽管网的外部改造完成,混匀料的料温由30 ℃左右提高到50 ℃,烧结矿固体燃耗、煤气单耗有了明显的降低;2006年4月内部管道改造完毕,混匀料的料温提高到60℃左右,烧结矿固体燃耗、煤气单耗有了进一步降低。 2.8严格生产管理 烧结二车间建立了严格的工艺操作制度、工艺监督制度、考核制度,加强职工操作水平培训工作,通过执行这些规章制度,充分调动了岗位工人的精心操作积极性。另外,烧结二车间技术人员对燃料粒度、熔剂粒度、配料自动上料系统历史趋势、烧结机布料情况、烧结机机速、烧结终点温度等进行跟踪检测,增强了岗位工人的责任心。通过严格的管理,实行四班统一操作制,生产波动减少,稳定了烧结生产,为降低固体燃耗提供了保障。 3 降低煤气消耗 烧结点火的目的是供混合料表层以足够的热量,使其中的固体燃料着火燃烧,同时,使表层混合料在点火器内的高温作用下干燥、脱硫和烧结。点火的好坏将直接影响烧结过程的正常进行和烧结矿的产量及质量。新二区265 m2烧结机使用的是焦化厂生产的焦炉煤气点火,其发热值低、压力不稳,不利于点火。 3.1采用新型节能型点火器 莱钢烧结厂新二区265 m2烧结机点火器于2005年10月份建成,其点火器采用的是双斜带式点火器,使用至今已有3年多。因当时点火器设计不太合理,点火器与台车距离太大,加上点火器的使用周期已到,导致烧结机料面点火不均匀,而且煤气消耗量也偏高,煤气单耗0.063 GJ/t左右。针对目前状况,2008年11月份利用烧结机大修之际,更换新型节能型点火器,并将点火器下移。应用后,煤气燃烧较完全,横向点火均匀,点火强度高,点火深度在25~30 mm,煤气单耗0.045 GJ/t。而且表层烧结矿强度明显提高,降低煤气消耗0.018 GJ/t,年创效益百万元。 3.2严格控制点火温度 经过生产实践摸索,煤气压力和布料厚度正常时,最后确定煤空比例最佳配比为l∶(4~4.5)时,煤气流量700 m3/h,表面烧结矿的强度最好,点火均匀。 由于料层厚度增加,与点火器距离缩短,火焰长度缩短,火焰高温部分较容易到达料面,相应地点火温度应下降。根据莱钢实际情况,将点火温度控制标准由1050±50℃降低为1000±100℃,并加强对点火温度的检查,降低了煤气消耗0.003 GJ/t。 3.3更换新型煤气计量装置,并对煤气管道进行清污处理 原来煤气计量采用内藏式流量计计量,此流量计存在弊端,计量处(流量控板)管道外径粗内径细,且易积煤焦油,不好清理。更换新计量装置,采用毕托巴流量计计量,计量点处煤气管道与其它处煤气管道内径相同,管道内不易积煤焦油。 利用年修机会对煤气管道进行清污处理,把所有煤气管道最低点开孔,清理煤焦油,保证煤气管道畅通;另一方面,煤气管道低点加脱水器,及时放清煤气管道内积水。 4 降低电耗 电力消耗占工序能耗的13%~20%。降低电耗主要采取以下措施,首先合理组织生产,提高设备作业率。根据生产实践,电耗与作业率成反比关系,通过严格管理,合理组织检修,大力整改现场设备隐患来提高设备作业率。其次,要求根据料温来决定环冷鼓风机的运转台数,做到既保证冷却效果又节电,同时还要求坚持保证余热利用产汽量达标,尽量多开1号鼓风机来提高冷却效果,另外改善环冷布料效果,提高环冷鼓风机的利用效率。第三,减少设备空转,烧结生产最主要的用电设备是主抽风机,如遇到长时间停机,及时联系停主抽风机;并加强对职工的教育,让广大职工都有降本增效,节约用电的意识;放灰皮带放完灰后停止运转,燃破工序推行“避峰填谷操作法”来降低电耗。 5 降低水耗 莱钢烧结厂新二区265 m2烧结机使用的是循环水系统,现场所有的冷却水均纳入该系统,循环水利用率达到97%。混匀料控制好水分,采用低水操作,车间技术组加强对混匀料水分的抽查,每周不少于四次,并实现四班统一水分7.2±0.2%。为提高余热锅炉软水利用率,要求实现自动控制,排污阀的排污时间严格控制,汽包蒸汽压力保持在0.8 MPa之内,减少由于压力过大而放散,浪费软水。平时,车间让各工序仔细排查区域有无漏水点,如有漏水点,抓紧联系处理。 6 余热回收利用,降低蒸汽消耗 烧结机生产时,热矿从烧结机机尾翻下经单辊破碎后,通过溜槽布到环冷机台车上。台车上烧结矿温度约在500℃左右,为保证出矿温度低于150℃,烧结环冷机上布置有5台鼓风式冷却风机,通过鼓风热交换使热矿冷却。因此,吸热后的烟气被引出环冷机,异地进行余热回收。 原来烧结生产用汽、澡堂及取暖都是用热电厂的蒸汽,实现环冷余热回收后,年创效益1000万元,大大降低了蒸汽消耗量。 7 查堵烧结机漏风,降低漏风率 充足的风量是保证烧结完成的必要条件,新二区265 m2烧结机采用大型抽风机,理论上能满足生产要求。生产实践表明:增大烧结风量可以提高烧结矿产质量。但实际生产中,漏风现象较严重,为此,对于烧结机风箱、导风管、烟道除尘系统等处的静点漏风,利用每月定修的机会集中处理;对于烧结机滑道漏风,采取自动给油系统,进一步优化自动给油时间,降低了滑道漏风。对于烧结机机头机尾的漏风,采用新型密封装置密封,大大降低烧结机漏风率。 8 结 语 近四年来,莱钢烧结厂新二区265 m2烧结机通过应用烧结新技术、新工艺,不断优化厚料层烧结技术,稳定烧结生产过程、完善工艺设施、严格生产管理、杜绝现场跑、冒、滴、漏等措施,有效的降低了煤气消耗、水耗、电耗及蒸汽消耗,同时烧结工序能耗逐年降低。但与国内外先进企业相比仍偏高,有待进一步攻关。

- 上一篇:空塔喷淋烟气脱硫技术及其在烧结机的应用 下一篇:单辊破碎机长寿化实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页