CSP工艺冷轧薄板组织演变和第二相分析

来源:计云萍, 任慧平, 金自力, 李德刚, 闫 波 |浏览:次|评论:0条 [收藏] [评论]

CSP工艺冷轧薄板组织演变和第二相分析

计云萍1, 任慧平1, 金自力1, 李德刚2, 闫 波1,2

(1.内蒙古科技大学材料与冶金学院,内蒙古包头014010;2.包钢集团薄板坯连铸连轧厂,内蒙古包头014010)

摘要:采用金相显微镜和QUANTA-400型环境扫描电子显微镜研究了包钢CSP工艺冷轧薄板生产过程中的组织演变,用化学相分析及X射线小角散射法研究了不同状态钢板中第二相的成分、数量及粒度分布。结果表明:包钢CSP薄板坯中复合夹杂物的数量极少。在CSP工艺冷轧薄板生产过程中,热轧板、冷硬板和退火薄板沿宽向边部的组织均较中部的组织细小,且热轧状态下最为明显。作为冷轧基料的CSP工艺热轧板中稳定氧化物夹杂的总量(质量分数)仅约14.3×10-6冷硬板和退火薄板中的析出相主要为纳米级的M3C型和MC型析出物。冷硬板退火后M3C型析出物的总量比MC型析出物的总量多26~27倍。

关键词:CSP薄板坯;冷轧;退火;第二相

薄板坯连铸连轧是当今世界钢铁工业具有先进性的生产技术[1],其中的CSP(Compact Strip Production)工艺具有流程短、投资省、生产效率高、节能和运行成本低、适应性强及技术成熟等优势,得到了较为广泛的应用[2-3]。CSP的工艺特点是:铸坯从连铸机中拉出之后直接进均热炉,经高压水除鳞后直接进入精轧机组轧制。由于无法像传统铸轧流程那样可以对铸坯表面进行修磨,去除表面缺陷和较浅的夹杂物,所以CSP生产条件下,铸坯质量好坏将直接影响最后板材质量。薄板坯连铸连轧生产线一部分以热轧薄板材供应市场;另一部分为冷轧提供原料,这就要求必须提供合适的热带作为冷轧原料。近年来,国内外一些钢厂开始采用CSP工艺生产冷轧薄板[4]。本文研究CSP工艺冷轧薄板生产过程中组织的演变,分析不同状态钢板中第二相的变化,能够为更加合理地对薄板坯产品进行工业控制提供试验依据。

1 试验材料和方法

取包钢生产的CSP薄板坯、4.5mm厚的CSP热轧板、以4.5mm厚的CSP热轧板为基料生产的1.0mm厚的冷硬板及其经680℃全氢罩式退火后的薄板作为试验材料,其化学成分(质量分数,%)为:C 0.043,Si 0.021,Mn 0.17,P 0.010,S 0.004,Alt 0.021,A1s 0.019,Ca 0.022,O 0.003 6,N0.053。采用金相显微镜和QUANTA400型环境扫描电子显微镜及其配备的能谱仪进行显微组织观察和铸坯中夹杂物的分析。

将试验材料磨光除去表面的氧化铁皮后,经低温电解及抽滤收集的方法获得钢中的第二相,首先用X射线衍射花样定性鉴定析出相的组成,然后采用化学溶解方法分离各相并定量测定析出相中各元素的量及析出相的总量,最后用X射线小角度散射定量测定析出相的粒度分布,X射线小角散射法按GB/T 13221-91(ISO/TS 13762-2001)标准测定,误差小于10%,分析测试工作由国家钢铁材料测试中心完成。

2 结果与分析

2.1 CSP薄板坯铸态组织特征

由于CSP薄板坯薄、冷却速度快,其铸态组织与传统铸坯的组织存在差别。以往有过这方面的研究[5-6]。包钢CSP薄板坯表层为细等轴晶,沿铸坯厚度方向中部为柱状晶,心部无中心等轴晶区。由于铸坯边部冷却速度较中部大,所以铸坯沿宽度方向由边部到中部,晶粒尺寸明显增大。以下主要对CSP薄板坯中的夹杂物进行分析。

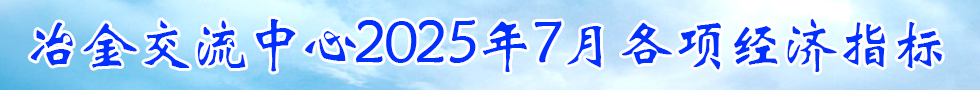

图1是CSP薄板坯中夹杂物的SEM形貌及其能谱。由图1(a)的SEM观察发现,铸坯宽向中部表层存在少量疏松缺陷,在晶界处发现尺寸约为40μm的球形夹杂,经能谱分析表明,该球形夹杂为CaO-A12O3-MgO复合夹杂。由图1(c)的SEM观察发现,在铸坯宽向中部中心位置发现尺寸约为8μm的夹杂,经能谱分析表明该夹杂为FeO夹杂。由图1(e)的SEM观察发现,在铸坯宽向边部表面发现尺寸约为15μm球状夹杂,经能谱分析表明,该球状夹杂为Al2O3-SiO2-CaO-MgO-FeO复合夹杂。由图1(g)的SEM观察发现,在铸坯宽向边部中心位置发现直径约为5μm、长约40μm的棒状夹杂,经能谱分析发现,该棒状复合夹杂与宽向边部表面的球状夹杂成分接近,只是其中Si、Al的含量较铸坯宽向边部表面处球状复合夹杂中Si、Al的含量高。

文献[7]指出,对于冷轧薄板类制品,钢中非金属夹杂物的控制要求,目前大都认同日本钢铁企业提出的控制标准:冷轧钢板中非金属夹杂物尺寸必须小于100μm。由于铝脱氧钢中的非金属夹杂物绝大多数为Al2O3系或Al2O3含量高的复合夹杂物,在轧制过程不会发生显著变形,因此连铸坯中非金属夹杂物尺寸要小于100μm。可见,CSP薄板坯中夹杂物的尺寸比较小。另外,扫描电镜观察发现,CSP薄板坯中复合夹杂的量极少,表明该CSP薄板坯的纯净度较高。提高钢的纯净度可以使CSP热轧板适当软化从而适合作为冷轧原料[4]。

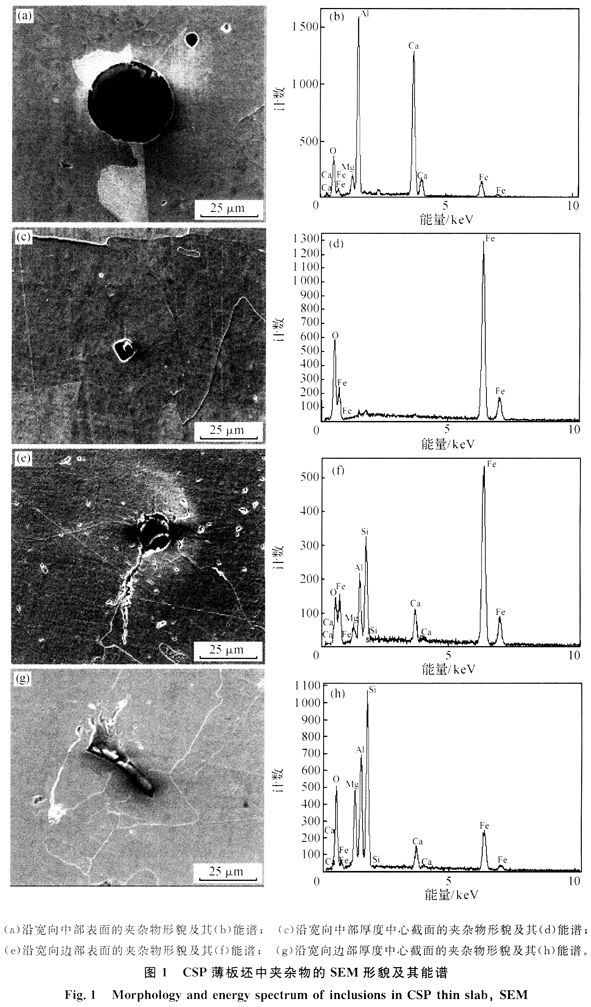

图2是CSP工艺热轧板、冷硬板、退火板沿宽向中部和边部的试样纵截面的金相组织演变。可以发现,不同状态下钢板沿宽向边部的组织均较中部的组织细小,且热轧状态最为明显。可见,尽管CSP热轧板沿宽向边部和中部的组织粗细不均匀,但通过合适的冷轧工艺可以使薄板沿宽向边部和中部的组织粗细趋于均匀。另外发现,冷硬板经全氢罩式退火后的组织为饼形晶粒,且饼形晶粒沿轧向的尺寸较大。

2.3不同状态钢板中第二相的化学相分析

对CSP工艺热轧板电解粉末通过X射线衍射分析,得到的稳定氧化物夹杂的成分及其质量分数(%)为:A12O3 0.001 03,TiO2<0.00001,Cr2O3<0.00001,MnO 0.000 01,FeO 0.00001,NiO<0.00001,CaO 0.00008,MgO 0.00014,SiO20.00016。可见,作为冷轧基料的CSP工艺热轧板中稳定氧化物夹杂总量仅约0.001 43%。

对以CSP工艺热轧板为基料的冷硬板电解粉末经X射线衍射结构分析,发现CSP工艺冷硬板中主要有Fe的M3C型析出相和MnS颗粒,M3C型析出相的结构式为Fe3C0.995N0.005属正交晶系。对冷硬板经退火后的电解粉末经X射线衍射结构分析,发现其中主要Fe的M3C型析出相和微合金元素的MC型析出相以及MnS颗粒,M3C相的结构式为(Fe0.985 Mn0.015)3C0.980 N0.020,属正交晶系,MC相是属于六方系的AlN。M3C相中各元素的含量如表1所示,硫化物和MC相占钢的质量分数如表2所示。

由表1和表2可见,冷硬板在退火过程中纳米级的M3C型析出物和AlN的数量有了一定变化。纳米级的M3C型析出物在冷硬板中占0.480 4%,在退火薄板中占0.505 6%,其总量有所增加。AlN的量在热轧板和冷硬板中没有变化,而在冷硬板和退火薄板中有较大变化,冷硬板中AlN的总量为0.003%,退火薄板中其析出量增加为0.019%。另外发现,冷硬板经过退火之后纳米级的M3C型析出物的总量要比MC型析出物的总量多26~27倍。而硫化物的量在冷硬板中和退火薄板中基本无变化。

由X射线小角散射法测得的CSP工艺冷硬板和退火薄板中M3C相的粒度分布结果如表3所示,其中ƒ(D)为粒度分布频度,代表各粒度范围内1nm间隔中颗粒的平均质量分数。可以看出,冷硬板中尺寸小于100 nm的M3C相颗粒约占23%,大于200 nm的约占49.2%;经退火后,尺寸大于200 nm的M3C相颗粒约占73%。另外可以看出,冷硬板经过退火后,不仅其中大尺寸的M3C相增多,而且小尺寸的M3C相减少。表1和表3的结果表明,退火过程中M3C相的析出与粗化共存,且M3C相的粗化较为明显。

CSP工艺冷轧薄板生产过程中,对于纳米级的M3C相和MC相(AlN)在退火过程中的变化对再结晶过程和冷轧薄板组织、性能的影响,目前的认识还不够清楚,未见相关报道,深入的研究还有待进行。

3 结论

1)包钢CSP薄板坯中复合夹杂物的尺寸比较小,复合夹杂物的数量极少,钢的纯净度较高。

2)在CSP工艺冷轧薄板生产过程中,热轧板、冷硬板和退火薄板沿宽向边部的组织均较中部的组织细小,热轧状态下最为明显,冷硬板经退火后的组织为饼形晶粒。

3)作为冷轧基料的CSP工艺热轧板中稳定氧化物夹杂总量较少。冷硬板和退火薄板中的析出相主要为纳米级的M3C型析出物和MC型析出物(A1N)。M3C型相在冷硬板和退火薄板中总量有所增加,退火过程中M3C型相的析出与粗化共存,其中粗化较为明显。MC型相在热轧板和冷硬板中的总量没有变化,退火后A1N的析出量由0.003%增加为0.019%。冷硬板退火后M3C型析出物的总量比A1N的总量多26倍。

参考文献:

[1]田乃媛.薄板坯连铸连轧[M].北京:冶金工业出版社,1998.

[2]KANG Yong-lin,Yu Hao,FU Jie,et a1.Morphology and Pre-cipitation Kinetics of A1N in Hot Strip of Low Carbon Steel Produced by Compact Strip Production[J].Materials Science and Engineering A,2003,351(1-2):265.

[3]LIU De-lu,HUO Xiang-dong,WANG Yuan-li,et a1.Aspects of Microstructure in Low Carbon Steels Produced by the CSP Process[J].J.Univ.Sci.and Tech.Beijing,2003,10(4):l.

[4]张树堂.薄板坯连铸连轧生产冷轧用低碳热轧带钢的力学性能[J].钢铁研究学报,2005,17(6):10.

[5]周德光,傅杰,金勇,等.CSP薄板坯的铸态组织特征研究[J].钢铁,2003,38(8):47.

[6]徐匡迪,刘清友.薄板坯流程连铸连轧过程中的细晶化现象分析[J].钢铁,2005,40(12):1.

[7]王新华.采用薄板坯连铸生产高表面质量冷轧钢板的可行性分析[J].钢铁,2004,39(12):18.

- 上一篇:冷轧带钢边部减薄及其影响因素分析 下一篇:冷轧带钢边部减薄及其影响因素分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页