环境与化学品对冷轧板耐蚀性能的影响

来源:祁庆琚 陈红星 胡 凡 |浏览:次|评论:0条 [收藏] [评论]

环境与化学品对冷轧板耐蚀性能的影响

祁庆琚 陈红星 胡 凡

(宝山钢铁股份有限公司技术中心,上海,201900)

摘 要:本文分别采用湿热、大气挂片、电化学方法、开尔文探头测试技术和红外光谱法等实验方法研究了环境与生产工艺中所用化学品对冷轧板表面耐蚀性能的影响。结果表明:在腐蚀环境相对纯净的环境下即使是高温高湿,材料也不一定会有明显的腐蚀现象发生,大气污染、湿度、尘埃等因素的共同作用才是促进锈蚀的主要原因;化学品由于与冷轧板表面直接相接触,所以对冷轧板耐蚀性能的影响更加突出,化学品的选用不仅要考虑其自身的耐蚀性能,更要考虑它与后道工序所用化学品的兼容性能。

关键词:冷轧板 耐蚀性能 环境 化学品

1 引言

冷轧板由于涂装性能好、冲压性能优良、价格相对低廉等优点在很多汽车生产厂家得到大量应用,例如许多车辆的顶盖等外板件以及内板件等零部件均使用冷轧板。冷轧板的表面锈蚀是许多钢厂关心的一个冷轧产品的质量问题,目前许多人都认识到冷轧板锈蚀是一个复杂的多因素影响的问题,如钢厂生产工艺、冷轧板表面特性、包装运输、用户的生产工艺、仓储条件等因素均会对冷轧板的耐蚀性能产生不同的影响。本文着重探讨了环境与生产工艺中所用化学品对冷轧板耐蚀性能的影响,为材料的评价与选用提供借鉴。

2 环境对冷轧板耐蚀性能的影响

众所周知,在环境因素中温度与湿度对金属锈蚀影响较大。空气中相对湿度越高,金属表面上的水膜越厚。金属在水膜极薄的区域,腐蚀速度很小,金属在水膜很厚的区域,腐蚀速度也不是最大的,只有水膜的厚度处于lμm附近时[1],腐蚀速度最大,相对湿度较大时形成的水膜就属于这一区域。水膜在此厚度时,氧气透过水膜到达金属表面很容易,因而腐蚀速度很大。然而当高温但相对湿度不大时,例如沙漠地带,钢铁是不容易生锈的。相对湿度较低时,金属锈蚀很慢。但当相对湿度逐渐增加达到一定限度时,金属的锈蚀速度则突然上升,这个相对湿度的数值称为临界相对湿度。钢铁的临界相对湿度约为70%[2],当周围环境相对湿度低于70%时,温度对腐蚀速度的影响很小,温度再高,由于环境干燥,金属并不容易生锈。而当相对湿度达到金属腐蚀的临界相对湿度时,温度的影响会起很大的作用,此时温度每升高10℃,锈蚀速度则提高约2倍。其次,温度有较大变化时,特别是昼夜温差较大的地区,金属表面会有凝露,从而大大加速锈蚀。

然而仅仅考虑温度与湿度的因素是远远不够的,为此我们在高温高湿季节选用某钢厂生产的同一产线冷轧板作为研究对象,剪成试样尺寸为100mm×200mm,分别放在湿热箱、装有空调的室内、以及处在工业大气环境中通风良好的地点进行试验,以考察冷轧板于不同环境下的腐蚀情况,具体试验条件如表l所示,试验周期为14天。

试验结果表明(图1),在相同的试验时间内(14天),同一种冷轧板在不同的腐蚀环境下表现出了不同的腐蚀形貌。在恒温恒湿不通风的室内(23℃,70%),冷轧板表面几乎没有变化;在高温高湿的湿热箱中(49℃,98%),也仅在边缘部位有微量锈点;而在工业性大气环境中(24~34℃,40%~86%),冷轧板发生了大面积严重锈蚀,这是因为大气中除空气与水汽以外,还含有各种各样的污染杂质。气体的杂质如二氧化硫、氮的氧化物、二氧化碳、氯化氢等。海洋大气中还包括有含盐份的粒子。在工业地区,固体尘埃每月每平方公里面积上的降落量达数十吨之多。这些污染物质均会不同程度地加速腐蚀。受到扰动的较热的腐蚀性

气体便会带动空气中的尘埃,使金属表面大量接触潮气,腐蚀性气体和尘埃颗粒加快了金属的腐蚀速度,也促进了锈蚀与黄斑的生成。其中尘埃固体颗粒在有SO2气体、Cl-存在的条件下对腐蚀有很大的促进作用。氯离子的半径很小,很容易被金属表面所吸附,并能穿透钝化膜排挤金属表面吸附的或在氧化膜中的氧原子而取代之,从而破坏金属表面的钝化状态,造成金属的腐蚀。二氧化硫是影响最大的一种污染物,大气中含有0.01%二氧化硫,可使金属的临界相对湿度由70%降到50%。在潮湿大气中,使金属表面有水和电解质存在的条件下,尘埃颗粒与SO2共存时,固体颗粒能促进微电池的形成,金属的腐蚀速率会上百倍地增长,这是因为大气中的二氧化硫在铁表面易氧化而溶于水生成硫酸,硫酸与铁反应生成硫酸亚铁,硫酸亚铁又在氧的作用下生成硫酸铁,再水解成硫酸继续参与腐蚀反应。这样,一分子硫酸至少可以连续腐蚀一百个铁原子。在大气环境中,光照与氧气也会促进材料的氧化,而其氧化产物能使金属表面电解质的pH值下降,使金属腐蚀速度加快,从而也促进锈蚀的形成。

3 化学品对冷轧板耐蚀性能的影响

在冷轧板生产过程中,许多工序都要使用化学品,所以化学品在冷轧板上的应用是影响冷轧板表面耐蚀性能的重要考虑因素,化学品的使用不善将会给冷轧板的使用性能带来重要影响,也会给用户带来极大的麻烦。其中平整工艺是冷轧钢板生产过程中的一道重要工序,是带钢经再结晶退火后以0.3%~3.0%的压下率所进行的冷精轧过程。该工序在很大程度上决定了成品带钢的表面状态、板形、力学性能和工艺性能。平整又分为干平整和湿平整,与干平整相比,湿平整主要有以下优点:(1)可确保平整延伸率的实现;(2)可改善带钢表面的清洁状况,保持平整机及精整机组各辊面的清洁,避免因杂质压入、杂质粘着而产生辊痕等缺陷,既方便辊型调整,又防止冷轧钢板表面发生划伤而影响冷轧钢板表面质量;(3)平整后的带钢具有防锈效果,钢卷在仓库中短期储存不生锈;(4)减少了带钢与轧辊的磨损,因而可减少轧辊消耗,提高轧辊寿命,在相同的平整条件下可降低轧制力30%~40%,因此,湿平整仍是众多钢厂采用的一种主要平整工艺。

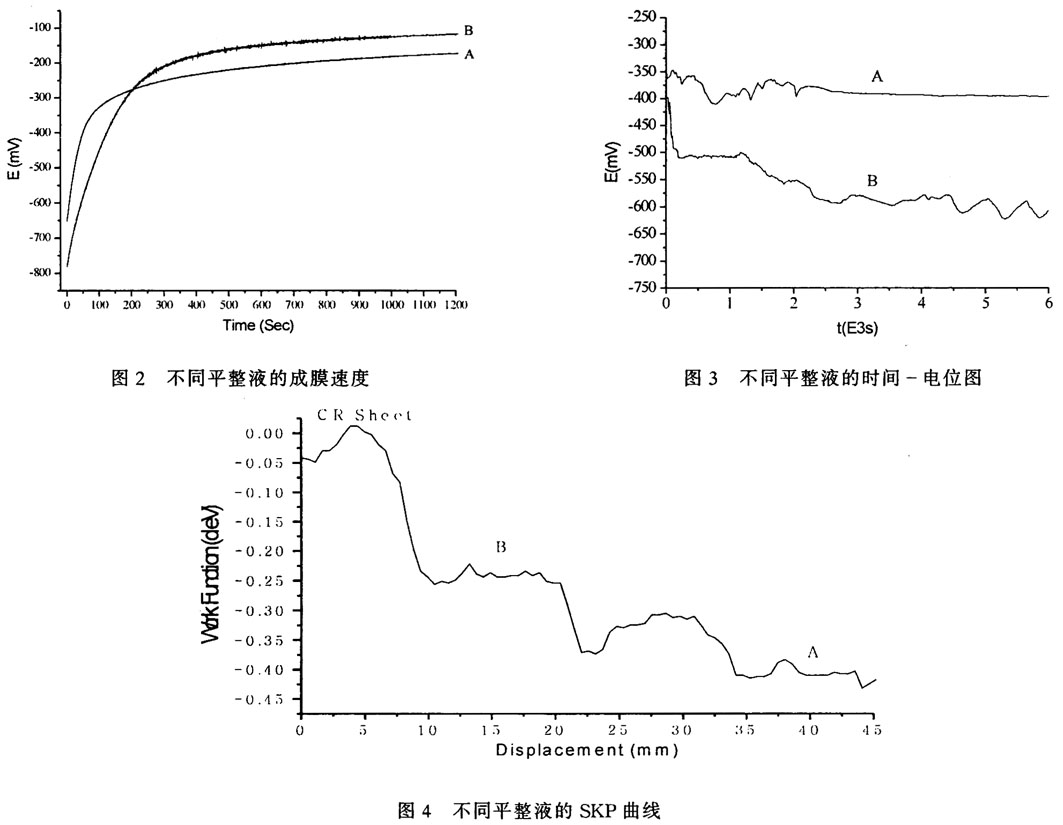

由于平整液又是湿平整工艺中使用的重要化学介质,所以其耐蚀性能的好坏以及与后道工序所用化学品的兼容性对冷轧板的耐蚀性能有很大影响。某钢厂有段时间在平整工艺中使用一种无机型商用平整液A,能够很好地抑制平整过程中锈蚀缺陷的产生。在实验室中我们取来平整液A与另一种有机型商用平整液B原液,配制成平整液的最终使用浓度为5%,平整液的配制采用重量百分比,平整液配制时采用的溶济为工业用去离子水,以防水中一些离子对平整液的不良影响。从用恒电位仪测量的冷轧板在两种平整液中的成膜速度曲线(图2)可以看出,平整液A成膜速度曲线的斜率要远大于平整液B,说明冷轧板在平整液A中的成膜速度要高于平整液B,在以经不同平整液处理后试样为研究电极、以蒸馏水为腐蚀介质的电位-时间曲线中也可以看出(图3),平整液A试样较平整液B试样的腐蚀电位正移,说明在纯净的蒸馏水腐蚀环境中,平整液A的耐蚀性优于平整液B,用开尔文探头振动电容法(SKP)测定的经不同平整液处理后的冷轧板的功函数曲线中(图4),平整液A的功函数相对值明显小于平整液B,也进一步证实了这一点。

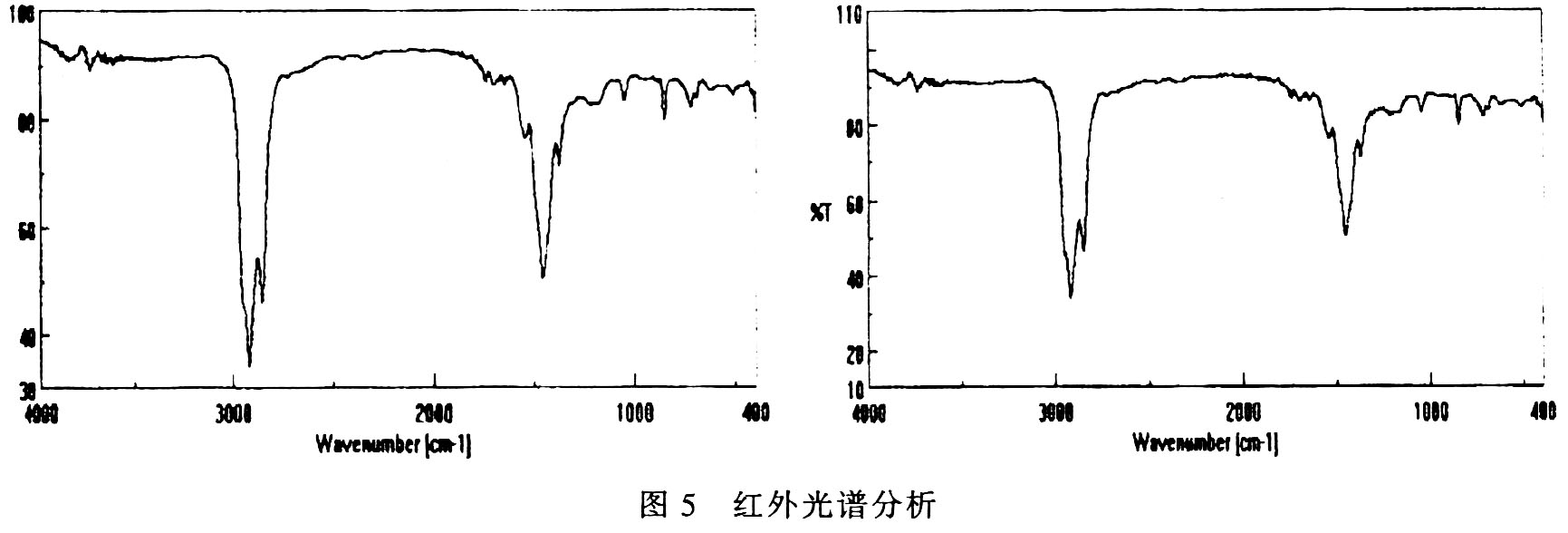

但是涂有平整液A的冷轧板在用户处冲压成零件后却引发了大面积成片状锈蚀,后经我们在实验室研究发现这正是由于平整液A与后道工序所用防锈油的兼容性有欠缺造成的,我们通过红外光谱法把平整液与防锈油混合后的析出物与平整液中添加剂与防锈油中防锈添加剂析出物做比较后发现(见图5),两者红外光谱析出峰基本一致,平整液A配方中的添加剂与防锈油中防锈添加剂发生复分解反应生成沉淀,引起防锈添加剂在油相中溶解度减小,从而使防锈添加剂从油相中析出生成沉淀,造成防锈添加剂减少,引起防锈性能的下降,尤其在高温高湿气候下,再加上大气污染,由于平整液与后道工序所用防锈油兼容性差而引起的冷轧板防锈能力降低的问题更会凸现出来。

综上所述,环境与化学品对冷轧板的耐蚀性能有着很大的影响。在腐蚀环境相对纯净的环境下即使是高温高湿,材料也不一定会有明显的腐蚀现象发生,大气污染、湿度、尘埃等因素中的共同作用才是促进锈蚀的主要原因,材料具有好的耐湿热试验性能并不能代表在工业大气环境中的实际使用效果,因此对材料防锈性能的评价必须要考虑其是否能经受得起工业大气环境的考验;化学品由于与冷轧板表面直接相接触,所以它对冷轧板耐蚀性能的影响更加突出,平整液在冷轧板表面的成膜速度及其耐蚀性能固然重要,因为这是通常选用平整液的首要考虑因素,但是平整液与后道工序所用化学品的兼容性能更不可小视,因为它会影响到冷轧板在用户处的使用性能而给钢厂与用户都带来不必要的损失,所以千万不能顾此失彼,而是要综合考虑,才能生产出质量上乘的冷轧板,提高冷轧板的综合竞争力。

参考文献

1 张康夫,萧怀斌,罗永秀等.防锈材料应用手册,化学工业出版社,北京,(2004)

2 胡林林,徐文嘉.汽车防锈技术,化学工业出版社,北京,(2003).

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页