冷轧平整边皱产生原因及解决措施

来源:章晓辉, 成小军, 赵检罗, 彭 伟 |浏览:次|评论:0条 [收藏] [评论]

2006年3月,连源钢铁济源公司冷轧厂平整机组大量出现有边皱缺陷的冷轧带钢,占整个平整机组不合格品的38.8%,边皱缺陷成为冷轧厂的主要缺陷之一。

一般平整厚度大于0.

1 边皱缺陷产生原因和机理

1.1 边皱缺陷产生原因

对产生边皱的钢卷进行测量,发现距边部

对产生边皱的钢卷进一步追溯及对冷轧轧机二级机中板形仪数据进行统计分析,发现有一个共同的特点:距边部

可见,带钢边部急剧减薄是造成平整后出现边皱缺陷的主要原因。

2 边部减薄产生原因

1.2 边皱缺陷产生机理

带钢边部急剧减薄后,凸度也相应的增大,使带钢在卷取过程中,宽度方向上应力分布不均匀,在退火过程中与热应力相互叠加,从而促使局部粘结的产生。

在平整开卷时,由于粘结力的影响导致带钢不再沿钢卷切向打开,而是产生一定弧度,粘结力的一部分成为使带钢弯折的力。当粘结力的这一分力超过带钢屈服极限时,就形成了垂直于带钢长度方向的弧形弯折。

2.1 冷轧工序因素

边部减薄是工作辊与带钢边部接触处弹性压扁以及带钢金属三维变形共同造成的。

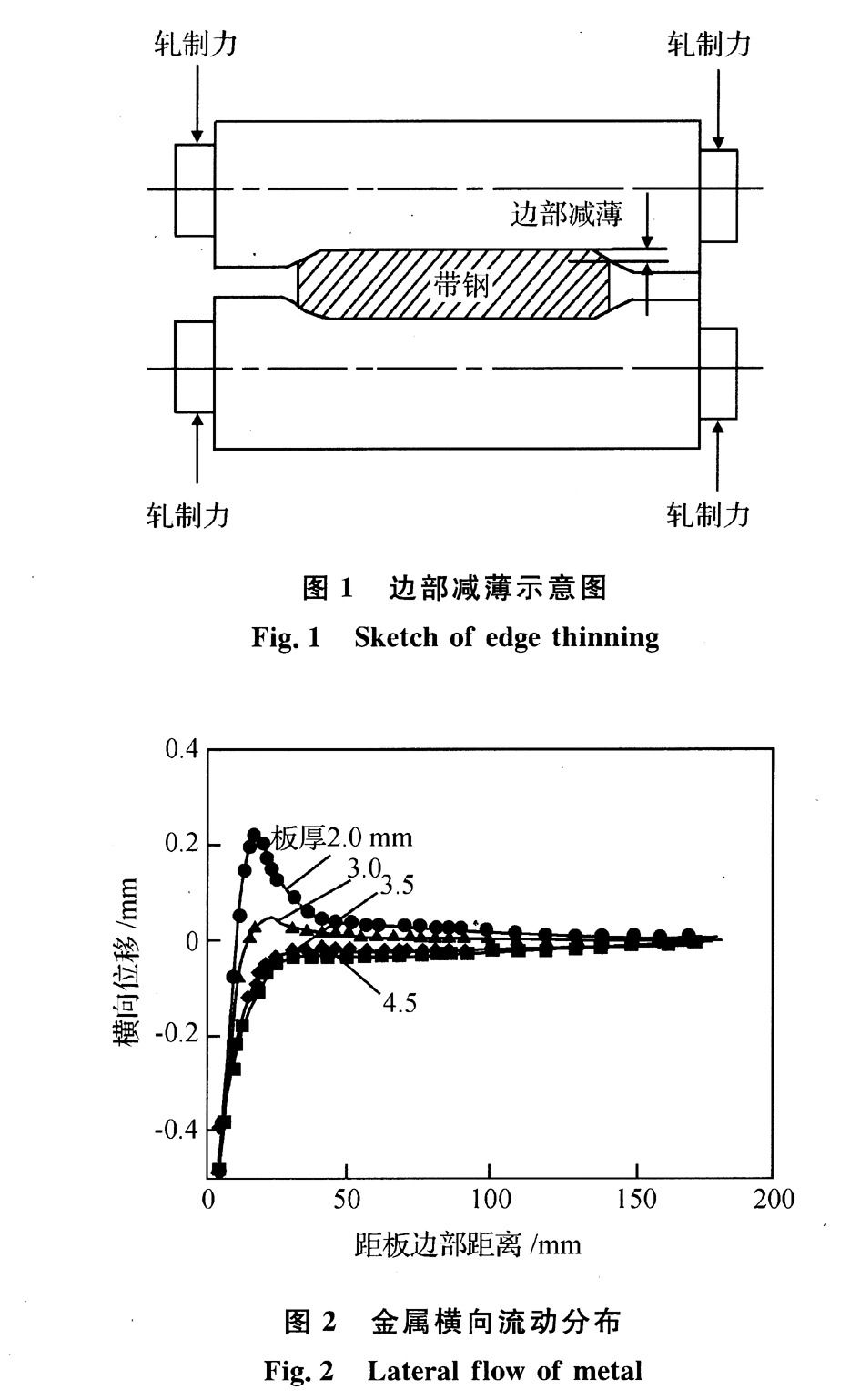

(1)由于轧制过程中工作辊发生弹性压扁变形,因而轧辊在轧件边部的压扁量明显小于在中部的压扁量,相应地轧件发生边部减薄,见图1。

(2)由于自由表面的影响,板带边部金属和内部金属的流动规律不同。边部金属受到的侧向阻力比内部要小得多,所以该区域金属较易发生横向流动,这会进一步降低边部区域的轧制力以及轧辊压扁量,使金属发生边部减薄,图2描述了变形区内带钢边缘金属发生横向流动情况。

(3)冷轧厂酸轧线1~3号机架的弯辊力自动控制功能未投入,使得反馈信息得不到处理,实际的弯辊力小于设定弯辊力,带钢边部减薄易扩大化。

(4)切边质量差(如边部有毛刺或凸缘)也会使边部金属横向流动更容易,会加剧带钢边部减薄。

2.2 热轧工序因素

在涟钢CSP生产线,热轧原料同样也发生边部减薄。据有关资料表明[1,2],热轧原料边部减薄率越大,冷轧后带钢的边部减薄率也越大。

3 消除冷轧边皱缺陷采取的措施

(1)由带钢边部减薄产生的机理可知[3,4],边部减薄无论对热轧、冷轧都是不可避免的,但边部减薄控制效果可以通过减小工作辊在带钢有效区域外的有害弯矩,减小带钢横向轧辊压扁量的不均匀分布来实现;也可以通过减小带钢边部金属的横向流动来实现。

1)充分发挥涟钢冷轧UCM轧机的中间辊轴向移动,消除工作辊有害弯矩的影响,减少工作辊弯曲和改变工作辊压扁状态;同时采用小工作辊径,这样可以减小轧制力,减小轧辊压扁的不均匀分布,从而减小带钢的边部减薄量。

2)使用毛辊轧制。涟钢冷轧厂采用的是4机架6辊UCM轧机。毛辊轧制时,第4机架压下率设定值一般为0.5%~1.5%,起着平整机相似的功能,可有效改善板形与边部减薄。

3)采用锥形工作辊横移(T—WRS)边部减薄控制技术。由川崎制铁开发的锥形工作辊横移(T—WRS)是目前使用最广泛的边部减薄控制技术。采用单锥度的工作辊,根据轧制带钢的钢种、宽度等不同规格进行工作辊横移,改变轧辊锥形段带钢的有效长度,从而达到减少带钢边部横向流动,控制边部减薄的目的。

宝钢

(2)控制热轧原料的边部减薄。

(3)将冷轧厂酸轧线1~3号UCM轧机的弯辊力自动控制投入使用。

(4)加强切边质量的控制,对切边剪的间隙进行优化。

(5)出现边部减薄严重的钢卷,尽量装在退火炉台的顶部。研究发现,并不是所有边部减薄严重的钢卷平整后都出现边皱。边部减薄严重的钢卷,装在退火炉底部出现边皱的几率是装在退火炉台顶部的3倍。国内外有关研究表明[3],技术条件完全相同的钢卷,堆垛时放置在下部的钢卷,粘结趋势增大,越往下越明显。这种趋势使装在退火炉底部边部减薄严重的钢卷出现粘结的趋势更加明显。

(6)控制平整前钢卷温度。在现场发现,如平整前钢卷温度>

4 结论

(1)钢卷边部急剧减薄是钢卷经平整后产生边皱的主要原因。边皱的长度与边部急剧减薄的区域存在对应关系。

(2)钢卷边部减薄,无论是对CSP、还是对冷轧都是不可避免。

(3)使用毛辊轧制、有效使用UCM轧机的轴向窜动、将冷轧厂酸轧线1~3号机架的弯辊力自动控制投入使用可有效降低钢卷边部减薄量,从而减少边皱的产生。

(4)如出现边部急剧减薄的钢卷,在退火工序中,应尽可能放到退火炉的顶部。

(5)控制平整前钢卷温度,可减少边皱的产生。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页