结晶器保护渣传热性能的技术探讨*

来源:王文学1 王雨2 杨超武1 迟景灏2 |浏览:次|评论:0条 [收藏] [评论]

结晶器保护渣传热性能的技术探讨*

王文学1 王雨2 杨超武1 迟景灏2

(1—中国重型机械研究院 第二研究室;2——重庆大学 材料科学与工程学院)

摘 要:简述在连铸过程中铸坯的凝固特点以及与保护渣传热性能的关系,并分析保护渣各个物理性能对渣膜传热的影响,重点分析和讨论几种研究结晶器保护渣渣膜传热性能的方法,为进一步在实验室研究保护渣渣膜传热性能和实际生产中渣膜的传热性能达到吻合寻找更优化的方法提供理论基础。

关键词:连铸 结晶器保护渣 传热性能 研究方法

Discussion on Heat Transfer Performance of Mold Fluxes

Wang Wenxue1, WangYu2, Yang Chaowu1, Chi Jinghao2

(1-Second Office of Research, China National Heavy Mechinery Research Institute

2-College of Material Science and Engineering, Chongqing University)

Abstract: The relationship of Heat transfer of mold fluxes and solidification of casting blank during continuous casting was presented. And the effect of physical property of mold fluxes on heat transfer of fluxes film was analyzed. Several methods of researching heat transfer of mold fluxes film has been discussed and analyzed, which would provide theory for further researching heat transfer of mold fluxes film and make result in practice and in lab same.

Keywords: Continuous casting; Mold fluxes; Heat transfer performance; Research technique

前言

随着高效连铸技术的发展,保护渣作为一种连铸用辅助材料对改善连铸坯的表面质量有着明显的作用,特别是结晶器保护渣的传热性能对浇铸裂纹敏感性钢时的作用愈加明显。因此研究结晶器保护渣的传热性能是非常有必要的。当前,不同的研究者采用不同的方法对保护渣渣膜的传热进行了实验室研究,取得了一定的成果,为生产现场选用保护渣提供了理论实验依据。

1 铸坯的凝固和传热

钢液的凝固和坯壳的生长直接关系到连铸坯的产量和质量,在高效连铸倍受重视的今天,控制坯壳生长主要控制两个环节即结晶器和二冷区域的冷却[1]。

由于钢水凝固起始于结晶器,结晶器内钢水的凝固传热主要分为拉坯方向(垂直方向)散热和通过结晶器的横向传热,由于拉坯方向的散热只占结晶器总散热的3-5%,因此主要考虑横向传热。对于横向传热,具体可以分为几个部分:

① 结晶器弯月面区域;② 坯壳和结晶器紧密接触区域;③ 由于坯壳收缩和结晶器脱开产生的的气隙区域。结晶器内这三个区域的传热对铸坯表面质量影响很大,特别是结晶器内弯月面区域的传热对初始坯壳的生长是最重要的。在这三个区域保护渣渣膜及界面的热阻对结晶器的传热和铸坯的质量起着决定的作用[2,3]。

2 连铸保护渣物化性能与传热性能的关系

各种研究表明结晶器横向传热与保护渣的物理性能有密切的关系,横向热通量随保护渣粘度、转折温度、结晶温度的升高而降低[2,3]。在相同工艺条件下,调整保护渣粘度可以改变结晶器和铸坯间渣膜结构,改变热阻以及铸坯经渣膜到结晶器的传热及铸坯的润滑[4]。

Toshihiko EMI[2]等人研究发现导热系数与保护渣的转折温度有很大的关系:转折温度越高,结晶器与坯壳间固渣膜越厚,渣膜热阻就大,可以有效抑制结晶器到铸坯的传热,但是过高的转折温度将增加铸坯和结晶器间的摩擦力,容易出现黏结漏钢等事故;转折温度低时,固体渣膜薄,热流增加,铸坯容易出现裂纹等缺陷。

合适保护渣的传热性能可以改善铸坯的表面质量,因此研究保护渣渣膜导热性能的方法是重要的,也是有必要的。

3 保护渣传热性能研究方法的对比分析

熔渣及凝固渣的导热系数、导温系数是表征保护渣传热能力的物性参数,是研究和分析保护渣渣膜传热性能的基础数据,也是评价保护渣调控渣膜传热能力的依据。在对连铸保护渣的传热特性的研究中,已有多种方法用于保护渣传热性能的测试, 如一维非稳态渣柱法、一维非稳态热线法、一维非稳态激光脉冲法、一维稳态圆柱法、一维稳态平板法等。

3.1 一维非稳态渣柱法

1) P.V. Riboud等[5]通过测定圆柱型渣柱内两点的温度变化来测量熔渣的导温系数。当温度从室温升到渣的熔点温度,记录渣柱内两点的温度,应用热传导的有限差分方程求出导温系数。测试的保护渣导温系数大概为:

2) 陈显君和谢兵等人[6,7]通过测定圆柱型渣柱内五点的温度变化来测量熔渣的导温系数,试验装置如图1所示。当温度从1300℃降到300℃,记录渣柱内五点的温度变化,将测得的数据应用DFP数学优化程序进行优化处理,得出熔渣的导温系数随温度变化的关系。保护渣的导温系数恒定在 ![]() 数量级范围。

数量级范围。

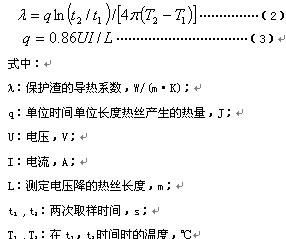

3.2一维非稳态热线法

K.S. Goto等[8]利用焊接在热线中的热电偶测量沿试样长度方向埋设于试样中的线形热源在一定时间内的温度变化,该温度的变化即为被测保护渣导热系数的函数。热丝笔直通过圆柱形试样或长方体试样中心,保持一定的电流连续通电,热丝温度按指数规律上升,试样的导热系数根据热丝温升由下列公式计算:

3.3 一维非稳态激光脉冲法

Taylor 等[9]将脱碳后的保护渣粉末在不同条件下分别制成烧结渣试样圆片和玻璃态渣试样圆片,将烧结渣试样圆片两面镀上一层1um厚的镍,玻璃态试样圆片的两面喷涂上一层2um厚的铬。用激光脉冲仪发射出一束能量大、持续时间短的脉冲,打在试样片的前面,在背面用红外探测仪测温,将所测数据送入

微机中处理,计算出导温系数。

导温系数的测定由试样厚度和试样背面达到最高温升的一半所需时间来确定,即

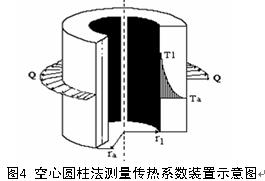

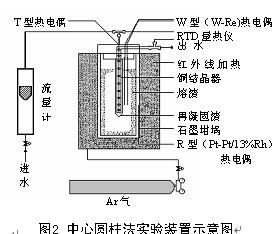

3.4 一维稳态中心圆柱法

3.5

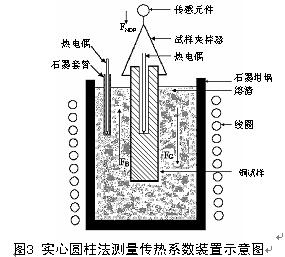

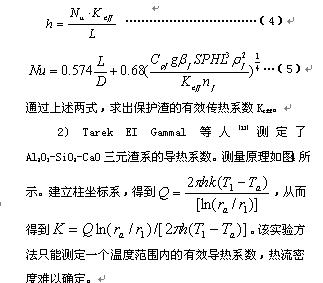

一维稳态同心圆柱法1) A.C. Mikrovas[12]通过圆柱法测定了液渣的传热系数,装置如图3所示,并建立了传热计算的数学模型。将一个圆柱型的铜试样浸入在一个恒温的石墨坩埚中,同时记录圆柱体温度随浸入时间变化的温度曲线,实验在高频感应电炉(45KVA,300V,0~3000HZ)内进行,圆柱体铜试样长120mm,直径12.7mm,每个试样沿对称轴钻一个F3.2mm´70mm的孔,所有试样经过机械抛光以使其接近理想圆柱体。在圆柱体试样的中心插入一支热电偶来测量浸入试样中心的温度。该试样固定在一个微调机构上,浸入深度为100mm。在固定架上安装有一个传感元件来测量试样的重量。通过边界条件得出鲁塞尔准数与有效传热系数的关系:

3.6

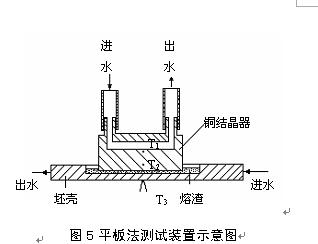

一维稳态平板法S.Ohmiya[14]、张平[15]、胡建军[16]等分别采用原理相同的实验模拟装置测定了连铸保护渣渣膜的综合有效导热系数,实验如图5所示。通过测定渣膜上下板内的温度外推到上下板表面温度,计算出综合有效传热系数。该实验方法的缺点是不能得到各温度下保护渣的导热系数,加

热底板材料选取难度大,热稳定时间长,保温要求高,测量精度要求高,保证一维传热困难,需要解决的设

表1 保护渣传热性能测试方法比较

Table 1 Comparison of heat transfer testing method of mold fluxes

|

方法 |

测试参数 |

测试原理 |

测试特点 |

|

热线法 |

|

一维非稳态导热 |

测试设备简单,但测试原理固有的误差大。 |

|

激光脉 冲法 |

|

一维非稳态导热 |

设备技术复杂,投资费用大,试样的制备有一定的困难。 |

|

渣柱法 |

导温系数 |

一维非稳态导热 |

设备简单,测试保护渣的表观导温系数。 |

|

中心圆 柱法 |

有效传热系数 或界面热阻 |

一维稳态传热 |

测试时间长,对实验条件依赖性较强,没有反映保护渣本身的热物性与温度的关系。 |

|

同心圆 柱法 |

有效传热系数 或热流密度 |

一维稳态传热 |

只能测定一个温度范围内的有效导热系数,热流密度难以确定。 |

|

平板法 |

综合有效传热 系数 |

一维稳态传热 |

测试保护渣的综合有效传热系数,没有反映其本身的热物性与温度关系。 |

4 小 结

① 结晶器内弯月面区域的传热对初始坯壳的生长是最重要,特别是保护渣渣膜及界面的热阻对铸坯的传热起着决定的作用;

② 结晶器横向传热与保护渣的物理性能如保护渣粘度、转折温度、结晶温度有密切的关系;

③ 几种研究渣膜传热性能的方法都是采用一维导热的原理,实际生产中渣膜的传热为二维非稳态的,但是实验数据可反映渣膜的基本传热性能,为选择保护渣提供了基本的参数,同时为进一步研究渣膜传热性能提供理论依据和实验手段。

参考文献

[1] 王宝峰,麻永林,丁国,等.大方坯连铸过程中铸坯传热及凝固行为的研究[J].包头钢铁学院学报.2002,21(2):121-126

[2] Jung wook CHO,Hiroyuki SHIBATA,Toshihiko EMI, Mikio SUZUKI. Thermal Mold for Resistance at the Interface between Mold Flux Film and Continuous Casting of Steels[J],ISIJ International. 1998,38(5):440-446.

[3] Koichi TSUTSUMI, Tetsuya NAGASAKA, Mitsutaka HINO. Surface Roughness of Solidified Mold Flux in Continuous Casting Process[J].ISIJ International, 1999,39 (11):1150-1159.

[4] 迟景灏,甘永年.连铸保护渣[M].沈阳:东北大学出版社:1992.

[5] P.V. Riboud et al. Lubrication and Heat transfer in Mold of Continuous Casting. Open Hearth and Basic Oxygen Conf[J]. Proceedings,1979,62:78-92.

[6] 陈显君.连铸结晶器保护渣高温传热特性的研究[D].重庆:重庆大学硕士学位论文.1998.

[7] 谢兵.连铸结晶器保护渣相关基础理论的研究及其应用实践[D].重庆:重庆大学博士学位论文.2004.

[8] K.C. Coto et al. Comparison of the Laser–flash Method and Hot-wire Method for Measuring Thermal Conductivity from Metallurgical Slags[J]. Transaction ISIJ,1985,25:283.

[9] R.Taylor et al. Physical Properties of Casting powders: Part3. Thermal Conductivities of Casting Powders[J]. Ironmaking and Steelmaking, 1988, 15(4):187-179.

[10] M.S. Jeakins. Characterization of heat transfer in a CC mold[J]. Steelmaking Conference Proceedings, 1995:315.

[11] M.S. Jenkis. Characterization and Modification of the heat transfer performance of mold powders[J]. Steelmaking Proceedings,1995:669.

[12] A.C. Mikrovas et al. Heat transfer characteristics of molten slag[J].Ironmaking and Steelmaking, 1991,18(3):169.

[13] T. E. Gammal et al. Ermittlung Der Armeloitfahigkeit in Synthetischen Giepulerem[J]. Steel Research, 1986,(12):620.

[14] S. Ohmiya et al. Heat transfer through layers of casting fluxes[J]. Ironmaking and Steelmaking, 1983, 10(1):24.

[15] 张平.连铸结晶器中保护渣渣膜传热的研究[D].重庆:重庆大学硕士学位论文, 1994.

[16] 胡建军.连铸结晶器中保护渣渣膜传热性能的实验研究[D]. 重庆:重庆大学硕士学位论文, 1998.

联系地址: 陕西省西安市辛家庙 中国重型机械研究院 第二研究室 邮编:710032

电话: (0)15929309571(手机)

(029)86322429(办)

- 上一篇:达涅利厚板坯连铸新技术 下一篇:连铸保护渣结晶体和玻璃体密度的研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页