首钢迁钢公司炼钢系统的技术进步

来源:潘忠勤 刘建辉 朱国森 |浏览:次|评论:0条 [收藏] [评论]

河北省首钢迁安钢铁责任有限公司 河北省迁安市064404

摘 要 简要回顾了首钢迁钢公司近年来炼钢系统的技术进步。在建成国际一流板材生产线所必需的炼钢、连铸装备的同时,集成开发了自动化炼钢技术和纯净钢生产技术,为品种开发奠定了坚实的基础。

关键词 转炉 LF炉 RH 谇铸

I.刚l吾

首钢迁钢公司炼钢及2250热连轧系统技术优化与装备技术自主创新项目是首钢落实国家产业政策、北京城市总体规划、满足举办2008年奥运会的环境要求,实现首钢战略性结构调整,用高新技术改造传统钢铁业,从根本上实现首钢工艺升级、产品换代和提高综合竞争能力,为具有21世纪国际领先水平的曹妃甸首钢京唐现代化精品钢铁厂的建设探索自主创新道路、积累工程设计和生产管理经验的重要项目。

炼钢系统工程坚持高水平、高起点、高标准的建厂原则,充分体现依托现有资源,实现流程紧凑、设备大型、产品高端、环境清洁、信息数字化的特点,对生产工艺流程进行了优化集成,同时对各分系统工艺和装备进行了优化及自主创新,使得整体生产工艺更加紧凑、合理、稳定,流程更加顺畅。

2装备配置及产品设计

首钢迁钢公司炼钢系统生产能力为年产合格钢坯450万t,工程分两期建设。一期首先形成年产200万t合格钢坯的生产能力,主体设备为1套铁水脱硫扒渣、2座210 t转炉、1套钢包离线吹氩、1套CAS-OB精炼和2台八流方坯连铸机。

二期工程增加2套铁水脱硫扒渣、1座210t转炉,3座转炉增设副枪及计算机自动化炼钢系统、1座双工位LF钢包精炼炉、1套RH真空精炼和2台双流板坯连铸机。该期工程于2006年12月投产,主要生产优质碳素结构钢、高强度低合金钢、船板、耐侯钢、桥梁用钢、容器和锅炉用钢、管线钢、深冲钢和超深冲钢等。

3 工艺装备特点

3.1铁水脱硫工艺

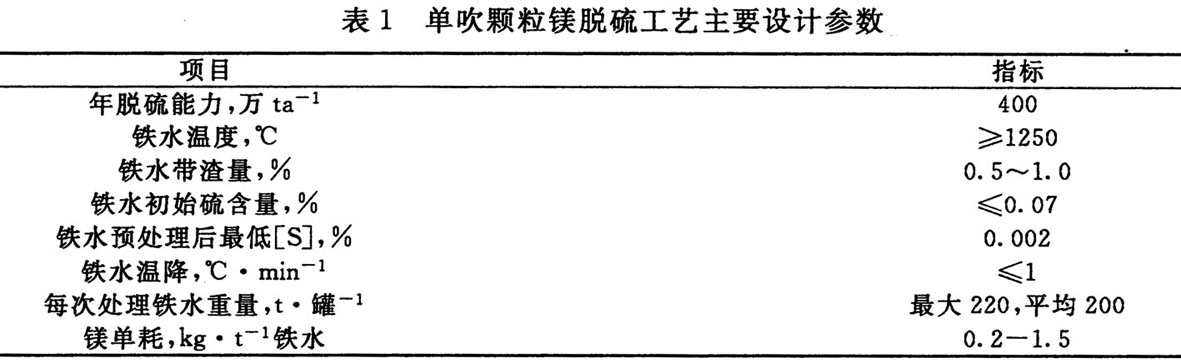

迁钢3座铁水预处理装置均采用单吹颗粒镁脱硫技术,自主研究开发了铁水脱硫专家系统,完善工艺操作,优化技术工艺参数。迁钢公司铁水脱硫扒渣投产后,最低脱硫后铁水中S达到0.002%。颗粒镁单耗0.40 kg/t。主要工艺设计参数见表1。

3.2 转炉顶底复合吹烁工艺

迁钢公司三座210t转炉均采用顶底复合吹炼工艺,同时配备有自主集成、功能先进的副枪自动化炼钢系统。整个吹炼过程全部由计算机自动控制,实现了一键式炼钢,同时炼钢主控室实现全部封闭操作。转炉终点碳和温度双命中率已经达到了90%以上。

转炉底吹设置12支枪,同时增加复吹防堵压缩空气管路系统。通过研究不同品种钢的复吹工艺、动态控制和调整冶炼模型及炉渣成分、完善炉况维护管理制度以及采用溅渣护炉和常规补护炉操作实现了对转炉炉底动态控制等手段,炉底厚度控制在850一ll00 mm之间,有效地保证了转炉复吹效果。2008年3月份完成的1#转炉停炉炉龄达到8995炉,复吹透气元件寿命与炉龄同步,全炉役实现了顶底复合吹炼

3.3 LF钢包炉精炼土艺

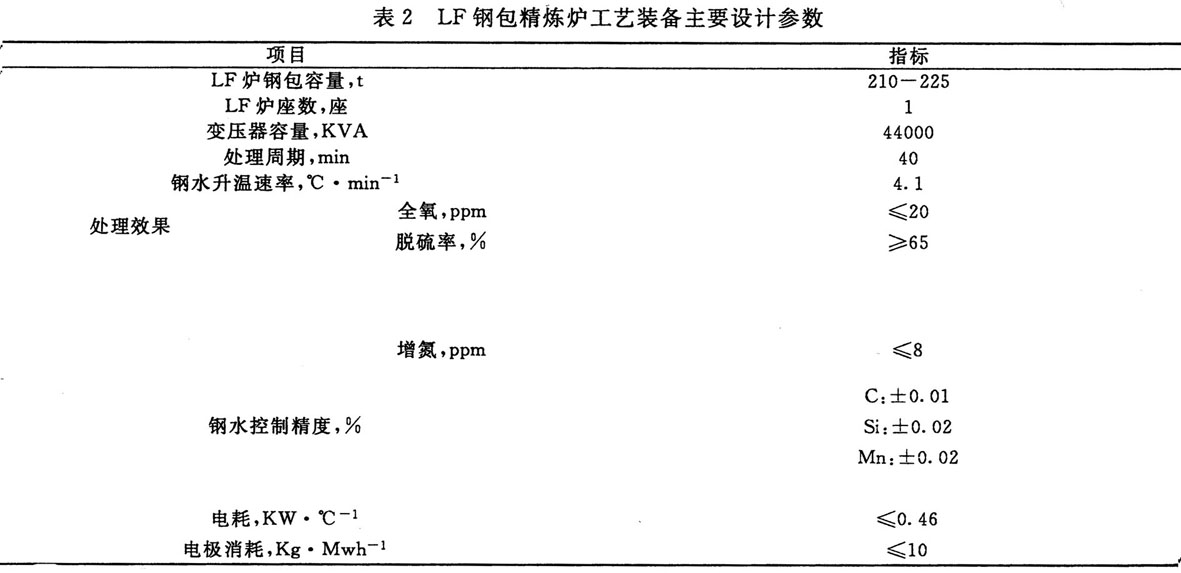

LF钢包炉精炼炉由首钢与意大利达涅利公司联合设计,外方技术总承包,采用双工位电极旋转式布置,每个工位都配有包盖、底吹系统、合金加料系统、喂丝系统、渣厚测量装置以及可保证不间断加热的超大功率的变压器。LF炉具有搅拌、加热、渣洗、喷粉、喂线、合金化等功能,可实现脱氧、深脱硫、去除夹杂、精确控制钢水成分和均匀温度、夹杂物变性处理等冶金目的。通过LF炉精炼工艺可以顺利的生产高纯净度的优质钢水,也能够实现超低硫钢的生产,经LF炉处理的钢水硫含量最低可达10ppm以下。主要工艺设计参数见表2。

3.4 RH—TOP精炼工艺

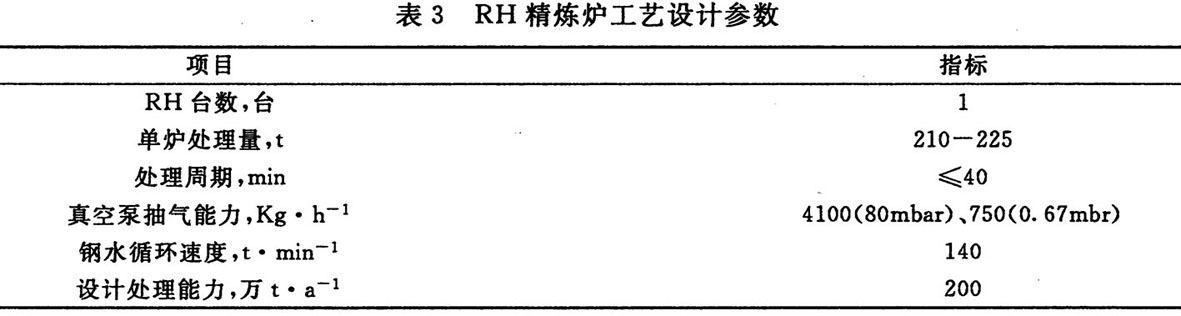

RH真空精炼炉由首钢与德国西马克公司联合设计,外方技术总承包,采用先进的四级蒸汽喷射泵设计,并配有多功能顶枪,主要用于生产超低碳钢和高品质的管线钢,具有脱碳、脱氢、脱氮、脱氧、去除夹杂等冶金功能。强大的真空泵系统和高速的钢水循环速率能够保证钢水在极高的真空度下出色的完成脱碳、脱氢、脱氮等冶金任务,具有合金吸收率高、成分和温度控制稳定、钢水纯净度高等诸多优点。主要工艺设计参数见表3。

3.5 钢水全程底吹氩工艺

建立了钢包从出钢过程→炉外精炼→大包回转台的全程吹氩系统。通过氩气搅拌,使得钢液温度、成份更加均匀,增强钢液与合成渣的作用,促进脱硫、脱氧,净化钢水,加速钢液中夹杂物碰撞、聚合、上浮分离,控制夹杂物形态,有利于均匀和调整钢水氧含量,全程在线底吹氩可以缩短精炼站精炼处理时间。

同时本系统采用钢水车、精炼位、连铸钢包转台底吹氩系统自动插拔定位技术,改变传统人工插拔模式,提高了安全性。

3.6板坯连铸工艺

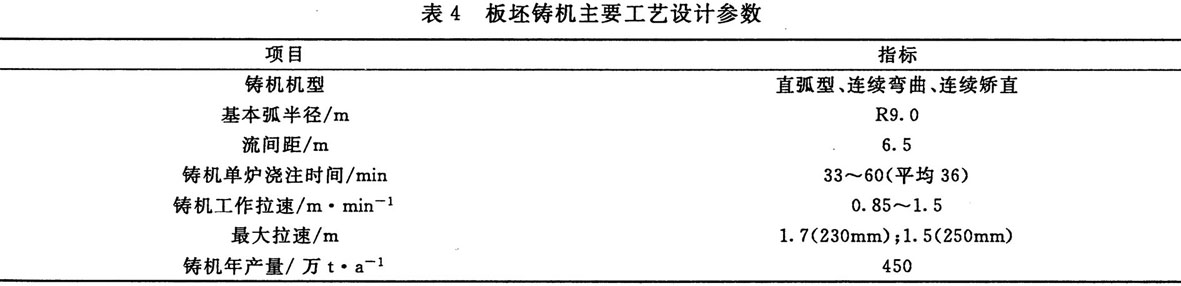

迁钢板坯连铸机采用自动开浇、保护渣自动喂入、中间包液位和结晶器专家系统、动态二冷配水及轻压下、旋转式去毛刺等功能,实现了操作平台无人值守的全自动生产模式。主要工艺设计参数见表4。

4主要工艺技术指标

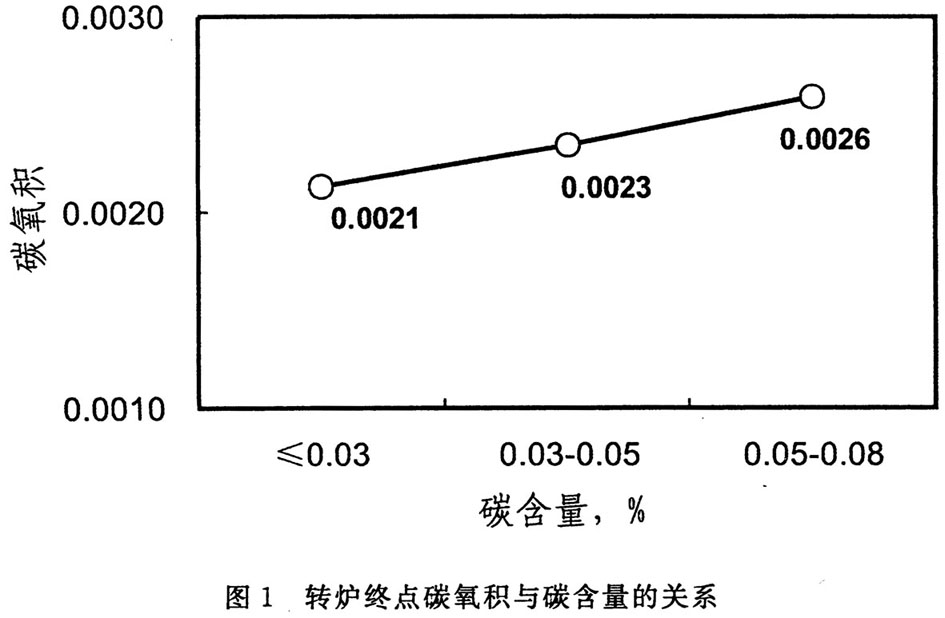

4.1转炉终点碳氧积

图1是整个炉役期间转炉终点碳氧积随碳含量的变化图。可见,当碳含量≤0.03%时,氧活度平均为887 ppm,碳氧积为0.0021,良好的复吹工艺有效地抑制了钢水的过氧化。

4.2转炉脱磷及防止回磷

通过优化转炉吹炼工艺、造渣制度以及复吹工艺,保证转炉脱磷效果,“双高”品种转炉终点磷含量平均为88 ppm。

通过优化优化挡渣效果、钢包车错车和转炉留钢等措施减少转炉下渣,防止钢水回磷,钢水回磷量≤30ppm的炉次比例达到90.3%。

4.3转炉抑制回硫技术

通过优化铁水扒渣工艺、采用优质废钢和转炉“精料”等措施,减少转炉吹炼过程钢水的回硫,“双高”品种转炉终点硫含量平均为72 ppm,转炉回硫量可以稳定地控制在30 ppm以下。

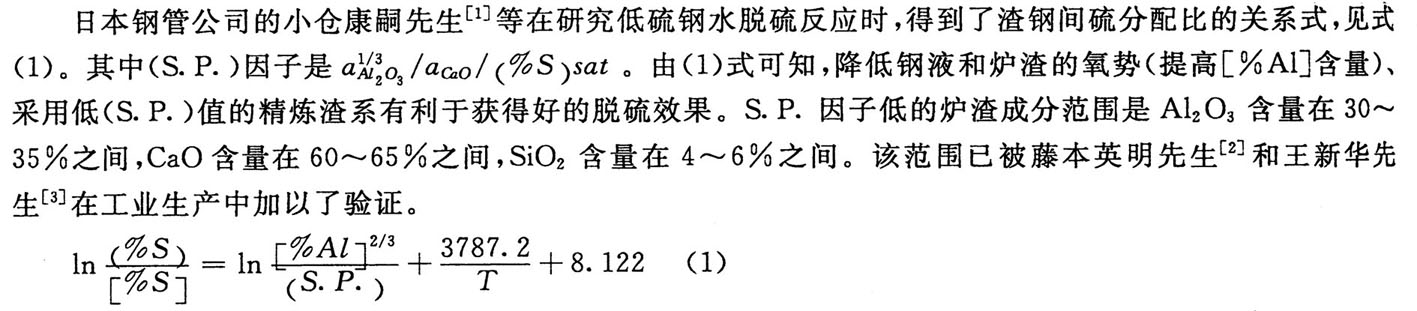

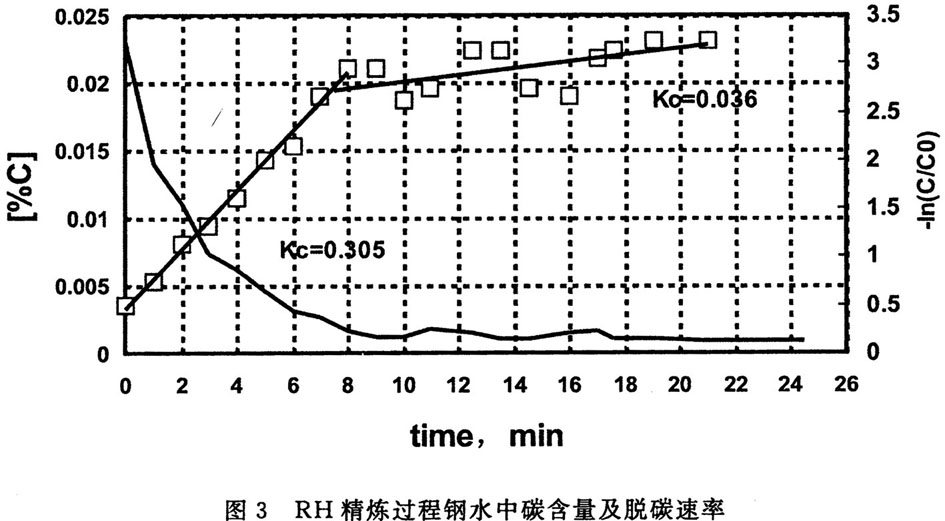

4.4 LF炉高效脱硫

图2为LF炉脱硫渣系控制的实际情况。脱硫的实绩是在30 min以内将平均52 ppm的硫脱至9 ppm。

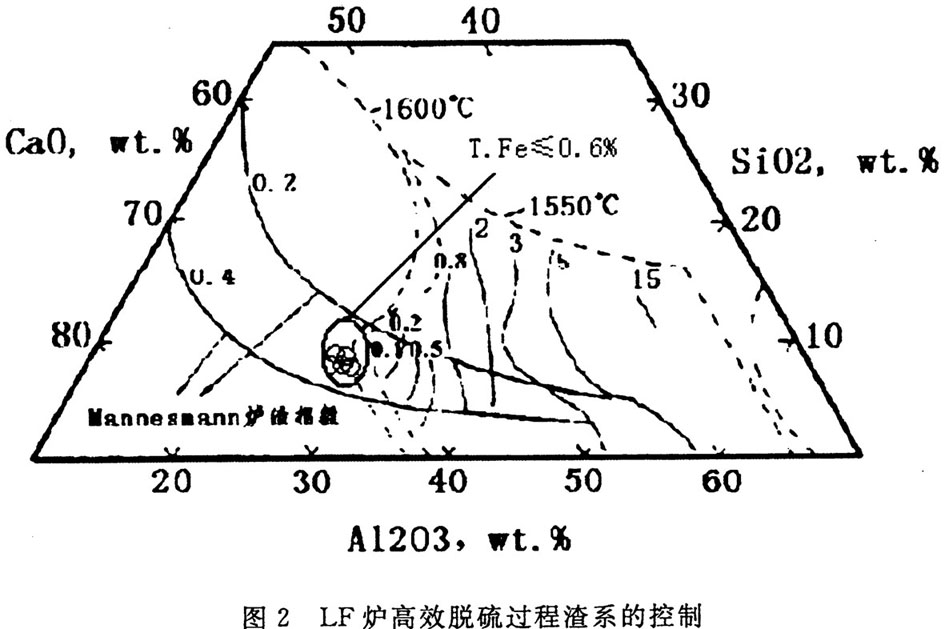

4.5 RH高效脱碳

图3为RH高效脱碳过程钢水中碳含量以及脱碳速率的变化。可见,RH真空开始后,钢水中的碳含量也迅速降低,前8 min的平均脱碳速率达到了0.305 min-1,此时钢水中的碳含量降低至12 ppm。

4.6 品种开发

炼钢系统的技术进步为“双高’’产品的开发奠定了坚实的基础。首钢迁钢公司在西气东输二期X80管线钢的开发中拔得头筹。X80管线钢中S含量平均为12 ppm,磷含量平均为84ppm,T[O]平均为15 ppm,氮含量平均为42 ppm。超低碳IF钢的纯净度不断提高,目前可以将碳和氮含量稳定地控制在30ppm以下,最低碳含量达到10ppm,氮含量达到17 ppm,铸坯中T[O]平均为16 ppm。

5 结论

回顾首钢迁钢公司炼钢系统工艺技术的发展历程,取得了令人鼓舞的成绩,主要有:

(1)建成了世界一流板材生产流程所必需的炼钢和连铸装备,自主集成开发了相关的工艺技术。

(2)实现了自动化一键式炼钢,封闭了炼钢的主控室,转炉终点碳和温度的命中率稳定控制在90%以上。

(3)纯净钢生产技术得到了较大的提升。管线钢中S含量平均为12 ppm,磷含量平均为84 ppm,T[O]平均为15 ppm,氮含量平均为42 ppm,超低碳钢中碳和氮含量控制在30 ppm以下,铸坯总氧平均为16 ppm。

参考文献

[1]小仓康嗣,菊池良辉,长谷川辉之,铁ζ鋼,72(1986),p.1309

[2]藤本英明,副岛利行,松本洋,铁ζ鋼,74(1988),p.1962

[3]郝宁,王新华,李宏,特殊钢,2006,27(6):44~46

- 上一篇:太钢90吨K10BM1S转炉不锈钢冶金效果 下一篇:一个创新型炼钢生产流程

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页