12 CrlMoVG生产控制夹杂物的连铸工艺实践

来源:刘兴洪 傅金明 |浏览:次|评论:0条 [收藏] [评论]

摘 要 介绍江阴兴澄特钢在12CrlMoVG钢方面的部分实践,阐述了连铸对夹杂物的影响。通过在浇注环节采取的不同手段,找出了控制夹杂物的措施,改善了兴澄特钢12CrlMoVG钢的实物质量。

关键词 连铸;夹杂物;12CrlMoVG钢

12CrlMoVG高压锅炉管,是制造大型火力发电站锅炉的关键部件,高压管坯钢是电站锅炉设备的专用材料。由于其使用条件恶劣、技术要求苛刻,因此要求高压管坯钢不但具有良好的工艺性能,更要具有耐高温、高压、耐腐蚀、抗热疲劳性能等保持锅炉长期持久安全运行的技术条件。而影响这些性能的主要因素是材料中夹杂物尺寸大小、形态和分布等。

12CrlMoVG钢质量档次较高,对夹杂物的要求相应地也比较高。兴澄特钢由于长期生产特殊钢尤其是轴承钢所积累的经验,在精炼过程夹杂物控制上有自己的独到之处.本文就兴澄为改善12CrlMoVG钢的质量,满足高档次用户的需要,在生产工序中所进行的一系列控制夹杂物产生的措施进行讨论。

1 12CrlMoVG钢生产的工艺流程

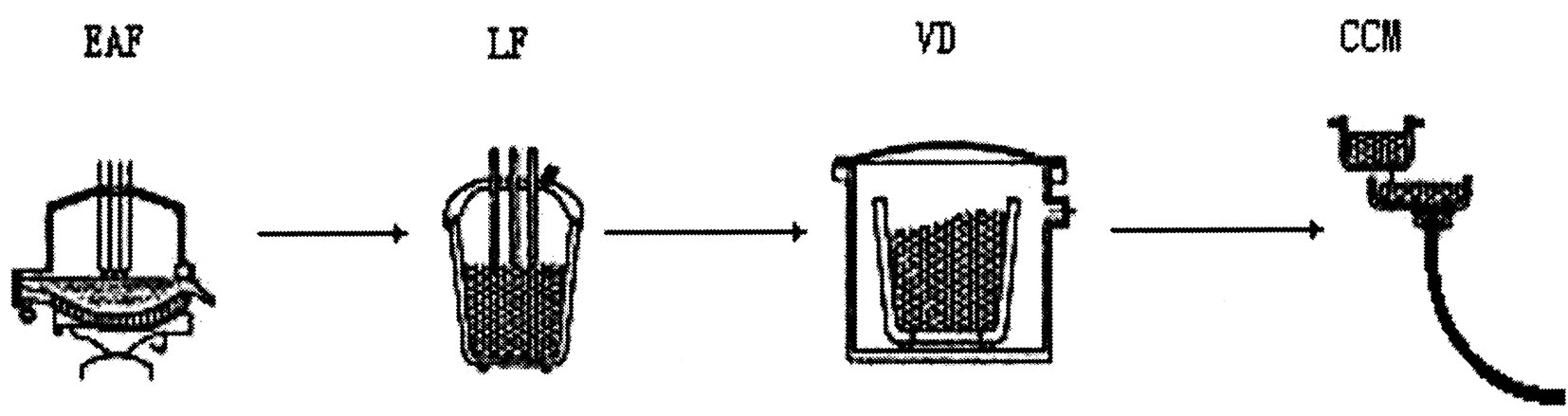

EAF(30%铁水 70%废钢)-偏心炉底出钢(炉后预脱氧)-LF精炼-VD真空脱气-5流弧型连铸机(如图1),为了有效控制12CrlMoVG钢的夹杂物,必须控制每一个生产环节的夹杂物含量,尤其要避免在连铸钢液被二次污染。

2 连铸设备简介

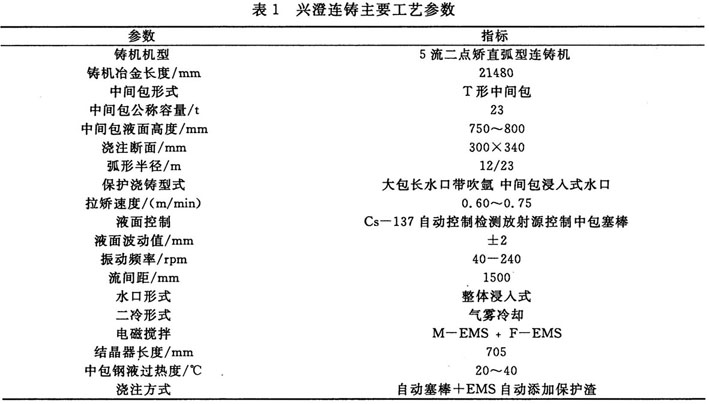

兴澄炼钢厂300×340连铸机于1997年投产,采用大容量中间(23 T)、钢包下渣自动检测、中间包重量自动控制、结晶器液位自动控制、二冷段优化冷却技术。其主要工艺参数(见表1)

3 12 CrlMoVG钢夹杂物控制现状

为有效控制夹杂物,必须了解夹杂物的组成、大小及分布。经对12CrlMoVG钢产品的大量检验,采用化学分析、扫描电镜、电子探针等方法分析氧化物、硫化物总量及大颗粒夹杂物含量。

3.1夹杂物大小

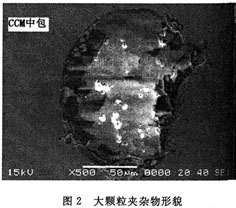

经对轧材检验过程发现的夹杂物进行定量分析,目前12CrlMoVG钢中夹杂物一般的宽度都小于8μm,长度都小于60μm的夹杂占95%以上,但偶尔会出现长度100μm以上的大颗粒夹杂物(主要是B类和D类),对12Crl MoVG钢成品使用性能影响很大。

3.2夹杂物形貌及组成

分析如图2大颗粒夹杂物的组成,发现其主要是A12O3和含镁的铝酸钙,并粘附有其它低熔点的氧化物,如SiO2、Na2O、K2O等,可能的来源是A1脱氧产物滞留在钢水中间和耐材及钢水的二次氧化,以及保护渣的卷人等造成。

4 连铸控制夹杂物的措施

产品中的的缺陷与产品中的夹杂物存在明显关系。因此,12CrlMoVG钢生产中,首先要求夹杂物的数量要少;其次,夹杂物的尺寸要小于50μm;最后,夹杂物的形态要合适,这些方面应该是可以控制的。

4.1 中间包内夹杂物分析及控制

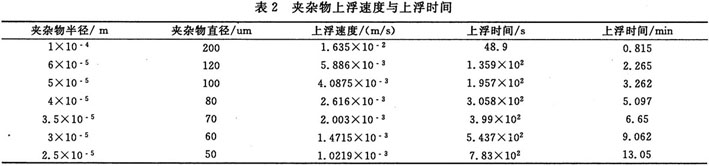

对于中间包内夹杂物能否去除,可假设中间包内钢液是静止的、应用Stokes公式进行估算。

V=2/9 gr2[(ρm—ρs)/η] (1)

式中,V为Stokes_l:浮速度m/s;g为重力加速度9.81 m/s2,r为球形质点半径m;ρm为钢液密度7000 kg/m3;ρs为夹杂物密度,夹杂物的密度(密度随成分而变),kg/m3,夹杂物的密度按照A12O3计算,取4000kg/m3。η为钢液粘度,0.004 Pa·s。

夹杂物从中间包底上浮到钢渣界面需要时间为:

T=L/V (2)

式中,L为中间包钢水深度,0.80m;选取不同直径的夹杂物计算上浮速度V和上浮时间t,计算结果见表2。

由表2可知,60 tμm以上的夹杂物上浮时间很短,均小于钢水停留时间(9min),应该能够全部上浮至钢渣界面。但钢液中的夹杂物含量和级别从精炼之后,到中间包、连铸坯逐步增加,这与钢水的二次氧化和中间包内流场复杂有关系,也与非稳态浇注产生中间包内水口附近钢液旋涡及结晶器液面波动导致的夹杂物卷吸有关。

根据以上分析,兴澄公司目前采取大容量中间包(23 t),液面高度800 mm±50mm,完全可以使>60 μm的夹杂物去除,但为了去除更小的夹杂物,必须进行中间包扩容改造至25 t(甚至更大),提高中间包钢水液面高度,这样才能更有利于洁净钢生产。

4.2 控制EAF、LF过程[o],减少连铸钢液原始夹杂物生成量。

在出钢和精炼过程中,脱氧剂使用最多的是Al,会生成大量A12O3小颗粒夹杂,由于吹氩气泡尺寸较大(10~20 mm),30~40 μm以下的小颗粒夹杂不易依附气泡上浮而滞留在钢液中。

①优化电炉吹氧脱C操作工艺,防止钢液过氧化情况发生,使出钢前保持一定的Ω(C)。

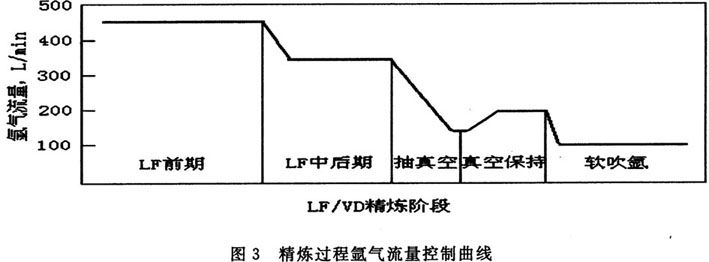

②精炼过程控制好氩气流量,为去除夹杂创造一定的动力学条件。

文献指出,不同精炼目的吹氩搅拌功率常数如下:

加热升温,100 W/t;加合金后,测温取样前的混匀,150~ 00 W/t;脱硫及钢渣反应,150 W/t;脱氧及去除夹杂物,弱搅拌,30~50 W/t。

氩气对钢水搅拌功率的计算公式为:

式(1)中,Q为氩气流量,L/min;Mt,为钢液重量,t;Tc为钢液绝对温度,K;To为氩气进口温度,K;H为包括渣厚的钢液深度,cm;P2为钢液面上绝对压力,kPa。

根据上述原理及生产实际情况,优化出合理的精炼过程氩气流量控制曲线,如图3

4.3 提高连铸保护浇注能力

连铸保护浇注是防止钢液被再次污染、生产洁净钢的重要操作。提高连铸保护浇注的能力主要是避免钢液与空气接触。其主要做法是一:在钢包下水口与长水口之间吹氩密封,以防止空气通过其间隙进入钢液。但钢液的高速流动使得其周围的空间产生负压,因此,该处吹氩密封的关键是通过吹氩来弥补钢液带走的气体,并使该处产生微正压以阻止空气进人。为此,兴澄炼钢厂在中间包车的氩气管上加了一个球阀,以便随时控制密封氩的流量。但要注意:氩气过小将无法使钢包下水口与长水口之间产生微正压,而氩气过大又将导致中间包内钢液扰动而使钢液面裸露,并且在钢包下水口与长水口之间加了一个石棉密封垫,以减少钢包下水口号长水口之间的缝隙。二:中间包在钢包换包过程中加大覆盖剂的补加量,以保证中间包液面上有足够厚度的覆盖剂,减少钢液裸露的几率。三利用浸人式水口保护做好中间包到结晶器内钢水的保护浇注工作。

4.4 采用新型中间包冲击砖

兴澄炼钢厂原来采用的中间包冲击砖的上表面是平面,通过钢包长水口下来的钢流撞击到冲击砖上,流股一部分沿包底向两侧流动,另一部分斜向上流动。而采用的新型中间包冲击砖通过改变冲击砖的形状来调整钢流撞击到冲击砖后的流动状态,促使夹杂物上浮。其去除夹杂物的原理主要是以下2个方面:①延长了钢液在中间包的平均停留时间;②改变了钢液在中间包内的流动方向,促进夹杂物上浮。

4.5 采用新型高碱度中包渣

兴澄炼钢厂中间包覆盖剂采用的是中性渣,其碱度值(Wcao/WSiO2)为0.9~1.0。由于该渣吸收夹杂物的性能不好,我们与中间包覆盖剂厂共同开发了中间包覆盖剂,其碱度大于2,大大提高了中间包覆盖剂吸收夹杂物的能力。

4.6 采用结晶器液位自动控制,防止卷渣。

引起结晶器液位不稳定的因素是引定链松动引起的冲击,水口内腔尺寸的变化,异物阻塞等,塞棒头黏结等几何形状的变化,塞棒的松动、脱落、不同钢种、不同温度钢水的黏度流动性不同、结晶器震动等引起的液位测量的周期性变化。要真正使结晶器液位自动控制,要适应不同钢种、不同温度钢水流动性变化,防止水口结流以及防止机械波动。只有这样才能保证液位稳定。

4.7 保证中间包液面高度

利用中间包重量自动控制,保证中间包钢水余钢量,从而保证中间包液面高度,利于夹杂物的上浮排除。

4.8 减少钢包下渣提高铸坯洁净度

采用大包下渣自动检测装置,防止下渣,(特别是钢包浇注末期)。

4.9 保持适当的过热度,控制连铸坯拉速

4.10 合理设置挡墙,改善中间包流场

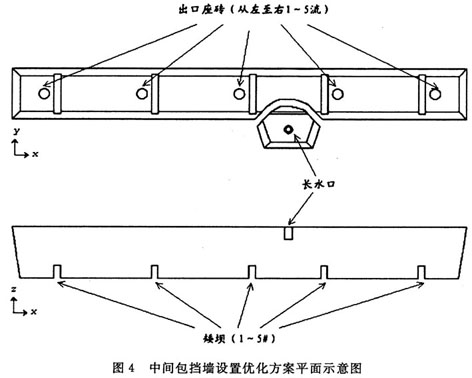

确保钢液在中间包流体力学的最佳化是设计中间包时必须考虑的问题。故连铸工艺对中间包包形设计的主要要求有三点:其一,包形应有利钢液流动,无死角区;其二,包内各点温度场分布均匀,有利于顺利开浇,特别是多流中间包;其三,便于合理设置挡渣墙,有利于夹杂上浮和排除;对于多流中间包来说,以选择T字形中间包较为合理。

针对兴澄特钢五流大方坯连铸机铸坯断面(300×340 mm)和最大工作拉速(0.7 m/min.)等工艺条件,进行了中间包内钢水流动、混合、传热和夹杂物运动等冶金行为的数值计算,在考察挡墙作用和影响的基础上,从提高钢水平均停留时间和减小流间差异等角度对挡墙设置方式和尺寸位置等进行了优化。

如图4挡墙设置优化后的钢水流动在基本形式上发生了本质的变化,比较突出的方面包括:

(1)来自长水口的钢水进入中间包后受到了主挡墙‘的明显约束,挡墙之间的钢水形成了强烈的内循环流,同时透过主挡墙底部开孔向两侧流出口运动的钢水具有明显的射流特征;

(2)水射流的前行受到了3、4#“矮坝”的阻碍,被迫折返向上沿熔池表面运动而最终导致中间包两侧分别形成了一个抛射流股,抛射流股的的形成完全消灭了3、4流出口短路流;

(3)右侧抛向4、5流出口的钢水射流具有恰当的强度,来流流股基本上在4、5流出口中部形成分流,可保证钢水基本同时到达4、5流出口;

通过挡墙优化设置从提高钢水平均停留时间角度改善了夹杂物由钢水中排除的效果,除1、2流外,其它各流的夹杂物排除率均有不同程度提高,尤其以3、5流最为显著。就整体情况来看,挡墙优化设置使夹杂物平均排除率由50.7%上升到了58.2%,夹杂物上浮排除在总排除量中的比例也因钢水平均停留时间的影响发牛了明显变化。

5 结束语

(1)来源于脱氧、二次氧化、钢液与耐火材料反应生成的A12O3高熔点氧化物是造成钢中夹杂物的主要原因。

(2)在浇铸过程中,采用严格的保护措施如长水口密封,吹氩保护、中间包覆盖剂、保护浇注等措施可有效防止钢液二次氧化从而减少夹杂物。

(3)采用大容量、深熔池的中间包,并保证中包液面高度,可延长中包内钢水停留时间,利于夹杂物的上浮排除。

(4)合理设置中间包挡墙,优化流场,减少各流短路的机会,可促进夹杂物的排除。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页