本钢转炉矩形坯连铸生产GCr15试制

来源:王会忠 吴华章 陶力群 |浏览:次|评论:0条 [收藏] [评论]

摘 要 国际先进工业国家均采用电炉(转炉)一炉外精炼一矩形坯连铸的工艺生产以轴承钢、齿轮钢等为主要产品的特殊钢。本钢炼钢厂矩形坯连铸机投产后,积极进行特殊钢品种钢的开发和试制工作,并于矩形坯铸机投产半年后,采用LD—LF—RH—CC工艺路径成功地进行了GCrl5钢生产试验试制。生产试验结果达到或接近SKF标准,试验过程中积累了经验同时也发现了不足,为今后批量生产此类钢种打下了坚实基础。

关键词 转炉;矩形坯连铸;轴承钢;生产工艺

轴承钢生产技术不断朝着净化钢水、减少[N]、[H]和非金属夹杂物含量的方向发展。目前,国际先进工业国家均采用电炉(转炉)一炉外精炼一大方坯连铸的工艺生产以轴承钢、齿轮钢等为主要产品的特殊钢。由于采用转炉配精炼连铸生产特殊钢具有明显的技术优势[1],同国内外许多钢厂一样,本钢炼钢厂也在这方面进行了积极的探索和试验。本钢炼钢厂矩形坯连铸机于2006年12月进行试生产,并于2007年7月成功地进行了GCrl5钢的生产试制,试验达到了预期目的,同时找到了存在的不足,为以后批量生产GCrl5轴承钢打下了基础。

1技术条件及控制要求

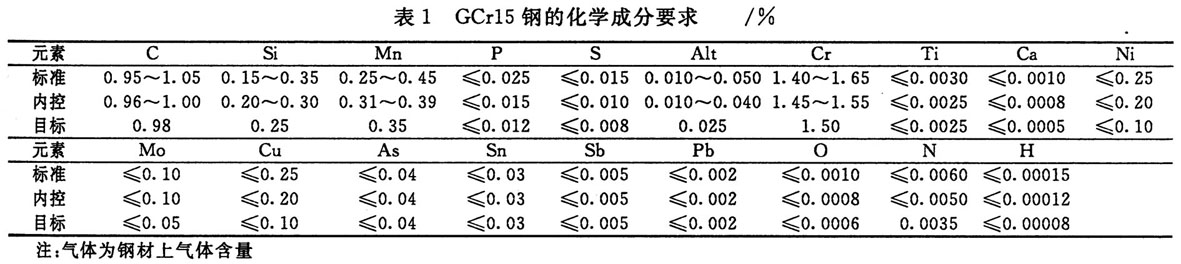

根据用户生产轴承圈和滚动体用GCrl5钢的订货要求,本钢依据瑞典SKF企业标准SKFD33,同时参照我国GB/T18254《高碳铬轴承钢》标准制定了BX550-2007标准,其GCrl5钢的化学成分要求如表1所示。

轴承寿命是轴承钢要求的主要性能指标,对轴承材料的要求为:硬度高、耐磨强度高、纯洁度高、均匀度高、疲劳强度高。提高轴承钢疲劳寿命的技术关键为:(1)尽最大可能减少钢中夹杂物,提高钢材纯净度;(2)严格控制钢中碳化物缺陷,提高钢材组织的均匀性。为此冶炼时应努力降低铸坯中的[T.O]含量,同时对钢中的有害元素[P]、[S]、[Ti]、[Ca]、[N]和[H]进行严格控制;浇铸过程中控制过热度、采用电磁搅拌及轻压下等措施控制成分偏析及铸坯组织。

2生产工艺流程及设备概况

炼钢厂转炉矩形坯连铸生产GCrl5生产工艺流程为:铁水脱硫→转炉冶炼→LF处理→RH处理→矩形坯连铸→热送特钢厂。

下道工序特钢厂生产工艺流程为:加热→800/650棒材连轧机组→保温→修磨→检验→包装缴库→发货。

铁水预处理进行脱硫扒渣处理;转炉主要任务是控制磷、完成主要化学成分的合金化;LF炉主要任务是造还原渣并完成化学成分的调整;R H真空处理的任务是脱气、去除夹杂、控制温度;矩形坯铸机的主要任务是保护浇注、控制铸坯组织。

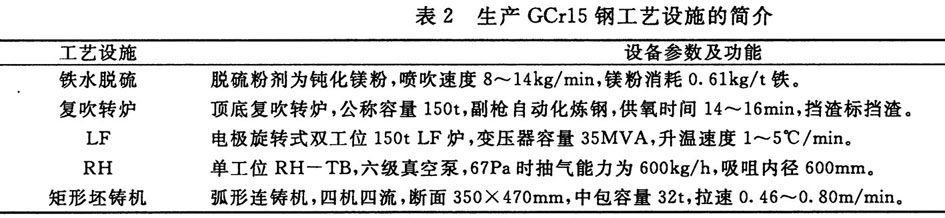

生产GCrl5钢,炼钢厂的主要工艺设备的简介如表2所示。

3 炼钢厂生产工艺

3.1 转炉工艺

要求人炉铁水进行脱硫预处理,脱硫后扒净渣;转炉采用全铁装入法及双渣法冶炼;转炉冶炼后期向转炉内加入高碳铬铁,以达到铬合金化及控制钢液残余钛含量的目的;转炉复吹全程吹氩;维护好出钢口形状,控制出钢时间;出钢挡渣,严格控制转炉下渣量,要求钢包渣量≯50 mm;出钢过程中加铝锭脱氧、电极碎块增碳;出钢过程中向钢包加入石灰、精炼渣对钢包顶渣进行改质处理。

3.2 LF工艺

造渣材料采用石灰、精炼渣,造渣过程加铝球、碳粉进行扩散脱氧,供电造渣过程要保持埋弧及炉内微正压控制,要造出“白渣”。然后合金化,采用低钛高碳铬铁进行[Cr]成分调整。控制好底吹强度,避免钢液二次氧化。离站时[C]、[Alt]按内控上限控制,以防RH循环烧损。控制好离站时温度,防止RH升温。

3.3 RH工艺

R H真空罐必须预先“清洗”,以确保GCrl5温度和成分的稳定。RH预抽真空,采用小泵达到最高真空度进行脱气处理,要求在100Pa下保持时间≥15 min。在RH循环过程中,要根据化学成分变化将其调整至目标。保证RH循环时间>25 min。RH复压后进行软吹氩搅拌(液面不裸露),搅拌时间>10min。温度合格后吊至铸机浇铸平台。

3.4 铸机工艺

中间包包盖要密封好,并向中间包内吹氩气保护浇铸;中包渣要勤加人,严禁钢液面裸露。做好长水口密封工作,严禁钢包下渣。严格按中包过热度控制拉速,拉速范围为0.46~0.50 m/min;电磁搅拌电流550Ams;根据过热度、拉速对各流进行采用轻压下。

4 试制结果及分析

4.1 化学成分

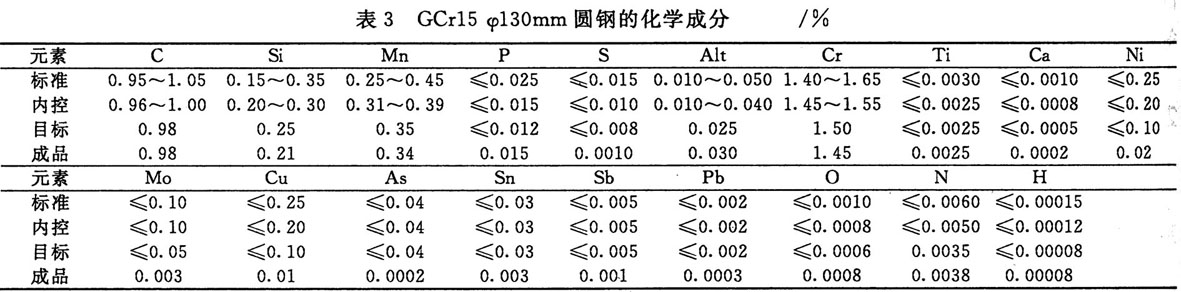

350 mm×470 mm矩形坯经红送、保温后,轧制成φ130 mm热轧圆钢,GCrl5φ130mm圆钢的化学成分如表3所示。

由表3可见:GC15钢的化学成分符合内控要求,残余元素含量远低于电炉钢含量,显示出转炉冶炼特殊钢的优势。

4.2有害元素的控制

4.2.1 钢中[Ti]的控制

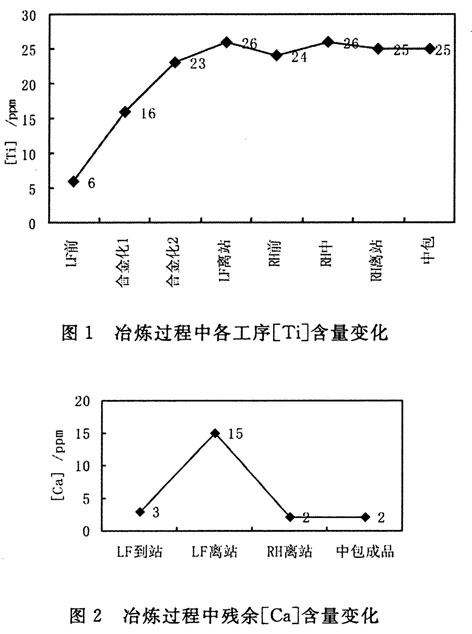

[Ti]是有害元素,试验过程中对钢中[Ti]含量进行了重点跟踪,冶炼过程中各工序[Ti]含量变化如图1所示。

由图1可见:

①转炉内铬合金化、出钢加铝脱氧、加石灰及精炼渣进行顶渣改质,在这种情况下,钢中[Ti]仅为6 ppm。

②LF炉精炼过程增[Ti]量较大,达到20 ppm,这可能与铝、炉渣或铬铁含钛量较高有关。

③RH前期循环使[Ti]略有减少,但加铝后[Ti]又微量增加。

④钢液浇铸过程无增[Ti]现象。

总之,生产过程发现在铬合金化、造还原渣、向钢中加铝时有增[Ti]现象。因此,控制[Ti]的重点是在转炉和LF序上。

4.2.2 钢中[Ca]的控制

由于有钢材D类夹杂级别不大于0.5级的要求,因此要控制钢中[Ca]含量。冶炼过程中[Ca]含量的变化如图2所示。由图2可见:

①LF炉到站时[Ca]为3ppm,钢中[Ca]为微量,而离站时[Ca]达到15 ppm。这说明在LF精炼过程中,虽然造还原渣未使用含钙脱氧剂,但钢液还是有增[Ca]现象。

②经RH循环及软吹氩,钢中[Ca]含量大大减少,离站时[Ca]仅为2 ppm。

③铸机浇注过程[Ca]无变化,铸机中包成品[Ca]为2ppm。

生产试验数据表明:LF造渣过程有增[Ca]现象,通过RH循环及软吹氩搅拌,基本可消除钢中残余[Ca]。

4.2.3 钢中[N]、[H]的控制

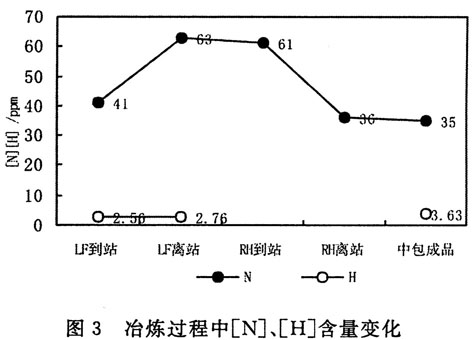

冶炼过程中[N]、[H]含量变化如图3所示。

由图3可见:

①[N]含量变化

LF精炼增[N]22 ppm,增[N]量较大。RH循环降[N]25 ppm。铸机中间包几乎[N]无变化,表明铸机中包保护浇注较好,增[N]不明显。

增[N]的主要环节为转炉出钢合金化及精炼LF炉埋弧操作、增碳剂带入、吹氩过大。因此,在充分利用RH脱氮的同时,应严格控制冶炼过程中的增[N]环节。

②[H]含量变化

在LF精炼时,离站含量比到站时略有增加,说明LF精炼过程有增趋势。中包成品[H]含量进一步增加,可能与原材料及耐材含水量有关。

关于RH处[H]含量,由于本次试验在RH处未取成试样,需今后补充分析。

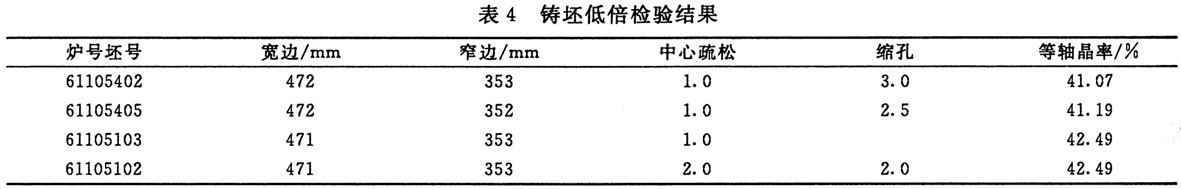

4.3铸坯低倍检验

铸坯低倍检验结果如表4所示。由表4可见:铸坯尺寸公差合格,中心疏松级别与常规钢种相近,等轴晶率略高于常规钢种的平均值。但缩孔级别较重,这与中包过热度过高有关。

4.4 轧材检验

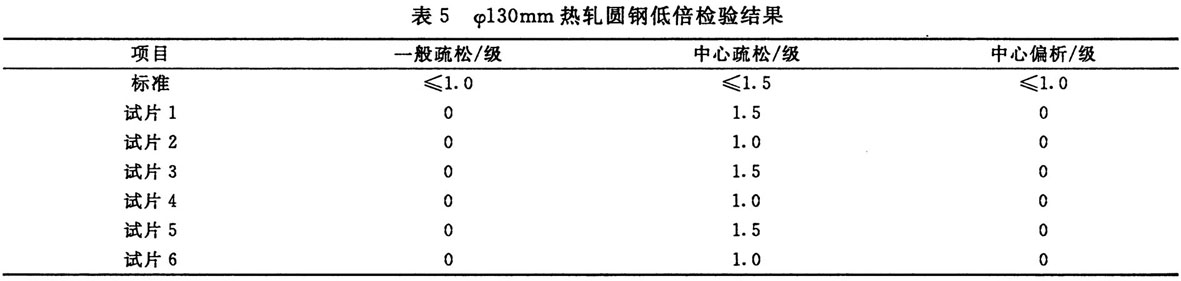

4.4.1 9130 mm热轧圆钢低倍检验

9130 mm热轧圆钢低倍检验结果如表5所示。由表5可见:三项检验指标均合格,但中心疏松级别较高,偏上限。也说明随着产品尺寸增大,中心疏松级别有可能超限,因此很难扩大产品规格。

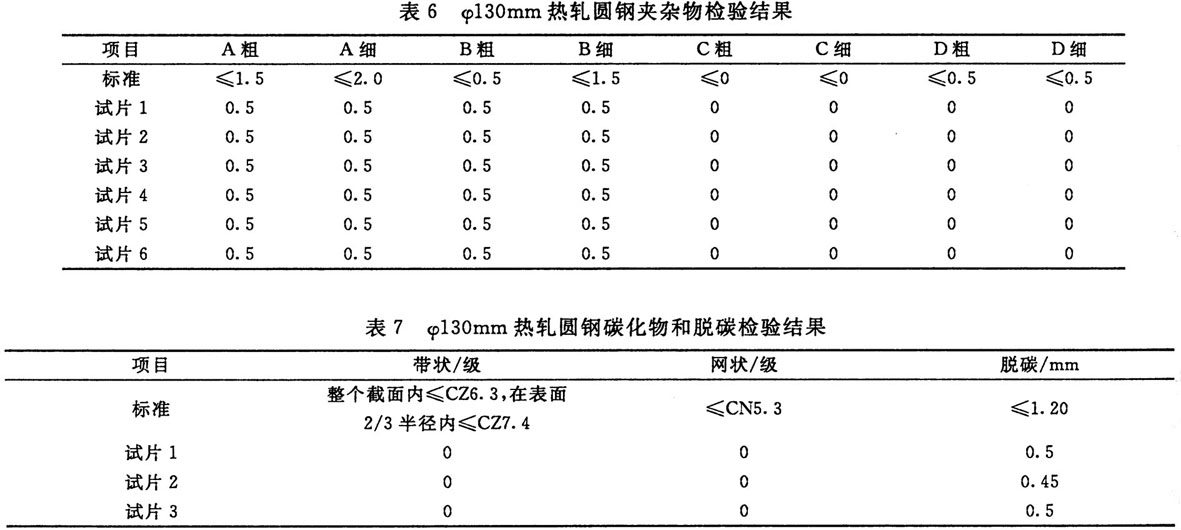

4.4.2 φ130 mm热轧圆钢夹杂物检验

φ130 mm热轧圆钢夹杂物检验结果如表6所示。由表6可见:均符合GB/T18254—2002标准和BX550—2007标准。

4.4.3 φ130mm热轧圆钢碳化物和脱碳检验

φ130 mm热轧圆钢碳化物和脱碳检验见表7所示。由表7可见:三项检验指标均达到标准要求。

5 结论

(1)本次试验,GCrl5钢的化学成分全部达到本钢制定标准要求,其中有害元素[Ti]=25 ppm,[Ca]=2 ppm。另外,轧材检验[O]=8 ppm、[N]=38 ppm、[H]=0.8 ppm,均优于GB/T18254—2002标准要求,满足瑞典SKF标准SKF D33的要求。

(2)350 mm×470 mm矩形坯经检验,铸坯尺寸公差合格,中心疏松级别与常规钢种相近,等轴晶率略高于常规钢种的平均值。但缩孔级别较重。

(3)φ130 mm热轧圆钢轧材经检验,低倍检验、夹杂物、碳化物和脱碳检验均符合标准要求,夹杂物检验符合GB/T18254-2002标准要求。

(4)转炉冶炼重点是控制好铬合金化和钢中含量[Ti];LF重点是造好还原渣,应注意避免增[Ti]、增[N]量过大;RH重点是充分利于循环脱气及软吹氩搅拌;铸机重点是保护浇注和低过热度浇注。

总之,本次试验表明,本钢转炉→精炼(LF RH) →矩形坯连铸生产GCrl5,这条生产工艺流程是可行的。

参考文献

[1]赵沛,成国光,沈甦。炉外精炼及铁水预处理实用技术手册。北京:冶金工业出版社,2004,354-365。

- 上一篇:矩形坯内部裂纹的分析及防止措施 下一篇:连铸板坯表面点状缺陷的形成机理

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页