大方坯连铸机活动段支撑架的工作可靠性研究

来源:段明南,李山青,杨建华,陈军,全基哲 |浏览:次|评论:0条 [收藏] [评论]

大方坯连铸机活动段支撑架的工作可靠性研究

段明南1, 李山青1, 杨建华2, 陈 军1, 全基哲1

(1.宝钢股份研究院设备研究所,上海 201900; 2.宝钢股份分公司炼钢厂,上海 201900)

摘 要:为校核全新设计的大方坯连铸机活动段铸辊支撑架的工作可靠性,根据活动段支撑架的实际工况进行载荷分类,以有限元数值分析软件为载体,分别计算活动段在设计工况下的动态拉坯阻力与动态铸坯鼓肚力,采用传统理论算法确定活动段的静载荷。以计算所得各载荷值为边界条件,对活动段支撑架进行应力仿真分析,分析结果发现该设计方案的不合理性并推翻了原设计,这为铸机活动段支架的力学分析计算提供了一种科学的校核方式,也为某钢铁厂能按期安全使用活动段支架提供了技术支撑。

关键词:连铸;活动段;支撑架;有限元

方坯连铸机的活动段是连接结晶器与导向段的桥梁,其刚度水平是影响铸坯质量的关键。活动段由导向辊、支座、调整辊组件等组成。它的作用主要表现在:引导引锭杆顺利进入结晶器;对浇铸中的铸坯起多点支撑作用。处于活动段的铸坯因为表面冷却时间短、坯壳薄、鼓肚严重等因素,一旦冶金通道的型腔变形严重就易引发铸坯缺陷或浇注事故,造成严重后果,因此活动段刚度满足生产要求是其最为基本的设计标准[1]。针对于此,本文首先采用热弹性模型对铸坯与铸辊之间的鼓肚力、拉坯阻力进行仿真分析,运用分析结果对全新设计的大方坯活动段铸辊支撑架进行综合应力分析,校核其可靠性,确保活动段支撑架的生产使用安全。

根据大方坯连铸机的生产工况可知,活动段铸辊支撑架的承载主要分为三个方面:铸坯鼓肚力、拉坯阻力及静载。下文分别计算3种载荷值,并以所得结果为边界条件,运用有限元数值分析软件ANSYS对框架整体进行仿真分析。

1 确定载荷

由活动段铸辊支撑架的实际工况可知,支撑架承受静载与动载的综合作用,其中动载荷为铸坯鼓肚力与拉坯阻力,可通过有限元动态仿真求得;静载与安装及生产工艺有关,可通过理论计算求得。

1.1 计算铸坯鼓肚力与拉坯阻力

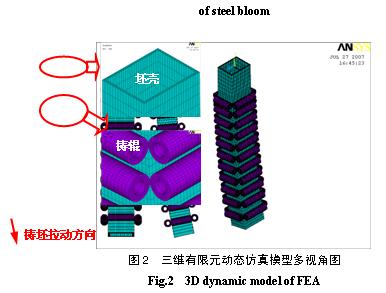

铸坯鼓肚力与拉坯阻力可通过建立三维有限元动态模型即可实现求解。

1.1.1 建立三维动态有限元模型

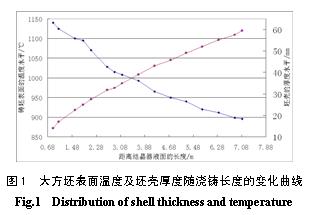

由炼钢厂实际生产要求及供应商提供的原始设计参数曲线(如图1所示),可根据供应商提供的坯壳厚度随浇铸长度的变化曲线来建立活动段铸坯-铸辊之间的接触非线性有限元模型如图2所示。

1.1.2 确立动态模型的边界条件

由供应商提供的图1曲线以及支撑架与铸辊之

间的传力作用可确定仿真模型的边界条件[2],具体如下:

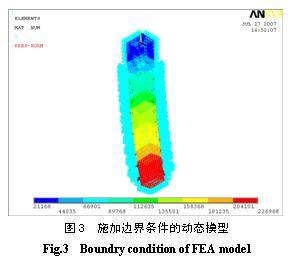

(1)施加钢水在铸坯内部坯壳面上的静压力,且该压力从结晶器弯液面开始,随铸机深度逐渐升高;

(2)根据图1曲线施加随浇铸长度变化分布的铸坯温度分布,模拟铸坯的温度分布;

(3)坯壳的厚度与强度直接决定了活动段各部位铸辊的受力状态,包括鼓肚力与拉坯阻力,因此铸坯的坯壳厚度的确定是铸辊受力分析的关键所在。在实际生产中,现场会根据需要实现不同拉速与过热度,这势必造成坯壳厚度的波动,由文献[3]可知活动段坯壳厚度值会在15%内波动,且由设计商的坯壳凝固厚度曲线(见图1)可知活动段出口处厚度为38mm,故此,计算铸辊受力时,活动段出口处的坯壳厚度可分别取为:38×(1±7.5%)= 35.15~40.85 mm基于此,确定计算3个工况,坯壳厚度分别为:35.15mm/38.00mm/40.85mm,以计算3种坯壳厚度所得最大鼓肚力以及拉坯阻力为后期计算的标准。

(4)建立铸辊与铸坯之间的接触对,约束所有铸辊的自由度仅为转动,并设定滚动摩擦系数;在模型的铸坯头部施加恒定的拉坯速度。

施加边界条件后的模型如图3所示。

该模型为计算铸坯鼓肚效果与拉坯阻力,将模型建为一种中空的条形物,以便于边界条件的施加。为详细描述模型在活动段坯壳的强度变化规律,通过施加图1中的温度分布曲线与材料弹性膜量及泊松比随温度变化规例来进行综合定义,具体如下:

(1)弹性摸量:对于活动段坯壳温度基本保持在900℃以上,可选择900~1441℃之间公式(固

相限)[4];1441(固相线)~1514℃(液相限)采用铸坯两相区中两种晶体的成分比例来确定弹性摸量。

(2)泊松比:0~1441℃(固相限)之间泊松比采用线性递增公式;1441~1514℃泊松比根据两相区晶体的强度级别以及所占有比率进行等级换算,并在1514℃时确定钢水的泊松比为一个极大数——0.4999,以确保模型材质能足够近似的模拟实际钢水的静力特征:当温度高于液相线时,E数量级要足够低,以削减额外的结构变形应力,即定义E为固相线值的0.01~0.001倍的水平;当温度高于液相限时,热膨胀系数的确定要保证热膨胀应力足够低;液态体积摸量E/(1-2r) 与室温下的E/(1-2r)近似相等为准[5]。

(3)密度:在不同温度水平钢水的密度值呈现一定规律性的波动,1441~1514℃时,密度公式2为:

式中, 为钢水处于固态时密度,取7400kg/m3;

为钢水处于固态时密度,取7400kg/m3; 为钢水处于液态时密度,取7000kg/m3;

为钢水处于液态时密度,取7000kg/m3; 为两相区钢水的固相率,%[6]。

为两相区钢水的固相率,%[6]。

1.1.4 动态模型的分析结果

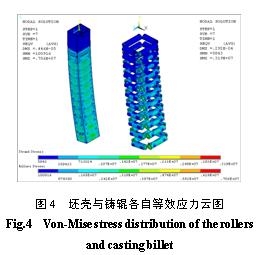

限于篇幅,下文仅列出坯壳厚度为40.85mm时拉坯工况的分析结果,由所得铸辊与铸坯的应力模型,可得图4所示。

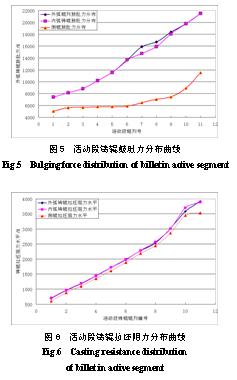

由铸辊支反力(X向、Y向与Z向)可分别提取得到铸辊的鼓肚力与拉坯阻力,如图5与图6所示(注:等效应力为材料力学中的第四强度理论的米赛斯等效应力)。

(1)铸辊鼓肚力水平随钢液深度的增大而增大,最高鼓肚力发生在活动段内外弧最底部的一对铸辊处,可达22000N。这说明在活动段区域,虽然铸坯的坯壳随浇铸长度的增加而增厚,抵御钢液的鼓肚能力强度也相应增加,但是此时的钢液静压力也急剧增大,以至铸坯鼓肚力反而增大;同时,相对于内、外弧,侧辊鼓肚力要低许多,最大仅为12000N;

(2)拉坯阻力水平随着钢液深度的增加而增大,呈现较为规则的线性关系,这种规例与鼓肚力的分布曲线是相辅相成的,因为鼓肚力增大,造成足辊对坯壳的阻力增大,拉坯阻力因此而急剧增大;且侧辊与内、外弧的拉坯阻力水平相差较小,仅为几十牛,这是铸坯侧面与铸辊之间的接触始终为平面鼓肚,而内、外弧存在典型的弯曲鼓肚,故此侧面在承受较小鼓肚力时却能产生与内、外弧相当的拉坯阻力;其中,最高拉坯阻力发生在活动段最底部的内外弧铸辊处,可达4000N水平,这是与鼓肚力的分布规律一致的。

1.2 确定支撑架的静载荷

活动段支撑架所承受的静载主要是重力,具体可分为:

(1)支撑架所支撑铸辊的自重:铸辊的自重主要包括铸辊辊套、轴承、连接螺栓、冷却通水管等构件的重力,可分别均分于各个铸辊与支撑架的连接凸台的受力面处,方向为垂直向下,如图8所示;

(2)活动段铸辊冷却水重力:浇注过程中,铸辊内部必须通冷却水,以确保铸辊保持高刚度与耐磨损的特性,其冷却水自重可通过计算活动段铸辊冷却水腔、冷却水管容积的体积来获得冷却水自重,可均分至各个铸辊的凸台受力面上,方向垂直向下,如图8所示;

(3)活动段支撑架自身的重力作用,可通过定义框架材质密度以及重力加速度来获得。

由以上三类静载荷跌加可得,活动段支撑架所承受的总体静载水平为:40950N。

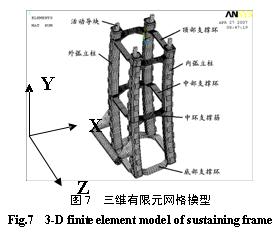

2 建立有限元模型

根据设计商的设计图纸,按实体等比例建立三维有限元模型。该模型采用三维六面体等参单元(solide45)与三维壳单元(shell43)相结合[8],具体模型如图7所示。

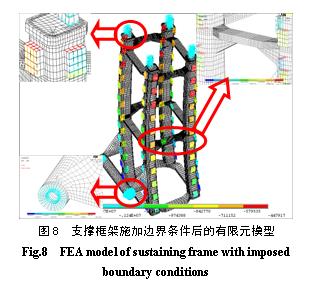

3 确定边界条件与材料模型

由以上两节计算所得的载荷分布,可在各承载面上施加相应载荷,具体如图8所示。

原始设计材料为16Mn,属低合金结构钢,它具有良好的综合力学性能、焊接性能及低温冲击韧性,化学成分为:w(C)=0.12%~0.20%,w(Mn)= 1.20%~1.60%,w(Si)=0.20%~0.65%,w(S)≤ 0.045%,w(P)≤0.045%[10]。

力学性能(以直径20~36mm为例):抗拉强度470~620N/mm2,屈服应力≈345N/mm2。

4 计算结果分析

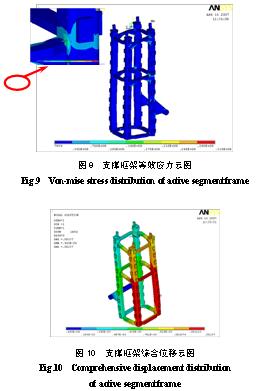

通过计算即可获得分析结果。基于活动段的设计要求,分析结果主要针对支撑框架的在三个方向的刚度以及等效应力分布规律,具体如图9与图10所示(限于篇幅,仅列两图)。

由模型的分析结果,可得如下主要结论:

(1)活动段支撑架等效应力水平最高可达315MPa,主要分布于中部支撑环与两根外弧立柱的连接区域,此处主要采用焊接方式连接,且焊接方式往往容易产生焊接缺陷,因此,过高的应力集中往往是造成支撑架发生开裂失效,从而造成框架变

(2)支撑架的位移分布结果中,最大综合位移水平可达1.37mm,主要分布于中部支撑环与底部支撑环之间的内弧立柱区域;其中,X向最大位移可达0.807mm,Y向可达1.288mm,这对于大方坯的辊缝精度(操作现场要求达到 )过大,且处于活动段区域,直接影响铸辊的辊缝分布,造成生产事故。

)过大,且处于活动段区域,直接影响铸辊的辊缝分布,造成生产事故。

基于以上结论可知,供应商提供的这种大方坯活动段支撑架的结构设计不符合实际大方坯连铸安全生产的需求,必须尽快修改设计,确保大方坯铸机能准时投产。

5 结论

通过本次分析可得如下主要结论:

(1)综合考虑支撑框架的所有工作受载后所计算的最大应力水平高达315 MPa,该应力水平与支撑框架的材料16Mn的屈服极限几乎相当(345 MPa),因此,该支撑框架在生产中极易产生塑性变形,以至影响冶金通道的辊缝参数,影响铸坯质量。

(2)支撑框架刚度过低,在3个坐标方向的变形量基本达到1 mm水平,严重威胁到辊缝分布;且支撑框架腰环支撑筋板的结构设计有明显缺陷,是造成应力集中的主要原因,应修改原始设计。

基于以上,该支撑框架的结构强度和刚度都存在明显缺陷,根据与供应商进行相应的技术谈判,获得了设计方的认同,在大方坯连铸设备改造的前期及时否定了活动段的这种设计形式,为设备改造节约了大量时间,同时,本次分析为铸机活动段支架的力学分析计算提供了一种通用的校核方式,也为连铸厂能按期安全使用活动段支架提供了有力支持。

参考文献:

[1] 韩 锐. 方坯连铸机导向架的工艺方案[J]. 机械管理开发,2001.11.

[2] 焦晓凯,秦 勤,吴迪平,等. 板坯连铸铸坯鼓肚变形的仿真研究[J]. 冶金设备,2007(1):9~11.

[3] 王宝峰,丁 国等. 大方坯在连铸过程中传热及凝固规律的数学模拟[J]. 炼钢,2002(10):15~18.

[4] H.Mizukami, K. Murakami and Y. Miyashita, Mechanical properties of continuously cast steel at high temperatures[J], Nihan Kohan Cororation, Tetsu-to-hagane(Iron and Steel), 1977,.63(146): 652.

[5] 荆德君. 连铸结晶器内钢水凝固过程热和应力状态数值模拟研究[D]. 北京科技大学硕士学位论文.2000.

[6] 陈家祥. 连续铸钢手册[M]. 北京: 冶金工业出版社. 1991.

[7] 刘鸿文. 材料力学第三版[M]. 北京:高等教育出版社.1999.

[8] 尚晓江,邱 峰,赵海峰,等. ANSYS结构有限元高级分析方法与范例应用. 北京:中国水利水电出版社.2006;

[9] 邢静忠,王永刚,陈晓霞,等. ANSYS7.0分析实例与工程应用 [M]. 北京:机械工业出版社. 2004.

[10] 徐灏. 机械设计手册(第一卷)[M]. 北京:机械工业出版社. 1998.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页