船板钢板坯连铸二次冷却优化的研究

来源:刘青1,王先勇1,胡志刚2,孙玉虎2,王欣1,卿家胜1,赵彦华2 |浏览:次|评论:0条 [收藏] [评论]

船板钢板坯连铸二次冷却优化的研究

刘青1,王先勇1,胡志刚2,孙玉虎2,王欣1,卿家胜1,赵彦华2

(1.北京科技大学冶金与生态工程学院,北京1 0008 3;

2.邯郸钢铁股份有限公司,河北邯郸05601 5)

摘要:采用试验和数值模拟相结合的方法,建立了热分析有限元模型,重点研究了船板钢板坯的凝固传热过程,并利用实测温度和计算温度的比较验证了模型的准确性。通过改变二冷区喷嘴的选型及布置,水流密度在铸坯宽度方向上的分布较优化前均匀,相应处铸坯表面温度场分布也随之均匀。在优化喷嘴选型和布置的同时,进行了二冷配水参数的优化,优化结果显示铸坯表面温度分布更趋合理,满足含铌船板钢板坯浇铸的要求。

关键词:连铸;船板钢;板坯;喷嘴;布置;温度

在板坯连铸生产过程中,二次冷却关系着铸坯的产量和质量。研究表明,连铸坯内部裂纹、表面裂纹、鼓肚、中心偏析等缺陷的形成和发展都与二次冷却有密切的联系【1】。高强含铌船板钢主要用于造船工业上,使用环境较为恶劣,对材料的性能要求很高。钢中加入Nb可以产生显著的晶粒细化和中等的沉淀强化作用【2、3】,能够提高钢的强度、韧性、耐腐蚀性,但在高温条件下会降低钢的高温塑性。铸坯温度低于950℃时开始析出Nb(C、N)【4】,析出的“鼻子”温度为900℃【5】,正好落在奥氏体相低温区域,导致铸坯的高温延塑性变差,容易使铸坯产生裂纹缺陷等问题。因此,优化和控制二次冷却十分重要。

某厂板坯连铸机在生产含铌船板钢的过程中,在现行设备和工艺条件下,铸坯出现了诸如铸坯裂纹等质量问题。本研究主要在喷嘴冷态测试的基础上,从喷嘴选型、布置等方面,结合铸坯温度场的模拟对二次冷却进行系统优化研究,确保铸坯能够均匀冷却,对保障铸坯质量具有重要的意义。

1板坯凝固过程温度场仿真

1.1连铸机主要工艺参数

研究铸机为直弧形板坯连铸机,弧形半径10.0m,浇铸断面尺寸1800mm X 220mm,工作拉速0.8~l.2m/min,浇铸钢种为高强度船板钢、普通碳素钢等;铸机二次冷却区共分为13段,足辊段采用水冷却,2~13段内、外弧采用气雾水冷却。

1.2模型的建立

板坯连铸凝固模型采用运动坐标系的二维切片法,建立二维非稳态模型,研究该切片从弯月面开始到空冷结束,以拉坯速度向下移动过程中所经历的传热过程。在模型的建立过程中,作了如下假设【6】:(1)忽略拉坯方向传热和弯月面处的传热,仅考虑铸坯横断面上的传热;(2)铸坯的传热简化为二维非稳态传导传热;(3)二冷水覆盖部分铸坯表面时,铸坯角部未被二冷水覆盖部分加载辐射及空气对流边界条件。

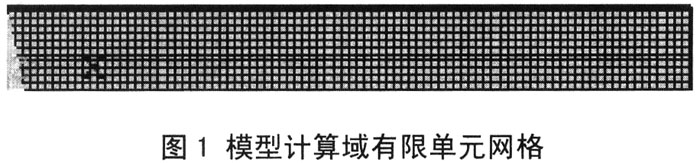

利用板坯截面的中心对称性取1/4截面建模。模型计算域的有限单元网格如图1所示。在模型中,板坯中心线为X,Y轴线,按绝热边界条件处理;结晶器和空冷区给出求解域边界上的热流密度,按第2类边界条件处理;水冷区给出求解域边界上的热交换系数,按第3类边界条件处理。

1.3现行工艺条件。F温度场仿真

1.3.1喷嘴的型号及布置

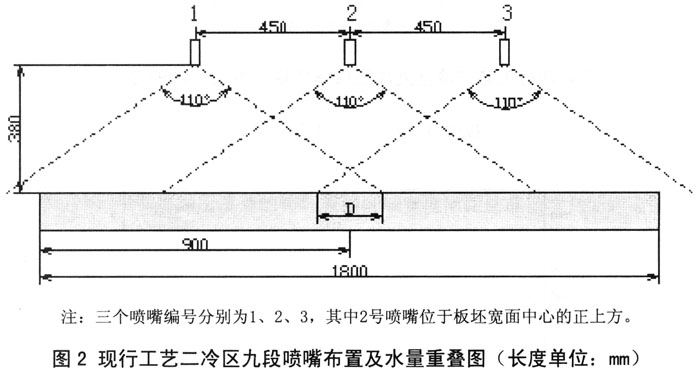

现行工艺条件下,二次冷却区1段为足辊段,足辊宽面有2排喷嘴,每排布置9个喷嘴,足辊窄面有5排喷嘴,每排布置1个喷嘴;2~3段奇数排每排布置6个喷嘴,偶数排每排布置5个喷嘴,4~1l段每排布置3个喷嘴,12~13段每排布置2个喷嘴。二冷中的矫直区是铸坯易产生裂纹、偏析等缺陷的关键区域,该板坯连铸机的连续矫直区位于二冷的9~11段。选取矫直区九段的喷嘴为研究对象,重点分析现行喷嘴的工作状态对铸坯冷却的影响。九段喷嘴现行布置形式及7k量交叉重叠情况见图2。

从图2中可以看出,在喷嘴之间的间距均为450mm,距铸坯表面的距离均为380mm,且喷嘴的喷射角为110°时,三个喷嘴的喷淋覆盖面积达到了1985mm,大大超过了铸坯的宽度1800mm,另外,由于单个喷嘴的喷射范围大,板坯宽面中心处出现了三个喷嘴水量相互冲击叠加的区域,叠加区域宽度D为189彻。

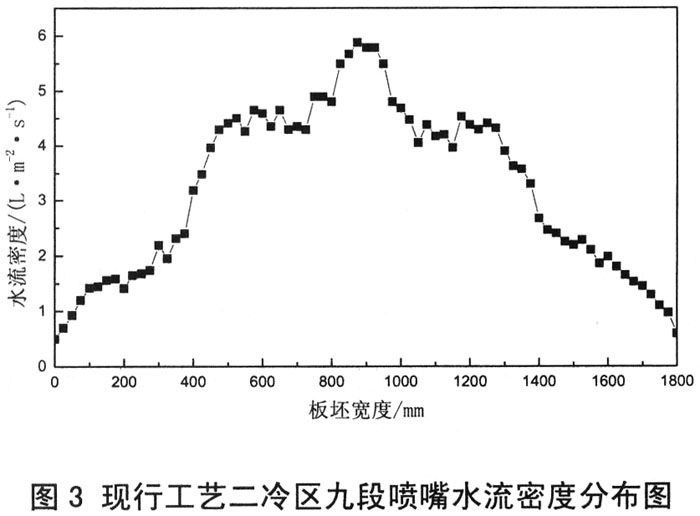

影响二冷不均匀的主要因素有喷嘴的自身特性、选型、布置方式、冷却水量分布情况等。二冷区冷却强度常用比水量来表示,也可以用水流密度来表示,水流密度即指单位时间铸坯单位面积上接受的水量,而且水流密度可以直接通过测试得到。为了评价喷嘴布置的合理性,采用数值叠加的方法考察多个喷嘴按一定间距布置时整体水流密度的分布情况”’。二冷区九段现行喷嘴型号均为HPZ2.1—110B30,现行布置情况下水流密度分布情况见图3。

从图3可以看出,由于板坯宽面中心部位受三个喷嘴水量的冲击叠加,水流密度在整个铸坯宽度方向上分布很不均匀,中心部位的水流密度明显高于两侧,呈现山峰状。导致冷却不均匀,易引起铸坯缺陷。

1.3.2温度场仿真结果分析

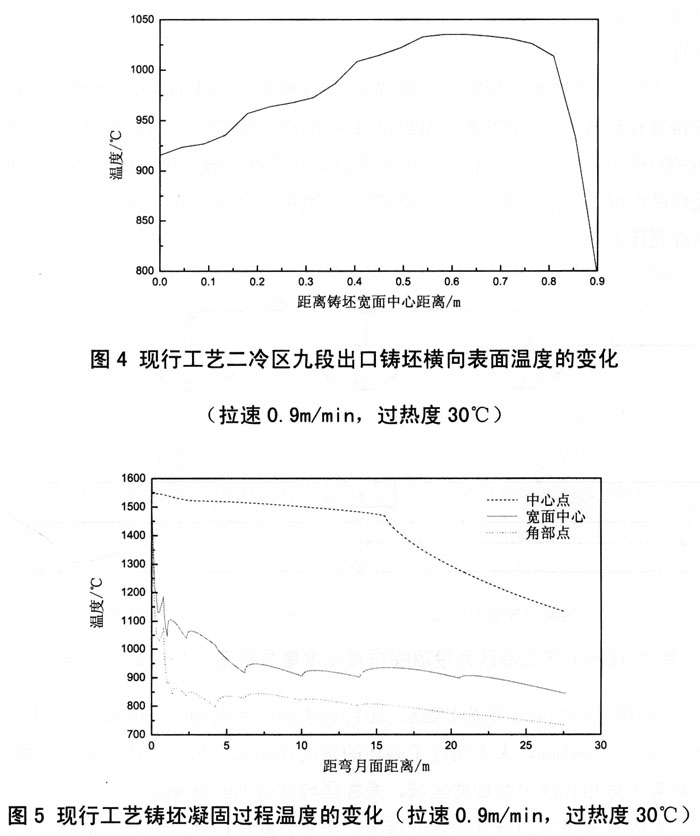

在现行工艺下(现行配水工艺参数采用的是经过第一阶段优化后的二冷配水参数,简称配水方案一),对整个板坯的凝固过程进行系统仿真分析,得到二次冷却区九段出口铸坯表面横向温度的变化及整个板坯凝固过程温度的变化,结果分别如图4、图5所示。

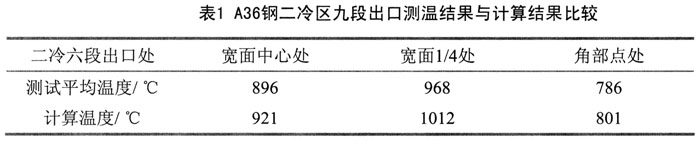

在现行工艺下,连铸机生产含铌船板钢A36的过程中,采用智能红外测温仪检测铸坯凝固过程中二冷区九段出口板坯表面不同三点的温度,测温结果见表1。将实验测得数据与图5的仿真结果进行对比。计算结果普遍比实测温度偏高,主要原因是铸坯表面凸凹不平,使铸坯的黑度系数变大、检测温度偏低。而在计算中认为铸坯表面是光滑平整的,另外,考虑到水流密度大的地方测温时受水雾影响也较大,如宽面四分之一处实测与计算的偏差值就比角部处的大。所以,计算的温度较实测值普遍偏高,最大相对误差4.34%,由此认为计算的温度值较准确,所建立的模犁是合理、准确的。

图4中的温度曲线显示,铸坯宽面中心处的温度仅为921℃,远低于同一断面上的最高温度1028℃,也低于铸坯宽面1/4处的温度,温度分布极不均匀,说明了图3中的水流密度分布的不均匀对温度分布产生的影响。

从图5的温度曲线来看,在试验水量下,整个铸坯的表面温度分布不是很合理,角部温度一直处于较低的水平。铸坯宽面中心的温度在出矫直区前最高为1100℃,最低为916℃,虽然均在900℃℃以上,但含铌钢属于裂纹敏感性钢种,铸坯温度小于950℃时析出的Nb(C、N)会导致钢的高温性能变差。距弯月面13.89m~20.57m的连续矫直区,此区间的温度居于930℃左右,是引起铸坯裂纹产生的高发区,对铸坯的质量极为不利。因此,对现行二冷系统进行更深入的优化研究,寻找适合于含铌钢连铸生产的工艺是十分必要的。

2二冷喷淋系统优化

在充分考虑最小技术改造投入的目标下,保持二冷系统喷淋架不变,在上述研究的基础上,主要从喷嘴的选型与布置及配水参数优化的角度对二次冷却系统进行优化。

2.1喷嘴选型与布置的优化

喷嘴的布置应以实现铸坯均匀冷却为根本目的,其布置应遵循以下原则:在铸坯的横向方向上,表面冷却均匀,即喷嘴的水流密度分布要尽可能均匀,铸坯角部的水流密度应比中心处小;在一定冷却区域内,沿拉坯方向水流密度应均匀;为避免角部过冷,喷嘴喷淋所覆盖的铸坯表面区域宽度随距结晶器弯月面距离的增加而逐渐减小;另外,还应考虑夹辊的分布情况。

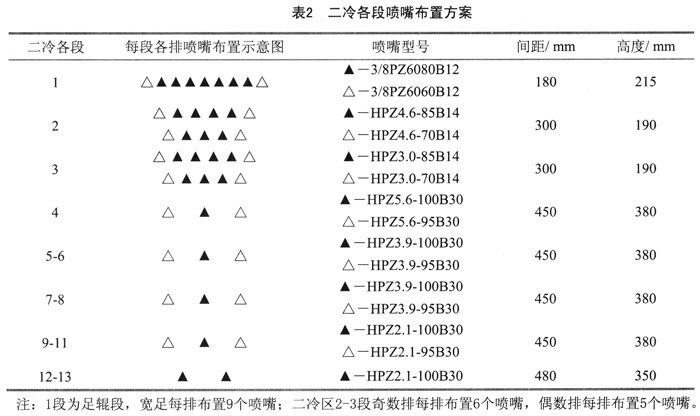

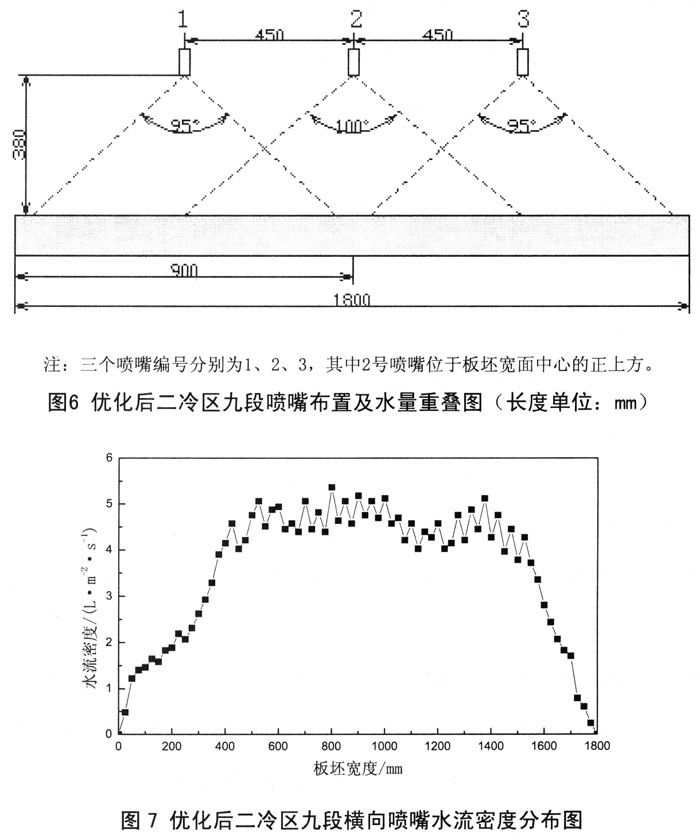

通过对新设计喷嘴的冷态性能测试以及对该铸机二冷系统的评估,在喷淋架不变的情况下,为了避免角部温度过低,每排边角部采用喷射角稍小型号的喷嘴。二冷区各段喷嘴的布置情况见表2。在喷嘴问距和高度不变的情况下,按照新的喷嘴选型和布置后,九段喷嘴喷淋情况见图6,相应的水流密度分布情况见图7。

由图6中可以看出,喷嘴喷淋水的分布同工艺优化前相比,在铸坯宽面中心部位没有出现三重水量叠加的现象,而且由于l、3号喷嘴选取的喷射角是95°,距离铸坯两边侧各有约35mm的部分没有喷水,在某种程度上有利于提升边角部温度。采用新的喷嘴选型后,从图7可以看出,水流密度整体分布相对比较均匀,边角部的水流密度较小,可有效防止角部过冷现象的出现。

2.2配水参数的优化

影响铸坯凝固过程的主要工艺参数有过热度、拉速和比水量。研究【8、9】表明在拉速一定的情况下,过热度对铸坯温度场的影响相对于水量的影响较小,在二冷配水中,过热度的影响可以不考虑。因此,保持过热度不变和拉速恒定的状况下,调节比水量可以使得铸坯表面温度更趋于均匀变化,从而减小凝固前沿由温度梯度引起的应变。若能使之处于临界应变范围之内,就可以有效地防止铸坯产生内裂纹。

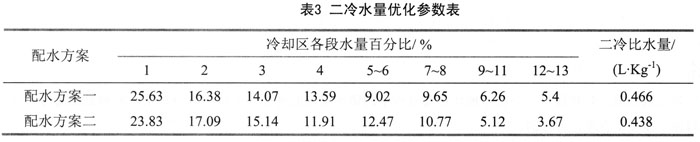

确定工艺优化方案时,应控制表面降温速率不超过为200"C/m,回温速率不超过为100℃/m,且保证温度不掉入矫直脆性“口袋区”。针对配水方案一的情况,应适量减小比水量,同时,减弱4段以及矫直区的冷却强度,综合考虑上述因素,最终确定的优化冷却强度参数(配水方案二)如表3所示。

2.3优化后的仿真结果分析

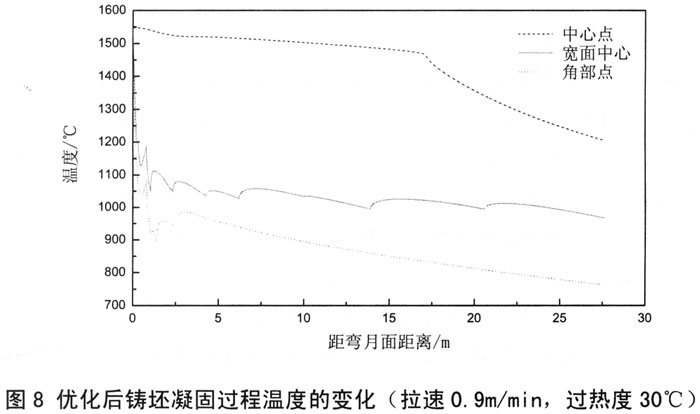

优化二冷参数后,铸坯在整个二冷段的表面温度分布比原工况更趋均匀,如图8所示。同图5铸坯凝固过程的温度曲线相比,优化后铸坯宽面中心的温度,最高点温度上升了约9℃,最低点上升了约70℃,同时角部点的温度也有较大幅度的提高。整个铸坯的温度在出矫直区前基本上保持在980℃以上,避免了Nb的低熔点化合物析出对铸坯高温延塑性的不利影响,有效减小了矫直过程中应力作用可能引起的铸坯裂纹产生的几率、内部或表面裂纹等质量缺陷。

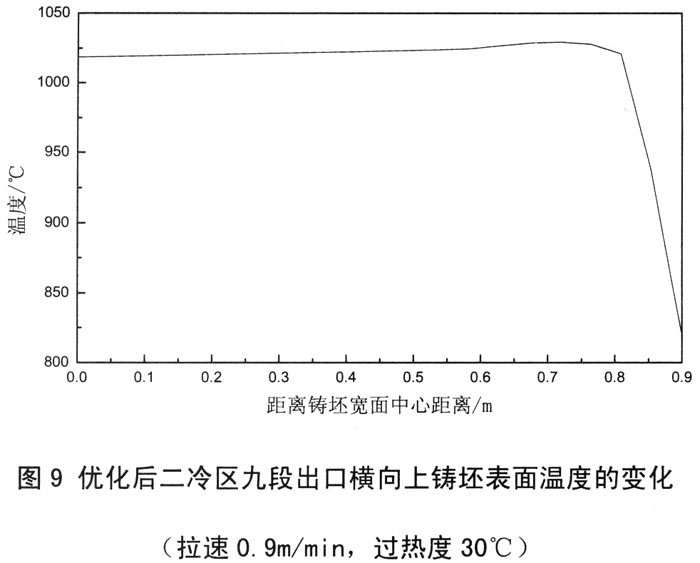

由于优化喷嘴的选型和布置后水流密度分布比较均匀,相应铸坯横断面上温度分布也随之均匀,如图9所显示二冷九段末铸坯表面横向上的温度变化,宽面中心部分和1/4处的温度基本上保持一致,在接近边角部时,温度逐渐下降,达到角部最低温度800~C。温度分布的均匀性降低了热应力,对于减小铸坯发生内裂纹,起到了良好的促进作用。但实际效果还有待于进一步的验证。

3结论

(1)建立板坯凝固传热模型,分析了板坯在凝过程中的铸坯温度的变化,并将仿真分析果与实验数据进行对比分析,验证了模型是合理、可行的。

(2)喷嘴选型和布置的不合适导致水流密度分布不均匀,同一横向截面进行的温度仿真说明了水流密度分布不均对温度的影响很大。

(3)在喷淋架不改变的前提下,并考虑了水流密度分布和角部过冷等因素,进行了喷嘴的选型。结果表明优化后水流密度在铸坯宽度方向上分布较为均匀,相应处的温度分布也比较合理,同时角部温度也有较大的提高。

(4)通过优化二冷工艺参数,使得铸坯在整个二冷区的表面温度分布趋于均匀。矫直区的温度高于980~C,保证含铌钢在矫直的过程中避开高温脆性区,能够有效的防止铸坯产生裂纹,提高铸坯的质量。

[参考文献]

[1]朱立光,周建宏,王硕明等.基于目标温度的方坯连铸二冷配水方案研究.炼钢[J],2006,22(2):34-38

[2]王有铭,李曼云,韦光.钢材的控制轧制与控制冷却[M].北京:冶金工业出版社,1995.

[3]TITHER G,ZHANG S H.Newly Developed High Strength Steels in Japan.Proc Conf.On HSLA Steels: Processing.Properties and Application[M].Beijing,China:TMS,1990,33.

[4]郭守真,杨王越,陈国安.铌对低碳钢形变强化相变的影响[J].北京科技大学学报,2007,29(6):5862590.

[5]JONAS J, WEISS I. Interaction between recrystalliza2tion and precipitation during the high tempei’ature deformation 0f HS!。A steels[J].Metal Transa(:tion,1979,(10A):8312840.

[6]孟令舟,刘青,王宝等.二冷水覆盖面积对20~:rMnTiH连铸冷却效果影响的研究.钢铁研究学报[J],2008,20(增 刊1):159一162.

[7]靳星,陈登福,王青峡等.板坯连铸二冷喷嘴性能测试及应用.过程工程学报[J].2008,8(增刊1):161-165.

[8]王欣.邯钢板坯连铸凝固传热数学模型的研究[D].北京:北京科技大学,2008.[9]赵莉萍,王宝峰,麻永林等.不锈钢板坯连铸温度场记二冷配水优化的研究.炼钢[J],2003,19(2):41-43.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页