钢中氧化物系夹杂物的微细分散控制

来源:肖英龙 |浏览:次|评论:0条 [收藏] [评论]

钢中氧化物系夹杂物的微细分散控制

肖英龙

1 前言

目前,为了去除对钢铁产品性能有害的非金属夹杂物已进行了大量的研究。这些有害夹杂物尺寸一般多在50μm以上。从20世纪90年代,钢铁行业的研究指出,对数微米直径的钢中氧化物分布及成分进行控制,可以使之成为钢凝固后析出物的析出核,从而提高产品特性。这就是氧化物冶金学,并在此基础上对其应用技术进行了开发。本文从物理化学的观点,介绍了在炼钢工艺中氧化物系非金属夹杂物的控制技术。

2 氧化物系非金属夹杂物在冶金学中的作用

2.1 MnS析出核

通过改变脱氧方法,对钢中氧化物粒子对析出核的影响进行了研究,并利用EPMA(电子探针)观察了MnS的分布。

在钢中氧浓度(即氧含量)极低(小于9ppm),基本上不存在氯化物的材料中,MnS位于偏析区域内,即Mn发生偏析。而在Mn-Si-Zr复合脱氧材上,无论是否有Mn偏析,氧化物粒子和MnS分布均匀,表明在氧化物粒子中析出了MnS。另外,在Al脱氧材上,析出的MnS氧化物粒子极少。以上事实说明,由于钢液脱氧方法不同,钢中MnS析出的分布状态有很大差异。

2.2晶内铁素体相变核

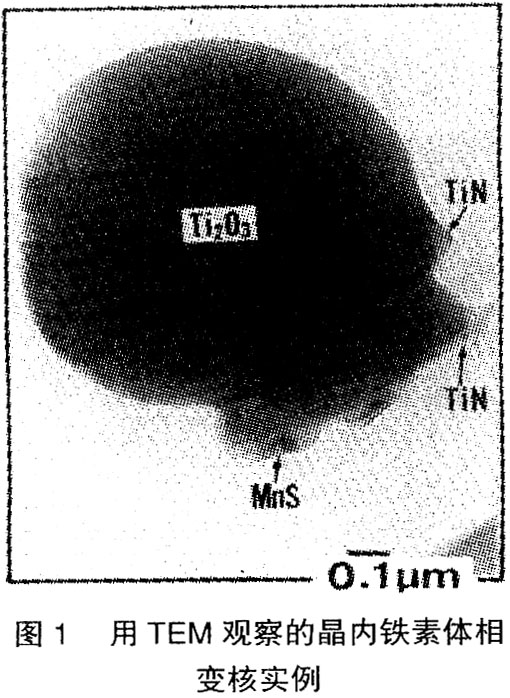

图1表示晶内铁素体(下称F)的相变核,即在Ti系氧化物中析出了MnS和TiN。图2中所示相变核由Ti-Mn氧化物、MnS、TiN组成。Ti-Mn氧化物不但成了MnS和TiN的核出核,而且能抑制F从晶界析出。MnS降低了Ar3相变点。因其共格性,TiN使生成F变得容易了。

2.3组织微细化

为使钢获得致密的凝固组织,对形核容易的基质已进行过大量研究。例如,将各种氮化物和碳化物分散于钢液中,在与δ铁中晶格共格性良好时,凝固时的过冷度降低。据此可知,TiN也是适用的。另外,对氧化物也进行了同样的实验。结果表明,与δ相的晶格非共格度小的稀土(REM)氧化物在过冷度低时,对δ铁的形核是有效的。而且,进一步研究表明,TiN粒子对于促进焊接部位形成微细凝固组织非常有效。

以往研究表明,可利用微粒子的钉扎作用抑制凝固后晶粒长大。因此,为了改善焊接熔合线附近接合面的韧性,进行了很多关于利用TiN进行晶粒细化的研究。并且,为了进一步改善HAZ(焊接热影响区)的韧性,开发了即使在高温下也能将氧化物和硫化物微小粒子分散的钢。

这样,将作为析出核和相变核或对晶粒长大产生钉扎作用的细小粒子,单独分散或利用如氧化物—硫化物—氮化物—碳化物的析出顺序的控制,进行复杂的材质控制。

3 氧化物系夹杂物控制

3.1 MnS析出的机理

将氧化物粒子作为析出核加以利用时,首先要找到容易成核氧化物的必备条件。对于能对多种材质产生影响的MnS析出物进行了研究,结果表明,具有硫溶解度的熔融氧化物适合作为MnS的析出核,原因说明如下。

(1)易成为MnS析出核的氧化物

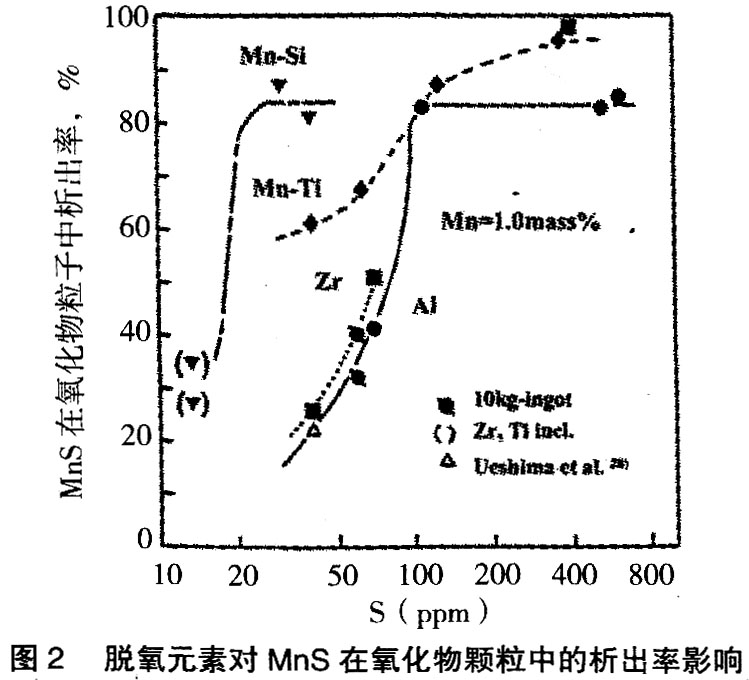

图2为脱氧元素对MnS在氧化物颗粒中的析出率的影响。进行实验室实验时,在不同的脱氧元素和硫含量下,对MnS在钢中氧化物的析出率进行了解析。这里的析出率是以测定视野内的全氧化物粒子数作为分母,将析出MnS的氧化物粒子数作为分子而取其比值。该比值代表有多少比例的氧化物粒子作为MnS的析出核而发挥作用,而且规定钢中的Mn含量一定(=1.0%)。

试验结果表明:利用Al和Zr脱氧时,在硫含量小于100ppm的条件下,MnS析出率

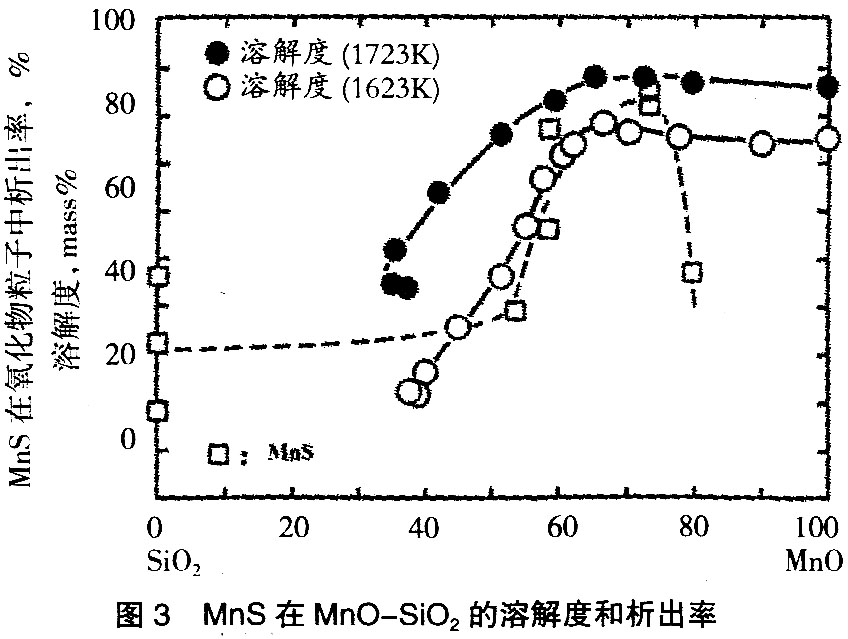

随硫含量的下降而急剧下降。另一方面,利用Mn-Si脱氧时,即使硫含量较低,也能一直保持高的MnS析出率。这就是说,当S含量大于等于100ppm时,无论氧化物是何种类,MnS都会以氧化物为核析出。但当S含量小于100ppm时,MnS的析出在很大程度上取决于氧化物的种类。研究了在氧化物MnO-SiO2系的MnS溶解度和MnS向氧化物的析出率(见图3),两者的趋势吻合一致。当MnO增至53%以上时,MnS的析出率也增至最大的65%。

(2)MnS在氧化物上的析出机理

Mn的加入而生成Mn系熔融氧化物粒子,S在氧化物粒子和钢液间进行分配。熔融氧化物的MnS溶解度高时,即使在钢液凝固后,Fe中Mn和S也会扩散至熔融氧化物表面而进行溶解。当氧化物成为固体时,在其表面就进行结晶,其后就担当了促进MnS析出的晶核的角色。随着进一步冷却,使钢中MnS和S的浓度积超过平衡溶度积时,就会在极小过饱和度下促进MnS析出。当温度再次下降时,就会因钢中的Mn和S的扩散而使MnS晶粒长大。

即使在S浓度低的条件下,也易成为MnS析出核的氧化物。除Mn-Si氧化物之外,还有Mn-A1和Mn-Ti氧化物。以上所述氧化物和硫化物的关系,即使是别的硫化物,如CaS和CaO-Al2O3之间也是符合的。另外,当S含量大于等于100ppm时,不论氧化物的种类,MnS析出率都较高。这是由于MnS浓度积变大而使析出的过饱和度变高造成。

3.2容易细微分散的氧化物的选择

为了利用氧化物将硫化物分散,找到使析出核的氧化物粒子直径变小的条件也是必要的。对于如何减少氧化物系夹杂物个数的研究已有大量报道,但基本上未见到将之细微分散并保持的尝试。为了将之细微分散,采用以下三种技术。

(1)利用难以集聚化的强脱氧元素

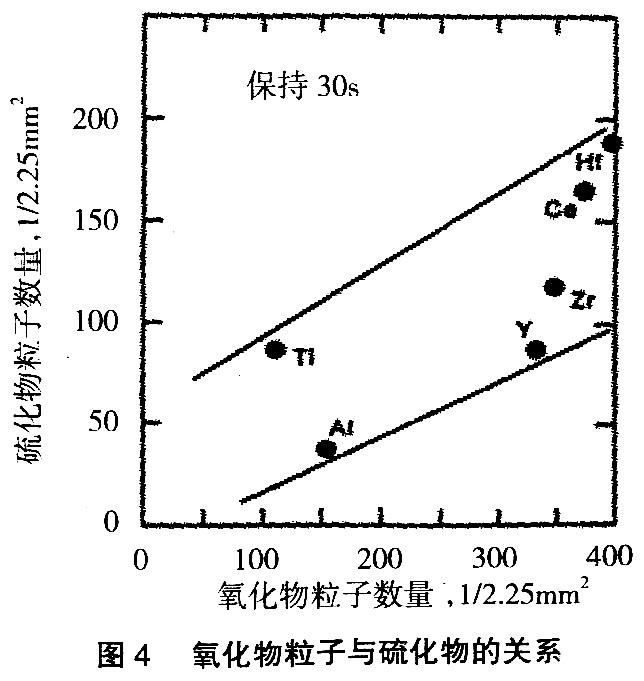

利用各种脱氧元素,对钢液进行了的实验室脱氧试验。图4为氧化物粒子与硫化物的关

系。结果表明,作为钢中脱氧产物的氧化物粒子数,按Ti<A1<Y<Zr<Ce<Hf的顺序增加。并且,Zr既能将存在于钢液中的氧化物细微化,也有因氧化物密度大而易分散的效果。虽然一般使用的Al是强脱氧元素,但其氧化物易凝聚而难以细微分散。

研究还表明,MgO粒子比Al2O3粒子难凝聚。这是由于前者与钢液的接触角较小造成。关于钢液中氧化物粒子的凝聚行为,除取决于氧化物种类外,钢液氧浓度和生成氧化物粒子数,以及从脱氧到凝固的过程时间也都产生影响。虽然较Al2O3,ZrO2难以聚集,但若用ZrO2脱氧时多量加入或从脱氧到凝固的时间过长,则ZrO2有聚集化的倾向。这是炼钢操作中需要注意的。

(2)利用在凝固中结晶析出的氧化物

实际炼钢操作中,从加入脱氧材料到钢液凝固的时间长,且浇注时注流流动状态是紊流。即使是难聚集的氧化物粒子,也会凝聚合并使个数减少。另一方面,因Ti没有很强的脱氧能力,在钢液凝固中结晶的氧化物凝聚合并的时间极短,故易细微分散。但因在凝固中结晶的氧化物受到强冷却影响,故在冷却速度快的连铸坯表面,都有尺寸数微米的微细氧化物粒子。反之,在冷却速度漫的连铸坯中心部位的粒子数却变少了。

(3)组合弱脱氧元素和强脱氧元素

为了弥补上述脱氧元素的不足,将弱脱氧元素与强脱氧元素组合是有效手段。如加入Ti对钢液脱氧后,再加入Zr进行脱氧,从而可以减小Ti的氧化物分布对钢液冷却速度的依赖陛。

3.3脱氧初期氧化物粒子的尺寸控制

为了控制微细的氧化物粒子,查明钢液脱氧初期的氧化物粒子尺寸的决定因素是重要的。由于想稳定氧化物析出核生成后的状态是困难的,故研究采用了实验室实验和解析方法,对钢液进行Al脱氧1 s后的Al2O3粒子进行观察。结果表明,对脱氧前钢液中氧浓度不同的试样,在脱氧1 s后Al2O3粒子的分布状态进行分析。若脱氧前钢液中氧含量不同,则生成Al2O3粒子的尺寸和数量差异也较大。

作为钢液脱氧初期的氧化物粒子的长大机理,一般是布朗运动、溶质扩散、斯托克斯上浮的差动凝聚及紊流凝聚。最新的研究表明,氧的扩散具有关键性作用。因此,控制脱氧前钢液的氧含量很重要。例如,将钢液氧含量控制在18ppm~26ppm时,用Al脱氧1s后的Al2O3粒子半径就可以降到0.3μm以下。

3.4硫化物的控制

作为组合脱氧元素对材质的影响,原来就有同时用Al和Ca脱氧而使力学性能提高的例子。这是由于生成低熔点的球状钙铝酸盐和加工时难变形的CaS,消除了力学性能的各向异性。由于加Ca后的形态控制对于中厚板和油气管线钢等高级钢的生产非常有效,故业界对加Ca量与夹杂物组成的关系,及CaO-A12O3-CaS系的热力学等问题进行了很多研究。并且,还开展了利用稀土元素对硫化物形态进行控制的研究。

另外,关于硫化物,近年已确认毫微(10-9)尺寸的硫化物(含CuS、CuZ-XS等)在钢中的生成,将用于材质的有效控制。

3.5实际操作中影响氧化物系夹杂的因素

对于实际操作中的夹杂物行为,实际生产和实验室的结果不同,其原因是多方面的。在实际操作中,对钢中夹杂物的影响因素更多。其中影响较大的因素有,如前述的脱氧前钢液中的氧含量、脱氧材料的加入方法与过饱和度及加入顺序、钢渣向钢液中的卷入、二次氧化、在钢包和中包及结晶器中夹杂物的凝聚和上浮行为等。因此,很多因素与钢中夹杂物的行为相关,且每个因素的作用是重要的。在氧化物冶金学中,这是首次将尺寸数微米以下的微细夹杂物均匀分散技术,与将数十微米或数百微米的有害夹杂物去除到极限的纯净(高清洁)化技术相结合的研究,可以期待对冶金学和材料科学发展中的推动作用。

4 展望和未来课题

氧化物冶金学的概念十分广阔,预计今后还将通过对钢中硫化物、氮化物和碳化物等多种析出物的控制,最终实现对材质的组织和性能进行控制。为此,在氧化物和MnS之间,求出各个析出物间的准确关系是很关键的。目前,已有关于TiN-MnS关系的研究报道。

未来技术的研究方向在于对超微粒尺寸的氧化物控制。但为了积极利用凝固中的结晶氧化物,需要抑制急冷凝固和凝聚合并(以免晶粒粗大)。这需要利用氧化物的界面控制,并通过控制钢液流动的电磁搅拌来实现。

目前,钢中氧含量已降至几个ppm,与其进一步减少夹杂物的数量,不如利用不同的组成控制使夹杂物无害化或实用化,降低生产成本。反之,在追求高洁净度时,采用将钢组织微细化则成为必要的新手段。

从促进循环使用和节省原材料的观点出发,希望通过氧化物进行组织控制,从而大幅度减少合金元素的使用。而且,可以期待氧化物冶金将向非铁领域发展。

- 上一篇:连铸机工艺设计若干问题的认识 下一篇:板坯连铸机扇形段强度和刚度分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页