唐山建龙二机二流板坯连铸高效改造实践

来源:苗宝光 |浏览:次|评论:0条 [收藏] [评论]

唐山建龙二机二流板坯连铸高效改造实践

苗宝光

(唐山建龙实业有限公司 唐山 064200)

摘要:主要介绍了唐山建龙板坯连铸系统高效改造的主要措施及取得的效果,说明了高效连铸的系统性、先进性。

关键词:板坯连铸;高效化;浇注速度;二次冷却

l 生产概况

唐山建龙实业有限公司二机二流R6m立弯式板坯连铸机由大连重工设计并安装,设计生产能力60万t/a,铸坯断面宽度为450~650 mm,厚度为150,180,200 mm。为了满足市场需求,进一步扩大产能,达到效能最大化,2006年10月份公司立项对原有工艺装备进行系统技术改造,拟生产铸坯断面宽度450~710 mm,年生产能力110万t。

2 主要改造项目

2.1 生产断面宽度由450~650 mm改造为450~710 mm

1)生产最大断面180 mm×710 mm的规格结晶器上口尺寸为722.5 mm,下口尺寸为716.07 mm,对结晶器的管螺母及螺杆的长度进行加工处理,调整范围由358.75~666.25 mm到408.75~728.25 mm,宽边足辊长度加长到750 mm。原宽边铜板水槽最大宽度为730 mm,因此水箱及铜板尺寸不用改变,足辊冷却水夹角120°,同时加装一组喷嘴。扇形段辊身长度均由原来的700 mm增加到750 mm。

2)在坯子断面加宽后,对二冷水的喷嘴角度及喷嘴到坯子表面的间距进行调整。

3)板坯每流所用的拉矫电机8台,原来每台2.2kW,为了满足大断面产品对拉矫力及扭矩的要求,经过载荷校核,在原来电机的基础上把拉矫电机功率增大为4 kW,逆变器重新选型。

2.2 加长连铸机冶金长度,提高拉速

2.2.1 连铸机匹配冶炼条件

转炉:2座

平均出钢量:62 t(max 65 t)

冶炼周期:28min

铸坯规格:150mm×(450~710)mm,180mm×(450~710)mm,200 mm×(450~710)mm

定尺长度:6.5 m

2.2.2 连铸机主要工艺参数确定

1)连铸机浇注速度。

以结晶器长度为限制性条件的铸坯最大拉速,如表1所示。

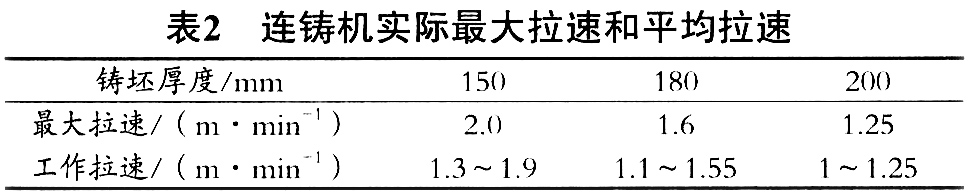

但如果考虑炉机匹配,连铸机的工作拉速和最大拉速按表2确定。

2)连铸机冶金长度。

Ly,=Vmax(D/K)2

式中 Vmax——最大拉速,m/min;

K——综合凝固系数,取26 mm/min1/2;

D——铸坯厚度的1/2;

Ly——连铸机冶金长度,mm。

从上表看出,1 80 mm厚的铸坯在最大拉速时液芯长度19.17 m,拉速必须满足冶金长度大于等于液芯长度,因此铸机原有的冶金长度17.43 m略显不够,需要增加一组水平段。

在原有7段与切前第二辊(距离5400 mm)之间加装一段扇形段,扇形段采用六对自由辊,一对驱动辊,7段与脱锭装置之间2050 mm放置扇形段8段,改造后的8段到改造后的切前第一辊之问保证1800 mm的间距用来安装脱锭装置,拆除切前第一辊,改造后切前第一辊到第三辊的辊与辊之间距离为1675 mm。拆除原设计测量辊,定尺测量改为非接触式摄像定尺,以提高定尺测量的精度,并节约有限的空间。将铸机长度由原来的17.43 m增加到约19.48 m。

2.3振动系统参数优化改造

我公司开发生产了Cu—P系耐候钢,它是现有低合金高强度钢中对纵裂较为敏感的钢种,极易导致漏钢事故。我公司原来对耐候钢的工作拉速控制在1.1 m/min。转炉技改大修后,出钢量增加,为保证连铸机产量和炉机匹配,对结晶器的振动装置进行了改造,以提高拉速,减少漏钢的发生。

2.3.1 高振幅试验

首先在板坯二流上进行高振幅试验(振幅由原来的±3改为±4),振频参数修改为100 25Vc。试验参数对比见表4~表5。

经过对改造前后的对比分析,可得出如下结论:

1)在目标拉速1.2 m/min时,负滑脱时间稍有增加,但正滑脱时间增加的量更大。

2)虽然负滑脱时间有所增加,但仍在合理的范围内,振痕间距增大的同时振痕变浅。

3)正滑脱时间增加,使得保护渣耗量增加,保证了坯壳与结晶器壁良好的润滑和稳定均匀的传热,完全可以满足SPA—H在1.2 m/min拉速下正常生产的需要。

4)振动参数的取值有一定的限度,理论结合本连铸机的参数计算表明,最佳的频率为103~300,最佳振幅为S=2~4mm。

2.3.2 振动改造效果

1)改造后振动的均匀性增强,二轧退废量显著减少。

2)漏钢率较改造之前明显降低,但个别钢种的漏钢率却有所上升,经分析主要是因为钢种特性和设备如液压系统、氩气密封系统进行了安装改造,大大缩短中包水口更换时间。

5)针对中包和水口烘烤效果较差,温度低或不均匀,对中包水口和中间包烘烤设备进行改造。

2.6 连续称重、连续测温新技术应用

随着转炉平均出钢能力的加大,要求回转台承载能力由75 t×2改为110 t×2。安装一套称重传感器,配合中间包称量装置等连铸称重系统,协调钢水供应的节奏,保证钢水液面的平稳,并且在浇铸结束前预报钢水剩余量,防止钢渣流入,适应现代连铸高拉速,高质量要求。

连续测温系统的安装使用,对中间包温度的变化过程进行连续测定,对中间包温度的不均衡性进行监视和分析,建立中间包钢液温度的模式,作为前后工序品质管理的资料,并能稳定操作、预防设备事故、提高产品质量,大大增强了板坯连铸生产的连续性。

2.7 在线辊列及各对中台的优化升级及精度调整

本项工作是本次技术改造的基础性工作,也是克服和改善漏钢率、实现高质高产的重要条件。

1)零段对中台、扇形段对中台进行升级改造,测量桥尺上部改为凸起圆弧形,防止其变形影响测量精度。测量弧度由手工塞尺测量改为数显辊缝仪,实现了扇形段、零段调整快速精确。结晶器对中台进行升级改造,定位块全部采用不锈钢材质,解决基准面、密封面生锈问题,保证结晶器调整精度。

2)以各对中台为基准,对扇形段、零段、结晶器及快台进行线下整备、对中工作。

3)以各整备设备的对中精度为基础,进行在线辊列调整,最终达到设备安装使用要求。

4)对设备液压润滑油进行优化,全部采用耐高温阻燃、润滑性能好的油液,以保证设备的良好运行。

5)主要设备质量保证如下:

辊列设计:

εt(i) =εb(i) εu(i) εr(i)≤0.4%,辊子中央应力<550 kg/cm2,辊子中央挠度<1.0 mm

主要设备制造精度

结晶器:a.足辊对中:≤0.05 mm;b.侧足辊对中:≤±0.1 mm;c.厚度公差:≤±0.15 mm;d.厚度方向平行度:≤0.2。mm;e.宽度方向平行度:≤1.0mm。

零段:a.单片对弧精度:≤±0.1 mm,相对≤0.1mm;b.辊子间距:≤±0.15 mm,相对≤0.15mm。

扇形段:a.单片对弧精度:≤±0.1 mm,相对≤0.1 mm;h.辊子间距:≤±0.5mm,相对≤0.5 mm。

结晶器振动装置:a.振动频率:20~200次/min;h.相位差≤2°;c.前后摆动≤0.2 mm,左右摆动≤0.15 mm。

安装精度:

后缘线对弧精度:头部≤0.3 mm,尾部≤0.5mm。

2.8 自动化控制优化

1)所有程序及上位机画面进行优化,并增加所需历史曲线及故障报警,同时增加包号、熔炼号的录入界面等。

2)对主控室内控制柜( R3C3)进行改造,增加控制柜一面,一、二流分开,模拟量信号加信号隔离器。

3)二冷水及结晶器水需加装现场显示仪表。

4)拉矫电机、振动电机编码器实现闭环控制。

5)锭杆脱锭考虑测长控制和光电控制双功能,同时对光电部分的控制采用手、自动两种控制方式。

6)增加扇形段机旁操作箱,增设驱动变频器的端子控制功能,在变频器网络出现故障时实现手动拉钢,保证生产连续性。

3 改造后效果

通过一系列的优化改造,唐山建龙板坯连铸与改造前相比,真正实现高拉速、高质量、高效率、高作业率、高温铸坯的高效化。年产量由原设计60万t提高到110万t,铸坯合格率提高到99.77%。生产钢种由原来单一的普碳钢发展到多个钢种并行、深冲钢主导的崭新局面,提高了产品信誉度和美誉度,增强了市场占有率和竞争力。

4 结论

实践证明,高效化连铸是一个系统性的综合工程,包括工艺、设备、自动控制、生产操作多方面因素,在筹建设计、过程改造、生产组织过程中必须全面考虑,搞好工艺和设备以及上下工序的衔接,同时最大限度采用新工艺、新技术和新材料。

- 上一篇:薄板坯连铸生产高附加值钢种的发展 下一篇:连铸特钢时的特殊工艺措施

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页