立式板坯连铸机结晶器内液面波动的物理模拟

浏览:次|评论:0条 [收藏] [评论]

立式板坯连铸机结晶器内液面波动的物理模拟 赵志刚1,2,胡坤太2, 陈远清2,施哲1,仇圣桃2 (1昆明理工大学冶金与能源工程学院,昆明 650093; 2钢铁研究总院连铸技术国家工程研究中心,先…

立式板坯连铸机结晶器内液面波动的物理模拟

赵志刚1,2,胡坤太2, 陈远清2,施哲1,仇圣桃2

(1昆明理工大学冶金与能源工程学院,昆明 650093;

2钢铁研究总院连铸技术国家工程研究中心,先进钢铁流程及材料国家重点实验室,

北京100081)

摘 要 为优化200mm×1300mm立式板坯连铸结晶器浸入式水口,采用1:1水模型模拟研究水口结构参数(侧孔断面﹣40mm×80mm,40mm×40mm和侧孔角度+15°和﹣15°)以及工艺参数(浸入深度﹣100~130mm,拉速0.45~0.65m/min)对液面波动的影响。结果表明:水口结构参数对液面波动的影响较明显;侧孔断面40mm×40mm,侧孔角度+15°的2#水口的使用性能相对较好;浸入深度对液面波动量的影响不大;拉速对液面波动的影响与水口结构有关,对拉速变化的敏感程度由大到小的次序是2#水口(40mm×40mm,+15°),4#水口(40mm×40mm,﹣15°),3#水口(40 mm×80mm,﹣15°),1#水口(40mm×80mm,+15°)。

关 键 词 立式连铸机 结晶器 液面波动 浸入式水口

据统计,近80%的铸坯表面缺陷起源于结晶器[1]。结晶器液面波动对铸坯质量有着重要影响。在连铸过程中,一方面要求结晶器液面平稳,保护渣覆盖良好;另一方面要求液面要有一定的活跃度,有利于钢渣界面的热交换,促进保护渣的熔化[2]。因此研究结晶器内液面的波动情况对获得良好的铸坯质量以及提高生产效率有着重要的意义[3]。

由于宝钢特殊钢分公司立式板坯连铸机为立式结构,且对产品质量要求高,拉速处于较低水平。为了研究低拉速下板坯连铸结晶器的液面波动状态,对宝钢立式板坯连铸结晶器进行了水模型研究。

1 研究方法

1.1物理模型及实验装置

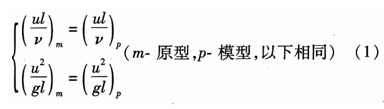

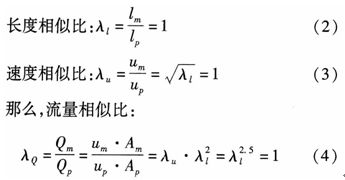

基于相似原理,建立板坯连铸结晶器物理模型。钢液在结晶器内运动时受到了重力、惯性力、粘性力和表面张力的作用,包含这些力的相似准数有:佛鲁德准数(Fr)、雷诺准数(Re)和韦伯准数(We)[4]。这里采用近似模拟方法,基于低拉速的特点,主要考虑惯性、重力和粘性力的作用。因此,在保证原型和模型的Re和Fr各自相等的条件下,建立物理模型。即:

1.2实验参数

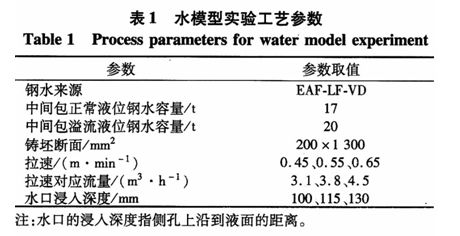

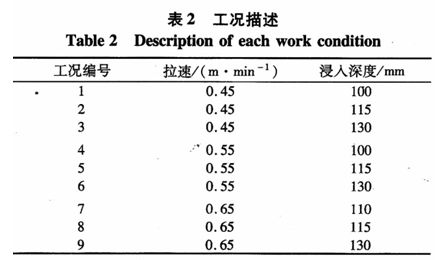

根据1:1的相似比,可得到实验过程中的工艺参数如表1所示。实验采用了4种结构的浸入式水口,各水口工况见表2,其侧孔参数如表3所示。

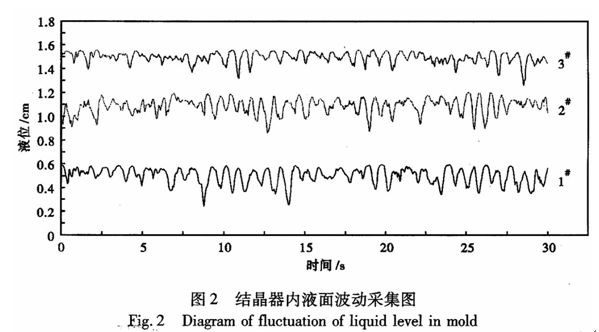

1.3液面波动的测量方法

实验采用中国水利科学院开发的DJ800型水工采集处理系统测量结晶器液面波动,在液面的3个点同时测量,其中1#测量点在距离窄边50mm,2#测点位于窄边和水口的中间,3#测点在距离水口侧边50mm。在采集时间范围内,统计出1/3大波平均波高作为波高测量值。每种情况都重复测量3次取其平均值。某实验条件下结晶器内液面波动实验的采集曲线如图2所示。

2 试验结果及分析

2.1 SEN的结构对液面波动的影响

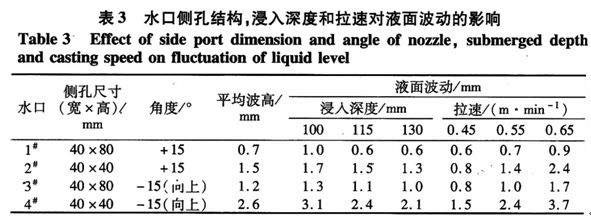

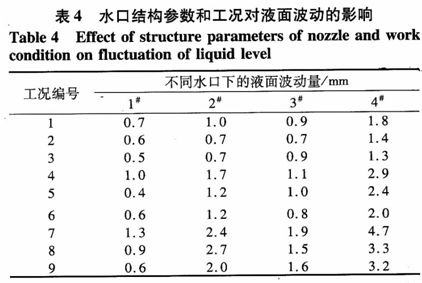

各水口在如表2的工况条件下的液面波动测量结果如表4所示,各水口在各工况条件下的平均波动量对比如表3所示。

由表4可知,对比1#、2#水口的液面波动测量结果:1#水口的液面波动范围在0.4~1.3mm,平均波动量为0.73mm;2#水口的液面波动范围在0.7~2.7mm,平均波动量为1.5mm;2#水口的平均波动量约为1#水口的2.05倍。对比3#、4#水口的液面波动测量结果可知:3#水口的液面波动范围在0.7~1.9mm,平均波动量为1.2mm;4#水口的液面波动范围在1.3~4.7mm,平均波动量为2.6mm;4#水口的平均波动量约为3#水口的2.17倍。可见,侧孔面积从40mm×80mm变为40mm×40mm,液面波动量增加了1倍以上。

对比1#、3#水口和2#、4#水口的液面波动量可知:3#水口的平均波动量比1#水口大57.6%,4#水口的平均波动量比2#水口大69.1%。可见,侧孔倾角由向下15°变成向上15°,液面波动量平均增加60%左右。这是因为倾角向上,则其冲击窄边的位置上移,上部回旋区距液面较近,流股对液面的扰动较大。

从表3、表4还可以看出,1#水口的液面波动很小,大多在1mm以下,液面过于平静,不利于保护渣的熔化;4#水口的液面平均波动量最大达到4.7mm,液面太过活跃,容易发生卷渣现象;2#、3#水口的液面波动量较适中,基本处于1~3mm,而且2#水口条件下的液面活跃程度比3#水口好。因此,在1#~4#水口中,2#水口的使用性能相对较好。

2.2浸入深度对液面波动的影响

从表3中可以看出,随着浸入深度的增加,液面波动量减小。这是因为随着SEN的浸入深度的增大,冲击点下移,上回旋区的窝心离液面的距离增加,这样使得流股到达液面时的动能减小,所以液面波动减弱。在100~130mm的浸入深度范围内,浸入深度每增加15mm,1#水口的波动量平均减小23.4%,2#水口减小12.5%,3#水口减小12.1%,4#水口减小16.5%。可以看出浸入深度在100~130mm变化时,液面波动量的变化幅度不大。

2.3拉速对液面波动的影响

从表3中可以看出,液面波动量随拉速的增加而增加;在0.45~0.65m/min,拉速每增加0.1m/min,1#水口的液面波动量平均增加25.6%,2#水口增加72.0%,3#水口增加44.2%,4#水口增加57.8%。可见拉速对液面波动的影响程度与水口结构有关,对拉速变化的敏感程度由大到小依次是2#、4#、3#、1#水口。

3 结论

(1)浸入式水口侧孔面积对液面波动影响明显,侧孔面积从40mm×80mm变为40mm×40mm,液面波动量增加了1倍以上。

(2)侧孔倾角由向下1°变成向上15°,液面波动量平均增加60%左右。

(3)在1#~4#水口中,2#水口的使用性能相对较好。

(4)液面波动量随浸入深度的增加而减小,浸入深度在100~130mm变化时,液面波动量的变化幅度不大。

(5)液面波动量随拉速的增加而增加,拉速对液面波动的影响程度与水口结构有关,对拉速变化的敏感程度由大到小依次是2#、4#、3#、1#水口。

参 考 文 献

1 Hintikka S.Konttinen J.Leiviska K.Optimization of Molten Steel Flow in Continuous Casting Mold.Steelmaking Conference.Proceedings,To-ronto,Ontario,Canada,1992,75(5—8):887

2 蔡开科,程士富.连续铸钢原理与工艺.北京:冶金工业出版社,1994

3 蔡开科.浇注与凝固.北京:冶金工业出版社,1987

4 陆巧彤,杨荣光,王新华,等.板坯连铸结晶器内钢液表面流速水模研究炼钢,2007,23(1):30

根据式(1)计算可得:

式中:u一速度/(m·s﹣1);l一长度/m;v一动力粘度/(m2·s﹣1);g一重力加速度/(m·s﹣2);λ一相似比;Q一流量/(m3·s﹣1);A一面积/m2。

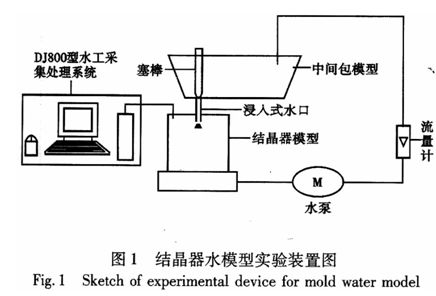

由此建立1:1的结晶器物理模型。实验装置如图1所示,主要由水路系统和数据采集系统组成。实验采用“中间包-浸入式水口-结晶器-水泵-流量计冲间包”的闭环水路系统,流量计和塞棒用来调节拉速和控制液面。数据采集采用中国水利科学院研制的DJ800型水工采集处理系统。

延伸阅读

- 上一篇:日本连铸板坯制造特厚板技术 下一篇:连铸中间包稳流器的改进与应用

加入收藏

加入收藏

首页

首页