投弹式检测技术在转炉炼钢中的应用

来源:闫海龙,宋丽丹,张文华 |浏览:次|评论:0条 [收藏] [评论]

摘要:阐述了投弹式检测技术(TCO)的装备结构、技术原理及其在炼钢操作过程中的作用。介绍了TCO技术在华西钢铁有限公司40 t转炉上的应用效果,指出了TCO技术在我国推广应用的前景。

关键词:TCO;转炉炼钢;自动检测;终点控制

中图分类号:TF345.31 文献标识码:B文章编号:1002—1043(2008)01—0009—03

投弹式检测技术(TCO)(测温、定碳、定氧)是继转炉采用副枪自动检测技术后新开发的又一项炼钢过程自动检测技术,其功能与转炉副枪相近。它是1991年由美国国家钢铁公司GraniteCity厂与Minco公司开发的,并在多个厂家获得了成功应用。华西钢铁有限公司(以下简称华钢)是国内最早应用这一新技术的工厂,并取得了很好的应用效果。

TCO技术设备简单,投资成本低,占地面积小,维护方便,运行可靠,检测快速,精度高,对炼钢操作指导性强,适应范围广。这一技术的成功开发应用,从根本上解决了中、小型转炉不能上副枪进行自动检测的技术难题,具有很好的推广应用前景。

1 TCO技术装置

1.1 投弹装置

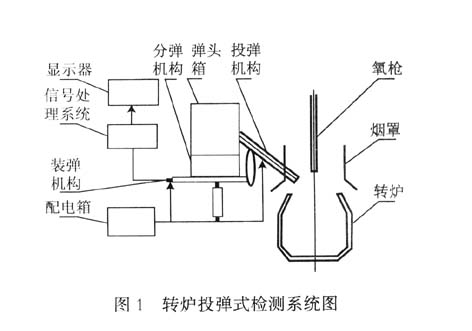

TCO自动投弹系统由投弹装置和检测仪表装置组成,投弹装置是由武汉天奇经济发展有限公司提供的。如图1所示。

当需要投弹检测时,操作工人只需点击操作画面,投弹装置就会按照如下程序完成一次自动投弹检测:投弹溜管前移→捅开盖板→投弹溜管到位→装弹机构提升→弹头自动下落→自动检测及信号传输→退出接插件→装弹机构复位→投弹溜管复位→盖板自动关闭。当装弹机构和投弹溜管复位后,分弹机构自动输送一个弹头到装弹机构内,装弹机构自动连接好接插件,完成下一次投弹检测的准备工作。

1.2 检测装置

检测装置由上海普拉博冶金检测有限公司提供。它由检测探头、信号处理器和显示器组成。探头投放时,金属头从

1.3 检测仪表

仪表采用高集成化设计,分离组件少,故障点少,信号采用无线传输技术,有效地减少了检测系统的故障发生率,仪表软件有回归计算功能,保证了检测结果的准确性,原始数据的查找和下载极为方便,仪表显示和操作为人机画面,操作直观方便。

2 TCO在炼钢生产操作中的应用

为了提高转炉炼钢终点控制水平,减少后吹,降低消耗,提高生产能力,改善钢质量,华钢开发了TCO炼钢操作技术软件,初步实现了应用投弹检测技术控制炼钢吹炼终点的目标。

TCO炼钢操作软件的主要功能有吹氧气量计算,TCO投弹时间计算,通过第一次TCO投弹检测结果,指导炼钢终点控制。

当转炉开始吹炼前,只需人工输入该炉次的计划冶炼钢种,主原料装入量,相关副原料加入量和终点目标值,计算机计算出吹氧量和投弹时刻,这些数值提示均出现在主画面上,当自动投弹检测后,检测结果出现在屏幕上,指导炼钢工人进行吹炼终点控制操作,以达到减少后吹,提高终点碳和温度命中的目的。

华钢从2006年9月开始采用TCO自动检测技术以来,现已使用了11 335炉次,炼钢操作得到了改善,使用效果良好。至2007年4月,华钢的两座40 t转炉都实现了TCO自动检测炼钢。

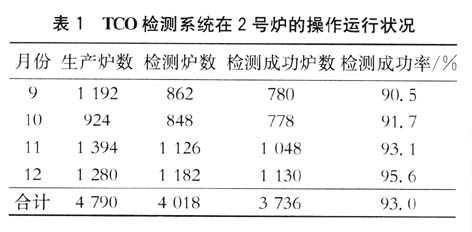

在2006年9~12月TCO自动投弹检测系统投入生产应用期间,2号炉共生产4 790炉钢,投弹检测4018次,检测成功3 736次,平均检测成功率为93%,表1为TC()系统在此期间的操作运行情况。由表1可见,检测成功率逐月提高,12月达到95.6%,在此期间,没有发生过因检测误差而造成钢水成分出格的现象。

3应用效果

3.1 缩短冶炼周期

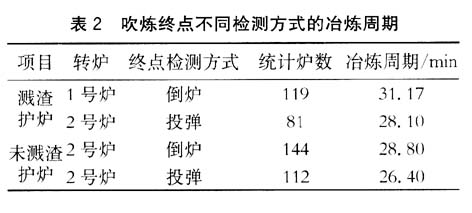

转炉炼钢采用TCO技术后,实现了转炉吹炼终点不倒炉自动检测直接出钢的目标。在同等条件下,缩短了转炉冶炼周期时间,如表2。

从表2可见,无论在何种生产条件下,采用投弹检测后,转炉平均冶炼周期缩短2.24~3.04min,转炉每天可多生产6炉钢。更重要的是理顺了炼钢厂的生产组织关系,使生产更加有序。

3.2提高吹炼终点命中率

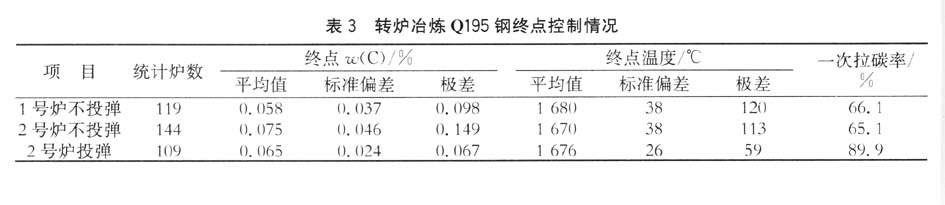

2号转炉采用TC0自动投弹操作后,很大地改善了转炉冶炼操作状况,提高了吹炼终点命中率,如表3。

可见,采用TCO投弹检测技术后,转炉终点C和温度控制都有所提高,终点C质量分数标准偏差从0.037%~0.046%减少到0.024%;终点温度标准偏差从

3.3降低物料消耗

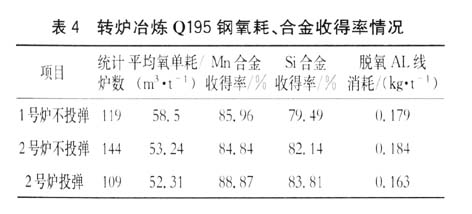

采用TCO自动投弹检测后,降低了物料消耗。根据两座转炉2006年10~11月实测数据统计计算结果如表4。

采用

TCO自动投弹检测后,每吨钢平均氧单耗降低0.3.4 降低终点钢水O含量

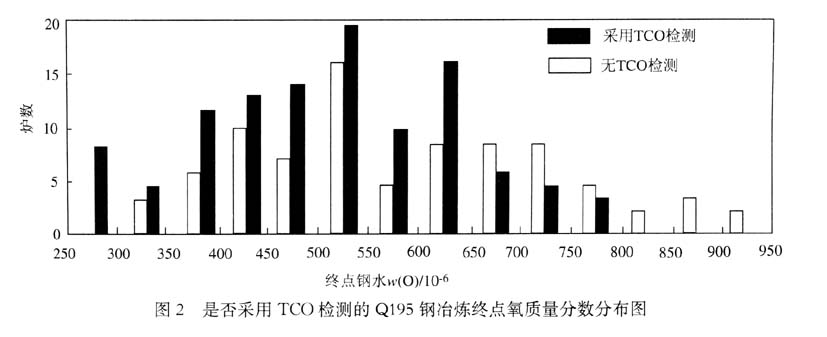

从图2可见,在人工经验操作条件下,Q195钢吹炼终点钢中ω(O)>700×10-6,其中ω(O)>800×10-6咱的占8.64%,而在TCO指导操作条件下,钢中ω(O)>700×10 -6的只占6.42%,而且没有ω(0)>800×10-6以上的炉次,显然这对减少钢水中夹杂物总量,提高钢质量是非常有利的。

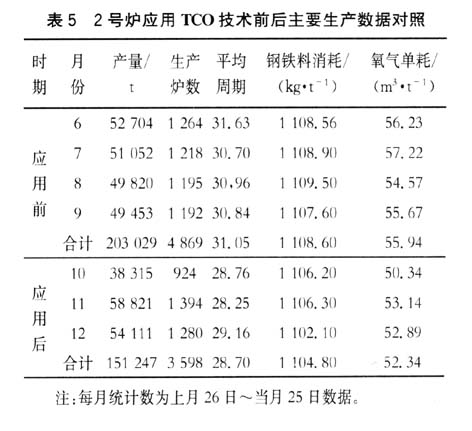

3.5 2号炉采用TCO技术的综合效果

为了比较系统地了解采用TCO技术前后转炉的生产情况,统计了2006年6月~12月2号炉的主要相关指标,如表5所示。由表5可见,大生产的统计数据和_丁业试验的数据是基本一致的。每炉钢的平均冶炼周期时间缩短2.35 min;钢铁料消耗平均降低3.

4 TCO

技术在我国推广应用的展望目前,我国纳入国家钢铁协会的71家大中型钢铁企业中,仅有宝钢、武钢等部分大型转炉应用了副枪自动检测技术。由于副枪投资成本和维护费用都很高,且只有在120t以上大型转炉才适合于应用,限制了其发展。目前国内尚有200余家中小型转炉炼钢厂,由于不能应用副枪自动检测,都停留在人工经验炼钢的水平上。其生产的消耗较高,产品的质量较低,附加值不高。为了改变这一现状,许多冶金学者运用智能技术、转炉煤气分析技术等,试图代替应用副枪自动检测,但都未能收到较好的应用效果。TCO技术在转炉炼钢中应用成功后,不仅解决了这一技术难题,而且还能为企业节约投资,为我国中、小转炉从人工经验炼钢向计算机科学计算炼钢发展方向迈出了开创性的第一步。

5结语

(1)华钢开发应用的TCO自动投弹检测技术是一项先进的检测技术,它与大型转炉采用副枪自动检测的功能相近,其技术装备简单,布置合理,故障率低,经久耐用,适合于中、小转炉使用。

(2)华钢采用这项新技术后,已经收到显著的冶金效果:每炉钢的冶炼周期时间缩短3.04~2.24 min;转炉终点碳和温度的控制水平提高,一次拉碳率从65%~66.1 %提高到89.9%;钢铁料消耗平均降低3.

(3)在我国目前中小型转炉数量多,且炼钢多为人工经验操作的条件下,推广应用TCO自动投弹检测技术具有非常广阔的前景。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页