钢包精炼炉低氧冶炼工艺实践

来源:王立君, 王建景, 叶黎华 |浏览:次|评论:0条 [收藏] [评论]

摘 要:简要介绍了莱钢50t钢包精炼炉通过对精炼炉渣成分、钢中AlS含量以及精炼各期吹氩制度的有效控制,钢中平均氧含量达到了18×10-6以下,达到了国际纯净钢标准水平。

关键词:钢包精炼炉;渣系;吹氩制度;AlS含量

钢包炉精炼法(LF精炼法)是日本大同制钢公司于1971年在ASEA-SKF精炼技术的基础上开发的一种二次精炼技术,其主要贡献是采用钢包底吹氩气的方法使钢液获得搅拌功能可,并具有与电磁搅拌同样好的脱硫、脱氧效果,有利于钢液中夹杂物上浮。由于钢包吹氩技术比电磁搅拌装置简单而且容易操作,促进了LF技术的迅速推广。后来,由于转炉挡渣出港技术日趋成熟和电弧炉偏心底出钢技术的广泛应用,LF精炼法中省去了ASEA-SKF法中的排渣工位,形成了目前世界上普遍选用的LF/VD或LF/RH的钢液二次精炼技术。莱钢特殊钢厂于1997年建成投产50 t LF精炼炉,在实现低氧冶炼工艺方面进行了成功探索和实践。

1 钢包精炼炉脱氧原理及方法

钢中溶解氧和脱氧产物中的氧的总和叫全氧,它的主要来源大体可以概括为以下几种:一是电炉氧化渣带入的;二是耐火材料侵蚀带入的;三是吹氧生成的氧化物;四是脱氧产物来不及上浮。

相对应的脱氧方法主要有沉淀脱氧和扩散脱氧两种:沉淀脱氧是直接向钢液中加入还原性较强的元素进行脱氧,它的特点是脱氧速度快,效率高,成本低,但是脱氧产物容易污染钢水。扩散脱氧是钢液中氧通过钢-渣界面逐渐扩散至渣中的一种脱氧方式,它的特点是脱氧产物不污染钢水,脱氧较彻底,但是脱氧速度较慢。钢包精炼炉脱氧综合采用了这两种脱氧方法,结合了两种脱氧方法的优点,具有脱氧速度快、脱氧产物不污染钢水,脱氧较彻底的特点。

2 莱钢50 t电炉系统情况

莱钢特殊钢厂采用公称容量50 t UHP电弧炉、1座60t钢包精炼炉、1座60 t真空脱气炉、1台3机3流弧形合金钢连铸机,铸坯断面为180 mm×220 mm,260 mm×300 mm同时具备圆管坯生产能力。年产钢能力达到55万t,主要品种有Cr-Mn、Cr-Mo、Cr-Ni-Mo六大系列齿轮钢及子钢号,同时优碳钢、合结钢、轴承钢产量不断增加。

3 莱钢50 t钢包精炼炉降低氧含量的措施

为降低钢中氧含量,莱钢特钢厂采取偏心炉底出钢方式,这是一种最好的无渣出钢方法,它可以完全杜绝氧化渣进入钢包。因为电炉氧化渣中含有10%~30%的氧化铁,如果氧化渣大量进入钢包,便会向已脱氧的钢液源源不断的供氧,造成大量合金元素的氧化,降低合金元素的收得率,增加钢中全氧含量。采取偏心炉底出钢方式,可以大大降低了钢中全氧含量,利于钢包精炼炉造碱性白渣。出钢过程中,根据不同钢种的脱氧需求,加入硅锰或铝锰钛等脱氧剂进行予脱氧,以减轻下道工序的脱氧负担,而且此阶段产生的脱氧产物有足够的时间上浮,对钢水造成的污染很小。

3.1 选择适宜的精炼渣系

一般来讲,精炼渣系不仅有脱氧的要求,而且还有脱硫、吸附夹杂物以及埋弧造渣的要求。对降低氧含量而言,提高炉渣碱度,可使钢中平衡氧降低,而且可以提高硫在渣钢中的分配比,即利于脱氧和脱硫,高碱度炉渣应该首选渣系,但是精炼渣的碱度也不能过大,如果碱度过大,例如大于5.0时,精炼渣熔点变高,成渣慢,也会影响脱氧和脱硫效果。因此,不宜采用高碱度精炼渣,实践表明,精炼渣碱度控制在2.5~3.0,炉渣既有良好的脱氧脱硫能力,又有良好的吸附夹杂的能力,而且埋弧效果很好[1]。

莱钢50t钢包精炼炉采用CaO-Al2O3-SiO2-MgO渣系,碱度控制在2.5~3.0,收到了良好的效果,渣系成分见表1。

表1 精炼渣系的化学成分

|

化学成分 |

CaO |

SiO2 |

Al2O3 |

MgO |

CaF2 |

|

含量 |

50~55 |

16~20 |

6~9 |

7~8 |

5~8 |

3.2 对钢包吹氩的控制

氩气搅拌的作用:一是可以去除钢中的溶解氧,二是可以对脱氧产物起到浮选的作用,从而达到去除的目的。

在冶炼过程中,从包底透气砖不断的吹入氩气,气泡在钢液中相当于一个小真空室,随着气泡的不断上浮,搅动钢水,钢液中的溶解氧就扩散到氩气泡中,从而达到去除溶解氧的效果。

钢包吹氩条件下,钢中固相夹杂物的去除主要依靠小气泡的浮选作用,即夹杂物与小气泡碰撞并粘附在气泡壁上,然后随气泡上浮而去除。夹杂物被气泡俘获的概率P等于夹杂物与气泡碰撞的概率PC和碰撞发生后夹杂物吸附于气泡上的概率PA的乘积。

国外一项研究表明,当固体颗粒与溶液的接触角大于90度时,几乎所有到达气泡表面的颗粒都能粘附在气泡上,而且与接触角大小无关。当接触角小于90度时,粘附率随接触角减少而锐减[2]。Al2O3与SiO2和钢液的接触角分别为144度和115度,表明它们不被钢液润湿。因此,很容易粘附在钢中的气泡上。因而钢中夹杂物的去除效率主要决定于它们与气泡的碰撞概率,且大颗粒夹杂与气泡碰撞的概率远大于小颗粒与气泡的碰撞概率[2]。

另外,夹杂物被气泡俘获的概率还决定于吹入钢液中的气泡数量和尺寸。吹入的气泡数量越多,尺寸越小,夹杂物去除的数量也就越多[3]。而吹氩产生的气泡尺寸主要决定于吹氩流量或吹氩强度。吹氩流量越大,气泡脱离吹气元件时的尺寸越大,因此采用低强度吹氩(即软吹氩)并适当延长吹氩时间有利于夹杂物的去除,或采用多个吹气元件同时吹氩,可在有限的净化吹氩时间内向钢液吹入更多小气泡。

莱钢50t钢包精炼炉采用狭缝式吹氩元件,吹入的气泡数量多,尺寸小。出钢前软吹氩5 min以上,氩气流量控制在150 L/min,获得不错的效果,该厂生产的齿轮钢总氧含量控制在18×10-6以下。

钢包冶炼过程全程吹氩,氩气是一种惰性气体,密度大于空气,它从钢水中逸出后会覆盖在钢液面上,形成保护气氛,防止钢液二次氧化,从而降低钢水中的氧含量。

3.3 耐材的选用对氧含量的影响

钢中的氧含量有一部分是耐材的侵蚀进入到钢液的,所以要求耐材有较好的耐急冷急热性。钢包精炼一般为间歇性操作,温度波动大,而且全程吹氩,对炉衬有强烈的冲刷作用。因此要求耐火材料有好的高温强度。

基于以上要求,莱钢50t钢包精炼炉选用了Mg-C砖砌筑钢包,Mg-C钢包具有耐急冷急热性好,耐冲刷等优点,对钢水污染较轻。

3.4 钢中AlS含量的控制

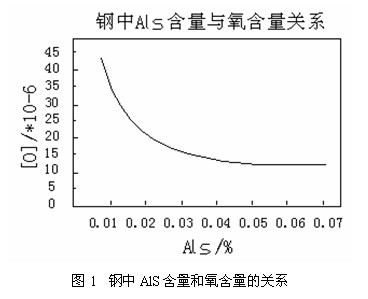

钢中AlS含量对氧含量有着较大的影响,由图1[2]可以看出,当AlS含量控制在0.015%时,随着钢中AlS含量的增加,钢中氧含量减少的不是很明显;而当AlS含量控制在0.030%时,随着钢中AlS含量的增加,钢中氧含量基本没有变化。而且当钢中铝含量超过0.030%时,钢中的铝很容易与渣中氧结合,也会还原渣中的SiO2和MnO等化合物,使钢液中聚集的Al2O3增加。过高的铝还会大大增加钢液在浇注时的二次氧化,产生停留在成品中的Al2O3夹杂,因此,残铝量控制在0.015%~0.030%是比较适宜的[4]。

莱钢50t钢包精炼炉采用钢包喂线技术,通过向钢包内喂入一定数量的Al线0.40~0.60 kg/t钢。喂线时机选择在分析一次样时喂入。这样不仅能控制钢中AlS含量,而且还能使脱氧产物Al2O3有充分的时间上浮,避免了浇注时中间包水口堵塞,收到了良好的效果。

4 结论

通过对精炼炉渣成分,钢中AlS含量,精炼各期吹氩制度的有效控制,莱钢50t钢包精炼炉钢中氧含量平均达到了22×10-6,满足了产品技术条件,并达到了国际纯净钢标准水平。

- 上一篇:高碳帘线钢精炼渣组成探讨 下一篇:炼钢高效二次精炼配置探讨

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页