八钢70t电炉炼钢流程工艺优化实践

来源:穆保安 宋维兆 |浏览:次|评论:0条 [收藏] [评论]

八钢70t电炉炼钢流程工艺优化实践

穆保安 宋维兆

(新疆八一钢铁股份公司)

摘要:通过生产工艺优化和技术改进,进行了电炉炼钢流程高效化实践,开发了品种钢生产工艺技术,实现了普碳钢、优特钢生产集成一体短流程生产线。

关键词:电弧炉工艺优化实践

1前言

电炉短流程生产线(超高功率电炉.炉外精炼.连铸)具有占地小、投资省、建设周期短、见效快等一系列优点,但致命缺点就是成本高于转炉成本,在这种情况下,如何提高电炉的主要技术经济指标,降低成本,实现电炉短流程高效化,品种结构调整这是电炉短流程生存的关键,八钢电炉厂通过不断技术改造和技术创新,优化生产工艺,采取普碳钢生产高效化、品种钢生产工艺精细化等控制措施,在提高产能、降低成本及品种钢生产方面取得了较好的效果。2005年产钢75万吨,冶炼时间控制在43—53分钟,电耗达到290-390kwh/t,2006年上半年实现10万吨品种钢生产任务。

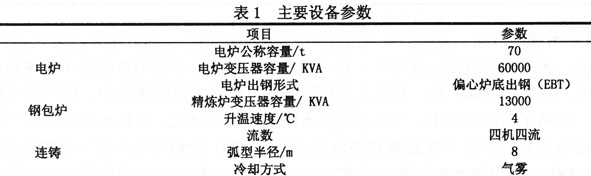

2主要工艺设备参数

八钢电炉厂主要由一座70t超高功率直流电弧炉,一座70tLF钢包精炼炉,一台四机四流R8m小方坯连铸机组成,其主要设备参数见表l

3流程工艺优化实践

3.1电炉流程高效化实践

电炉实现高效化的实质就是缩短电炉的冶炼周期,电炉冶炼周期可用下式来表示…:

T=60CW/PA To

式中T—冶炼周期(min) C—吨钢电耗(Kwh/t)

W—钢水总重量(t) P—变压器容量(MvA)

A——变压器利用率(%) To—冶炼周期内非通电时间总和(min)

由上式可以看出,在出钢量、变压器容量不变的前提下,缩短冶炼周期的主要途径为:降低冶炼电耗,缩短通电时间和减少非通电时间。采取措施为①造好泡沫渣,提高热效率,②强化吹氧冶炼③热装铁水④强化标准化作业减少补炉、加料、出钢及热停工时间。

3.I.I全废钢冶炼高效化

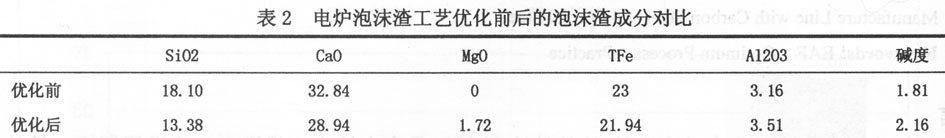

八钢电炉在全废钢冶炼时,主要进行了配料工艺优化,强化吹氧工艺,改进泡沫渣冶炼工艺,实现熔清期、氧化期过程泡沫渣冶炼工艺。①配料工艺:优化前,主要采取电炉配加焦碳600-800kg/炉或配加10%.20%生铁,由于配碳量较低,常常出现泡沫渣难造,过吹等现象,优化后将生铁配入量增加到20%-30%,同时在第二批料中配加一定量的焦碳,这样既可以保证炉料足够的配碳量,又可以保证熔池形成后泡沫渣迅速形成。②吹氧强度优化:优化前主要采取0.95 m3/t.min供氧强度,优化后制定出不同冶炼时理的供氧强度,熔化期吹氧的主要作用为切割废钢和元素氧化,采取送电5min以后吹氧,供氧强度选择1 rn3/t·min,氧枪插入熔池中以提高熔化期氧气利用率。在氧化期以吹氧脱碳为主,熔池温度迅速升高。操作上一方面提高供氧强度,达到脱碳的目的,另一方面控制好炉门流渣量,达到脱磷的目的。此时选择供氧强度为1.1 m3/t.min。③熔清期、氧化期过程泡沫渣冶炼工艺:泡沫渣的好坏是决定电能利用的关键,在全废钢冶炼时,由于入炉废钢大部分为轻薄料,使炉渣中(FeO)含量较高及炉渣碱度下降,造成熔渣的表面张力降低,炉渣变稀,熔渣的发泡能力减弱,埋弧困难。通过改善炉渣的成分,合理喷碳操作,并适合提高炉渣碱度和炉渣中MgO的含量,使炉渣发泡性能改善,达到电炉高档送电的埋弧效果,电炉泡沫渣工艺优化前后的泡沫渣成分对比见表2

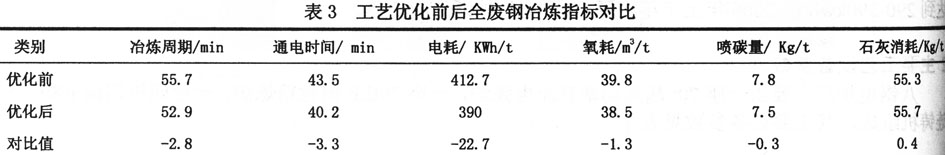

八钢电炉厂通过上述工艺优化,同时有效控制非生产时间,大大降低电炉冶炼周期,电炉冶炼周期下降2.8分钟,由于冶炼时间缩短,电炉吹氧量、喷吹碳份等其它技术指标也明显下降,具体见表3

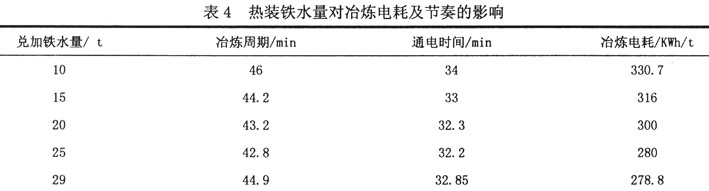

电炉热装铁水可大大改善电炉冶炼条件。兑入铁水后,铁水与炉内的留钢留渣迅速形成溶池,这时炉门氧枪吹入的氧与铁水中的碳、硅、锰等元素快速反应,放出大量的化学热,同时铁水的兑入使泡沫渣的形成时间提前,提高了电能的效率。尽管热装铁水缩短了冶炼时间,但铁水比例超过一定临界值后,水脱碳成为缩短冶炼周期的限制环节,随着热装铁水比例的增加,冶炼周期降到一定值后反而增加,吨钢耗也稍有上升。【文献2】指出铁水热装量一般在25~40%之间比较合适,我厂通过对电炉兑铁水实践,出铁水热装量在30~35%,冶炼电耗最低、冶炼周期最短。兑加热装铁水量的不同对冶炼电耗及节奏的影响见表4

从表中可看出通过合理的兑加量,控制在20~25t,可使通电时间控制在32—32.5min,大大缩短通电时间,提高了电炉的产能水平。

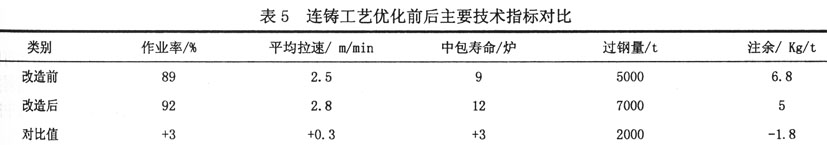

3.2连铸工序高效化实践

2004年以前连铸二冷存在的主要问题是:二冷段水汽冷却强度不够、冷却效果不均匀、二冷喷嘴经常堵塞影响出水量等造成连铸坯经常出现脱方、缩孔等质量缺陷,连铸拉速较低影响到产能的发挥,通过二冷改造将一段的冷却长度增加,每根竖管的喷嘴数由原来的五个改为九个,从而增加了冷却强度,比给水量控制0.6-0.8。二冷二段竖管由原来两点固定改为现在的三点固定,将二段竖管的长期高温下使用的形变降到最低限度,确保铸坯各个面冷却程度均匀,并将冷却水、气路合理分布,改善冷却水质,大大降低喷嘴堵塞的情况。严格控制结晶器装配质量,固化结晶器使用寿命,提高结晶器水量到110一120m3/h,保证了实现高拉速的前提、合理控制工序时间和温度,实现低温快注,其效果见表5。

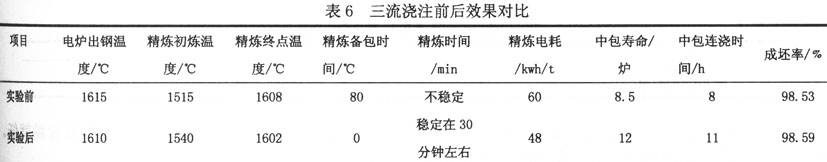

3.3生产时间节奏控制及优化

由于电炉兑加铁水量不稳定,电炉兑加铁水10-20%时冶炼周期为42.45分钟,而全废钢时冶炼周期为52-56分钟,造成生产节奏的不稳定,有时为保证连浇,精炼炉备包时间延长,并要对精炼出钢温度频繁调整。为保证电炉整个流程稳定,通过对电炉、精炼、装包、连铸等工序大量生产实践,决定将原有的四个钢包运转改为三钢包周转,加强钢包烘烤制度,出钢时钢包温度要求大于l100℃:连铸改四流开机为三流开机根据电炉节奏决定第四流开出时间;减少精炼炉备包时间,具体效果见表6

3.4 品种钢生产工艺技术实践及精细化控制

2006年八钢加大电炉品种钢生产力度,上半年生产了弹簧钢、抽油杆钢、硬线钢、焊丝钢及齿轮钢等品种,电炉通过强化终点控制、延长软吹氩时间、精确控制成分等一系列工艺措施使品种钢质量大大提高了用户对钢材质量的要求。

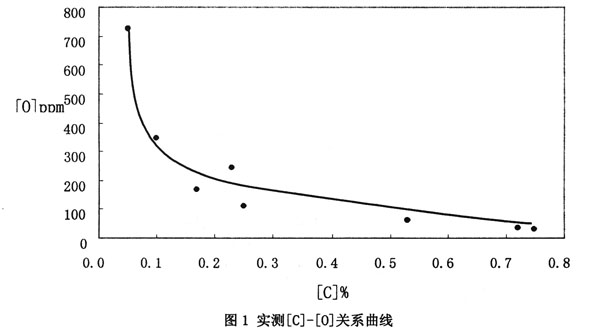

3.4.1电炉终点控制实践

电炉出钢终点碳的控制又是决定电炉钢水质量的关键,通过C-O平衡分析,钢水碳含量的降低通常会造成钢中氧含量成倍增长,自用电炉实测碳-氧关系曲线图可根据终点[C]含量精确控制电炉出钢脱氧剂加入量,电炉实测碳-氧关系曲线见图1

为此,电炉采取提高配碳量(采用兑加铁水和用生铁配碳)将配碳量控制在1.20~1.50%,操作上采取控制供氧、留碳的操作工艺,同时根据不同钢种终点[C]标准要求,严格采取留碳操作工艺,精确控制终点[C]含量,保证了电炉粗钢质量。

3.4.2精炼炉采取白渣操作并延长软吹氩时间

电炉脱完氧的钢水中的溶解氧含量较低,LF精炼炉利用造高碱度低氧势的白渣扩散脱氧的作用可以将钢水中的溶解氧降到更低的水平,同时为保证小于50 u m的脱氧产物能够充分上浮去处,只有利用弱搅拌产生的微小氩气气泡携带上浮。八钢电炉厂在钢水精炼完出钢前进行l0min左右的软吹操作,钢液中的全氧较软吹操作前降低10×10-6%左右。

3.4.3成分精确控制

优钢的连浇成分稳定性是决定性能稳定性的关键,八钢电炉制定全过程控制措施:将电炉粗钢水成分纳入炼钢工技能判定的项目之一;提高精炼炉合金称精度;加大连铸保护浇铸;根据各钢种成分要求设计推荐成分等措施。上述措施实施后铸坯成分被控制在一个较窄的范围内:Si的波动在±2个;Mn、C的波动在±1.5个。保证了钢的性能稳定。

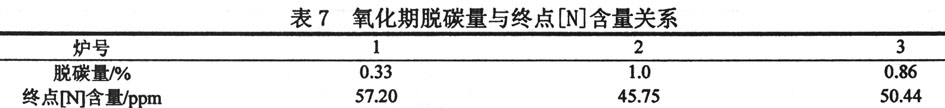

3.4.4电炉脱N工艺技术实践

电炉钢水[N]含量高低也是影响钢水质量的关键因素,通常认为电炉配料中碳含量的高低决定着电炉氧化期的脱氮程度。八钢电炉通过增加品种钢配碳量、控制泡沫渣操作、全程保护等工艺手段使电炉钢中[N]含量降低,氧化期脱碳量与终点[N]含量关系见表7

从表7中的数据可以反映出如下关系:氧化过程中碳含量高,到达冶炼终点时,钢液中氮含量就低.因此,保证氧化期的脱碳量在0.8-1.0%,可使冶炼终点氮含量保持在50ppm以下。

3.4.5电炉脱C、脱P技术实践

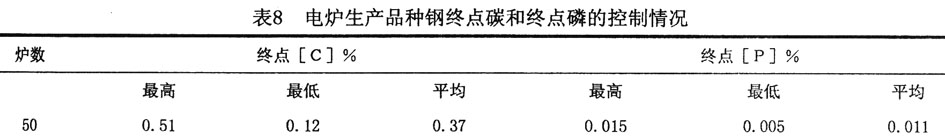

八钢电炉厂在生产品种钢保证配碳量在1.2一1.4%,以便于电炉采取高拉碳的冶炼工艺,通过电炉氧化期C—O反应生成的大量C0气体将钢中的夹杂物和气体排出钢液。但同时要注意脱碳与脱磷的关系,氧化别增大供氧强度加速脱C,并适当补加石灰,避免因为采取“留碳操作”造成的渣中FeO含量低,影响炉渣的脱磷效果,电炉终点[P]可控制在0.015%以下。八钢电炉厂在生产品种钢时电炉终点碳和终点磷的控制制况见表8。

4结论

八钢电炉通过工艺优化、工序时间固化、供氧制度优化、终点控制技术、三钢包运转和三流浇铸、电炉脱氮、脱碳脱磷技术实践,达到了电炉普碳钢生产高效化,品种钢规模扩大化目的,实现了普碳钢、优特钢共用一条短流程生产线,不但降低了生产成本,同时对稳定生产节奏,提高钢水质量也起到了较好的效果。

参考文献

[1]沈才芳,电弧炉炼钢工艺与设备.冶金工业出版社

[2]王竟东,电弧炉铁水热装工艺的进展.特殊钢:2002.4

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页