喷吹煤与废塑料时矿石的还原粉化性能

来源:吴复忠, 李军旗, 金会心 |浏览:次|评论:0条 [收藏] [评论]

喷吹煤与废塑料时矿石的还原粉化性能

吴复忠, 李军旗, 金会心

(贵州大学材料与冶金学院,贵州贵阳:550003)

摘 要:以首钢炼铁原料为基础,对高炉喷吹煤与废塑料条件下的矿石还原粉化性能进行研究。结果表明:温度是影响炉料低温还原粉化的主要因素,500℃时粉化最为严重,900℃时炉料的低温还原粉化基本结束,在500~900℃,炉料粉化率随温度的升高而降低;相同温度条件下,炉料的低温还原粉化率随H2含量的增加而增加,随CO2含量的增加而减少;喷吹煤与废塑料后,炉料的低温还原粉化性能不会影响高炉的顺行;烧结矿的低温还原粉化率较大,球团矿、块矿较小。

关键词:高炉喷吹;废塑料;喷吹用煤;低温还原粉化性能

高炉在喷吹煤和废塑料混合燃料条件下,一方面,由于还原气氛的增强,必然引起高炉内包括矿石和焦炭反应的变化,另一方面,在保持终渣碱度不变的情况下,喷煤减少、焦比降低也会使高炉的入炉炉料配比结构发生改变。高炉炉料配比结构的变化,必然引起高炉生产工艺及操作方式的变革。为提高高炉冶炼效率,降低燃料消耗,研究炉料的还原并对其进行控制是一个重要方向。富氧喷煤技术已经发展了很长时间,并在普通高炉冶炼过程中,冶金工作者对炉料的还原已进行过较深入的研究[1-2],但在高炉喷吹废塑料后还原气氛中H2含量提高的条件下,人们对炉料还原机理未进行过较深入的研究。为此,本文对喷吹煤与废塑料混合燃料后高炉炉料的低温还原粉化性能进行了试验研究。

1 试验

1.1试验原料及条件

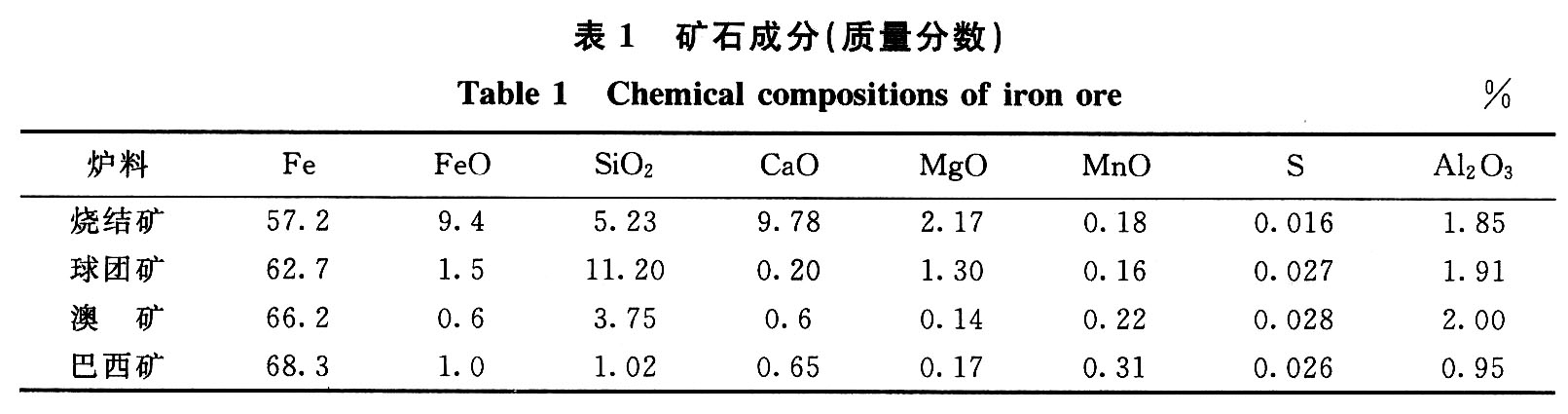

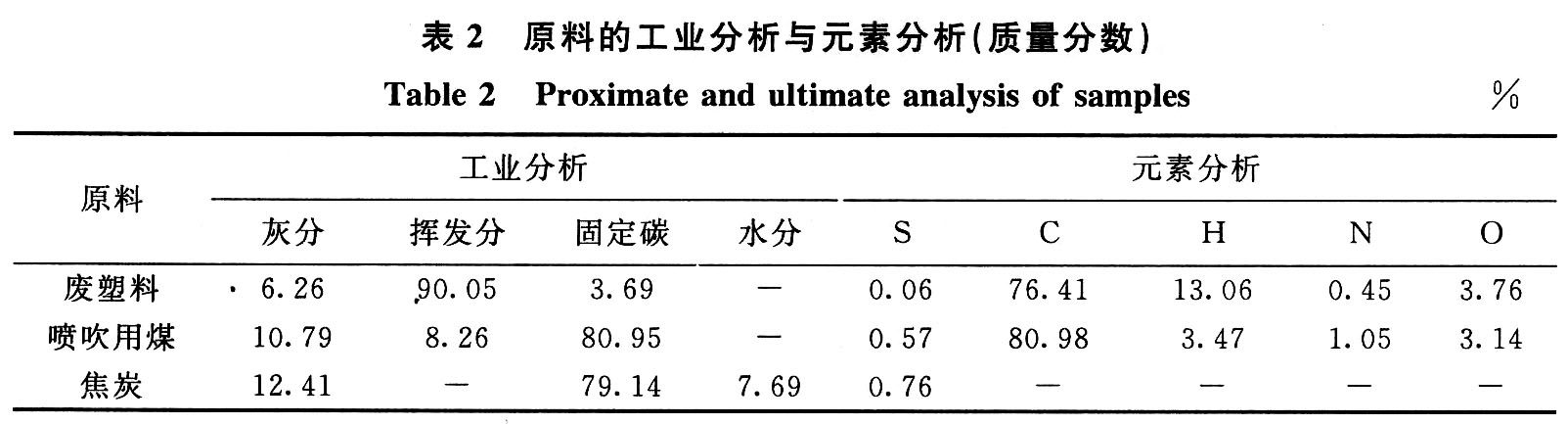

矿石为首都钢铁公司炼铁厂原料,所有原料通过烘箱120℃下烘烤1 h后,再经过破碎,然后把破碎后的矿石进行筛分。原料的成分见表1。喷吹用煤、废塑料和焦炭的成分分析见表2。

试验时各种矿的质量不少于40g,混合矿总质量为500g,其中,巴西矿和澳矿各占10%。按首都钢铁公司1号高炉生产的水平,焦比定为360kg。

由首都钢铁公司1号高炉生产的煤气成分为基础,主要考虑CO/CO2的比例和氢气的体积分数因素。试验时将CO体积分数控制在25%,CO2体积分数分别选择为12%、17%和22%时,H2的体积分数分别对应为5%、9%和13%时进行试验。

试验反应时间根据高炉的实际生产情况确定,高炉内上部区域(≤800℃)的反应时间为0.5~2 h,中部区域(800~1000℃)的反应时间为2.5~3h,下部区域(1000~1500℃)的反应时间为0.7~3h。

炉料粒度为(14±2)mm和(8±2)mm,焦炭粒度为(20±2)mm和(14±2)mm。为了模拟高炉,在向吊篮装料时,炉料按一层焦炭一层矿的顺序分层装入。

1.2试验方法

为了模拟高炉喷吹煤和废塑料混合燃料时的高炉生产条件,得到具有普遍意义的炉料气固相反应试验数据,采用高温炉、制气装置及配气系统组成的试验装置。高温炉的最高温度可达1600℃。炉料失重可由失重天平测得。低温时用自制吊篮,高温下用石墨坩埚作为放炉料的容器。反应气体由高温炉刚玉管底部进气管引入,反应后气体经炉管上端封盖的出气口排出。试验时电炉以5~8℃/min升温,在炉管与坩埚内连续通N2保护,料层达到规定温度时立即切换成反应气体。反应气体按预定喷吹的煤和废塑料比例混合燃烧生成的气体成分配制,在其进入反应系统以前由转子流量计显示气体流量,人工调整到规定值。各试验都在无荷重下进行。

试验开始前用木炭将造气炉充满,然后通电对造气炉和高温炉预热。待造气炉温度升至要求水平后,通入氧气。并抽样化验煤气成分,待煤气成分合格后,造气炉准备工作完毕。待高温炉升到预定温度后,将试样放入高温炉中;按比例将CO、CO2和H2通到混气罐,再通入高温炉中。

2 试验结果及分析

低温还原粉化性能是指铁矿石在低温还原条件下,铁矿石烧结矿发生裂解碎化的程度。其裂解碎化的程度通常是用转鼓试验后筛分得到的粒径小于3.15 mm的物料质量与还原后试样总质量之比的百分数表示,称作低温还原粉化率(RDI)。试验研究低温还原粉化率时采用国标GB/T13242—91测定。

2.1 温度对炉料低温还原粉化率的影响

不同气体成分的炉料低温还原粉化率随温度的变化见图1。由图可见,炉料在不同的H2、N2、CO和CO2的混合气氛中加热,发现温度为500℃左右时强度最低,粉化率达到最大;随着温度升高并超过500。C时,炉料的强度回升,粉化率降低,随温度的升高粉化率直线下降;到700℃时出现拐点,随温度的升高粉化率速度减慢。

由试验结果可知,温度对炉料粉化影响最大,炉料无论是用H2还是用CO还原,都有不同程度的粉化现象,总体上来看,随着CO2体积分数的升高,炉料的还原粉化率降低。在H2的含量一定时,高温比低温对炉料的还原粉化影响大。进一步分析可知,炉料的低温还原粉化率高的原因是在还原过程中产生的内应力使炉料破碎,是烧结矿中的赤铁矿逐级还原时体积膨胀引起的。炉料中再生的Fe2O3在低温(450~500℃)时,由α-Fe2O3还原成γ-Fe2O3由于前者为三方晶系六方晶格,而后者为等轴晶系六方晶格,在还原气体作用下,发生了晶格的转变,造成了结构的扭曲,产生极大的内应力,导致炉料在机械作用下严重碎裂。

为了得到炉料的合理结构,对不同的炉料单独进行了低温还原粉化试验。试验研究发现,球团矿和天然矿(澳矿、巴西矿)低温还原粉化不是很明显,而烧结矿的粉化率较大。这主要因为烧结矿特有的成矿机理,在500℃左右还原速度很快,造成应力在时间和空间上的高度集中,而在低温下烧结矿没有足够的塑性来吸引应力,就以粉碎的方式丧失强度,从而造成了烧结矿在低温时(500℃左右)粉化现象严重。

2.2气体成分对炉料低温还原粉化率的影响

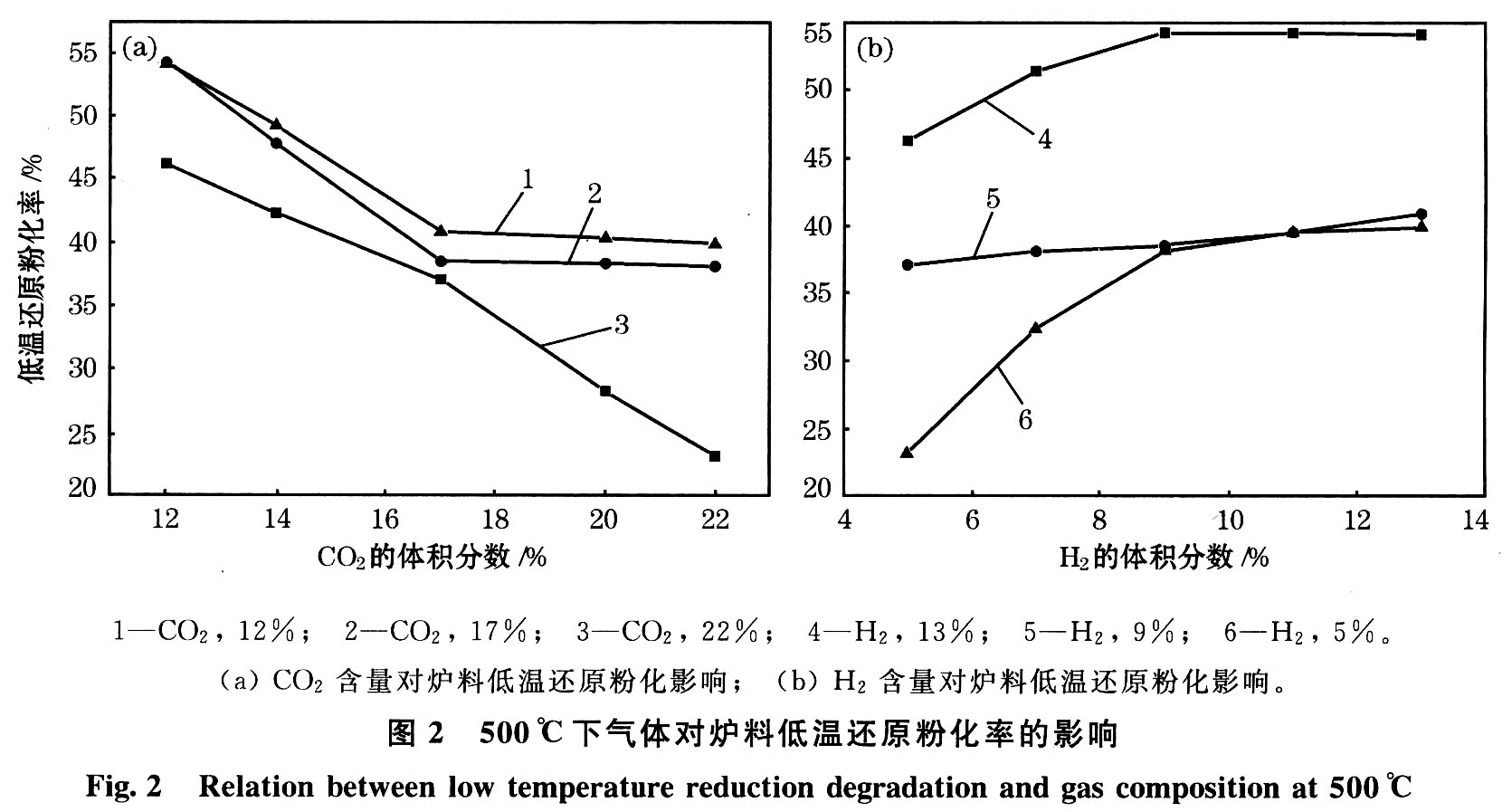

在500、700和900℃下的气体成分对炉料低温还原粉化率的影响见图2~4。由图2~4可以看出,无论在500℃、700℃还是900℃时,H2的体积分数在5%~13%的范围内,炉料的低温还原粉化率随着CO2含量的升高而降低,但是CO2体积分数超过15%后再增加其体积分数,炉料粉化率下降幅度变小,说明气体中CO2体积分数为15%时,即能很好地抑制炉料粉化,再升高其体积分数抑制粉化作用不明显,这一点在图2~3中更为明显。

从图2~4还可以看出,CO2体积分数在12%~22%的范围内,炉料的低温还原粉化率随着H 2的体积分数升高而增大。H2体积分数的升高加快了矿石的还原。一方面,还原最初的铁层形成后,CO将使Fe渗碳,碳扩散到铁与浮氏体界面处并反应生成气体,在氧化物内部生成的气体压力较高,使周围铁膜破裂,为较强还原能力的H2开辟通道;另一方面,从热力学角度看,对浮氏体的还原,随温度的升高和H2含量增加,炉气还原能力增强,大量金属铁的出现使炉料粉化加重。

高炉炉料的低温还原粉化性能受温度和气体成分的影响,同时还与高炉炉料的配比和矿石的成分等因素有关,因此,不同钢铁企业由于矿石的成分和产地等原因,炉料的低温还原粉化性能是有差距的。高炉喷吹煤与废塑料条件下的矿石低温还原粉化性能试验结果与糜克勤等[2]在高炉富氧喷煤条件下烧结矿和球团矿的低温还原粉化试验结果相接近,与李秀兵[3]研究高炉喷吹以CO和H2为主体的还原性气体时炉料的低温还原粉化规律相似。说明高炉喷吹煤与废塑料混合燃料时,气体成分变化不会影响高炉的顺行。

3 结论

1)炉料的低温还原粉化中,温度的影响最大。炉料在500℃粉化现象最严重,其强度较低,在900℃时,炉料的还原粉化基本结束。在500~900℃,炉料的低温还原粉化率随温度升高而降低。

2)气体成分对炉料低温还原粉化的影响为:在相同温度下,炉料的还原粉化率随H2含量的升高而增大,随CO2含量的升高而降低。

参考文献:

[1]CHUNG Jin-Kyung.Tuyere Level Coke Characteristics in Blast Furnace With Pulverized Coal Injection[J]. ISIJ Inter-national,1997,37(2);119

[2]傅维标,景彬。燃烧物理学基础[M].北京:机械工业出版社,1994

[3]李秀兵.喷吹煤气后高炉炉料物理化学变化过程的实验研究[D].唐山:河北理工大学,2005.

- 上一篇:发展我国直接还原铁的几点看法 下一篇:煤的流动度对焦炭质量的影响

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页