首秦高炉风口长寿技术分析

来源:韩庆 丁汝才 王效东 王景志 单洎华 |浏览:次|评论:0条 [收藏] [评论]

摘 要 首秦1号高炉(1200 m3)创出了开炉25个月不坏风口的优秀业绩和先进水平。本文介绍了该长寿风口的研制与应用情况。

关键词 高炉 风口 长寿

1 前言

风口小套是高炉的关键性设备,也是热交换极为强烈的冷却元件。由于其在高温状态下不间断地受到液态渣铁和煤粉流的冲刷,是高炉的易损设备。风口小套(以下简称风口)的破损与更换已成为高炉无计划休风率升高的主要原因。首钢公司几十年来不断进行技术探索与改进,经历了铸铜空腔式风口向整铸多环式风口的进步,再向新型长寿风口的进步历程。秦皇岛首秦金属材料有限责任公司(以下简称首秦)1号高炉自2004年6月6日投产,全部使用新型长寿风口。由于采用合理的基本操作制度,确保炉内顺行。在高炉不断强化,创出国内同等炉容高炉先进技术经济指标的同时,也创出开炉后连续25个月不坏风口的优秀业绩和先进水平。

2 首秦高炉长寿风口业绩

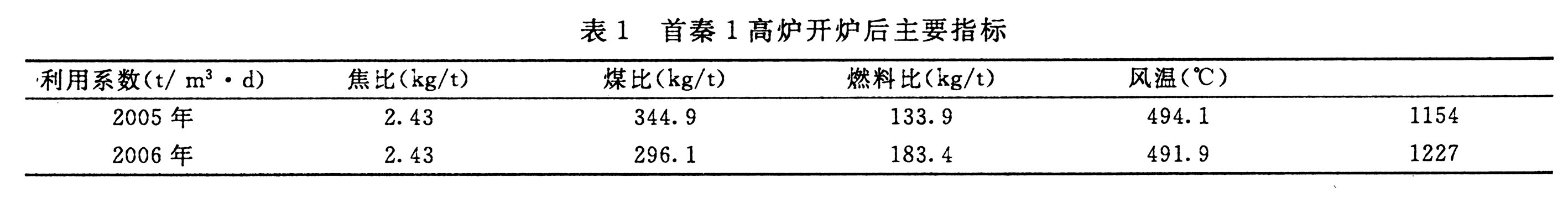

首秦1号高炉设计有效容积为1200 m3,18个风口,2个铁口。2004年6月6日投产以来,主要技术指标不断取得进步,在国内同级别高炉中处于领先水平,见表1。尽管高炉长期喷煤量达200 kg/t,高炉利用系数2.4 t/m3·d以上,但高炉风口从开炉以来27个月既没有烧坏也没有磨坏,比普遍的风口寿命8~12个月大大延长,创出了首钢总公司27个月风口不坏的新纪录。

3 长寿风口的研制

3.1 严格的风口制做工艺

风口是高炉中工作环境最恶劣的冷却元件。其工作环境的恶劣主要表现于:

①输送1100—1250℃高炉热风并在温度高达1800℃以上的焦炭回旋区前工作,承受着高炉最大的热流强度的冲击;

②在风口的上方有液态渣、铁滴落,如果出现风口回旋区不活跃时在风口的下方可能直接接触液态渣、铁。因此,伸人炉内的风口小套随时要经受渣铁熔蚀的考验。根据有关资料报道,当液态渣、铁与风口接触时,峰值热流强度可能达到7~20×106 Kcal/m2 h;

③风口外套要承受风口回旋区内赤热焦炭的机械摩擦,喷煤时风口内套要承受煤粉流的冲刷。

为了保证风口小套在如此恶劣的条件下长期稳定工作,其设计和操作必须考虑:一是当风口与铁水接触时不能被烧坏;二是风口应能经受住焦炭和煤粉的磨损。

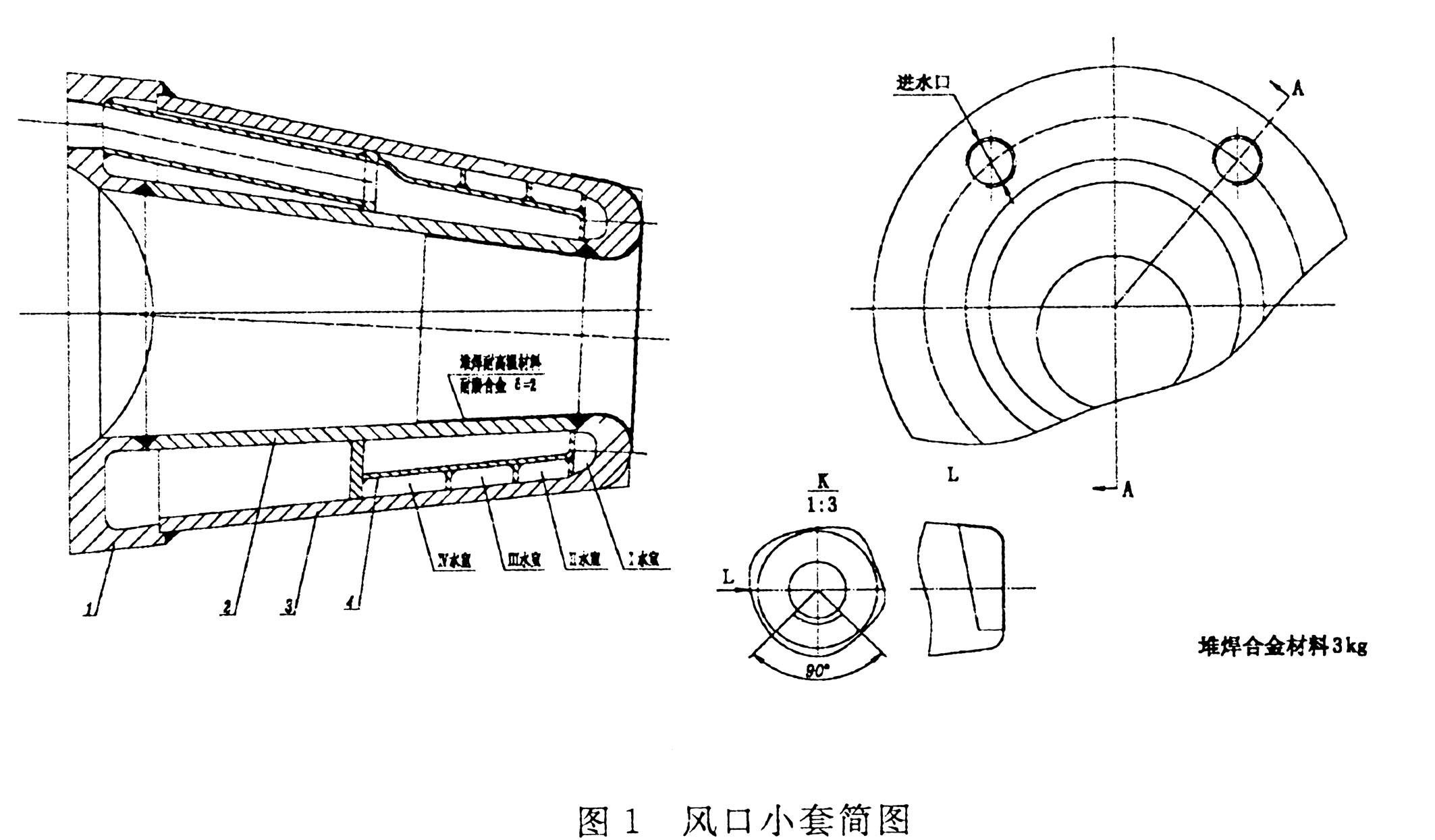

首秦1号高炉风口使用的是纯铜板焊接旋流式风口小套。规格Φ406×480×Φ130。其结构如图1和图2。

风口小套由法兰、内套、外套和导流器4个零件组成(见图1)。其中外套和内套是风口的主要传热零件,采用T2铜板,经旋压成型为整体无缝的圆台简体。这些零件中,外套的加工最为复杂,加工过程必须满足前端厚、后部薄的工艺要求。尊流器作为冷却水的导进导出装置,采用钢质无缝圆台筒体和若干个钢板环圈焊接组成。钢板环圈作为各高速水室的隔板,上下隔板之间圆滑过渡,形成旋流通道。导流器经卓配、研磨与内、外套预配合合格后,将两端与内套焊接为一整体。

这种纯铜板焊接旋流式风iZl制造具有如下特点:

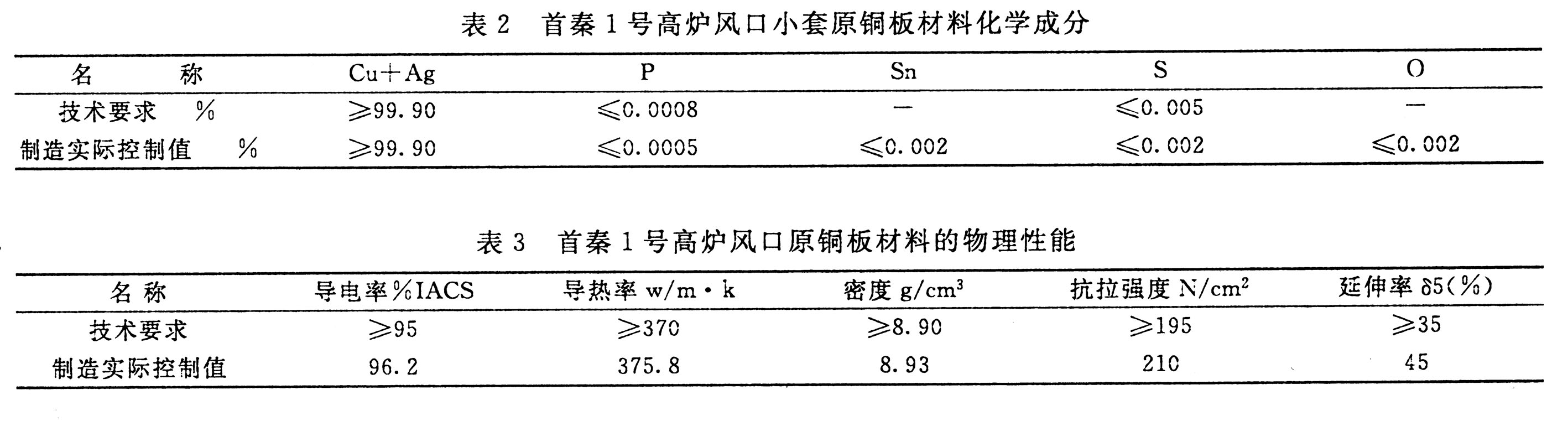

①以T2铜板作为原料。其含铜量高,具有良好的理化性能指标。表2和表3是首秦1号高炉风口原料的实际指标。

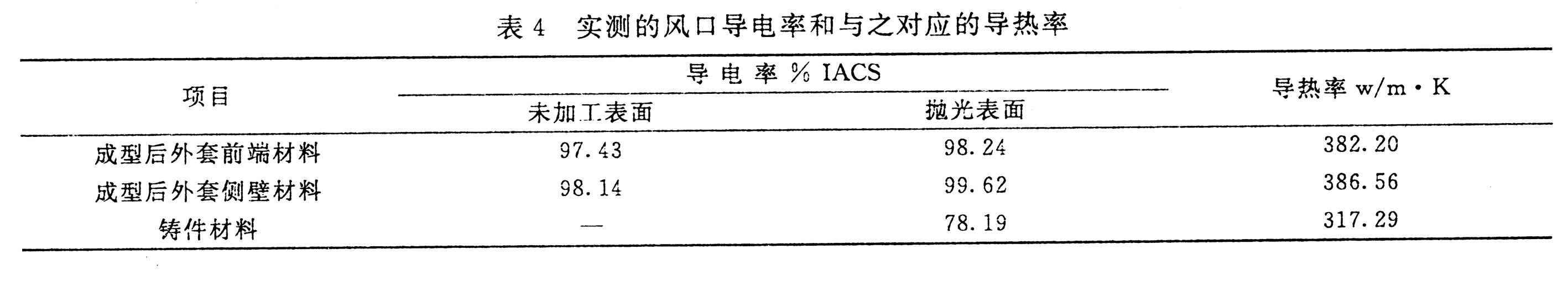

②采用T2铜板成型后焊接的制造工艺,使铜板理化性能进一步优化,克服了铸造风口的诸多弊端。风口内外套在成型过程中经多次滚压使得风口材料具有更加优异的性能。它不仅具有T2轧制铜板一般的性能,而且使得金相组织更加均匀致密,晶粒更小,导热率进,一步提高,完全避免了铸造风口所存在的集中缩孔、夹渣、气孔或裂纹等缺陷。风口材料导热率与铸造材料相比具有极大的差别。表4是实测的导电率和与之对应的导热率的数据。

风口材料具有高的导热率对于风口长寿及工作的可靠性具有极其重要的意义。

③具有独特的旋流型冷却水道结构。它的独特之处表现于:

a、冷却水道的设计保证了冷却所要求的水流速度。根据供水条件(供水压力P=1.6~1.8 MPa;Q=30~35 m3/h)合理布置了各冷却水道的横截面积监保证前端第工高速水室的水速≥15.0 m/s。这一水速是保证小套在高炉一般条件下不被烧坏的要求。

b、冷却水的流向合理。低温水由进水管直接导人风口前腔,遛旋出来的高温水由后腔排出,这对于保证高热负荷区的可靠冷却是极为有利的。传统的贯流式风口小套则不同,它的低温冷却水首先流人风口的大内空腔低速区,进而流向导流器内腔压人前端第工高速水室环流一周后,然后通过出水管流出风口小套。旋流式结构与传统的贯流式风口比较,具有强化前端部冷却和减少热风与低温水的热交换数量的优点。

c、根据国外的研究成果认为,水道隔板厚度>5 mm将产生热的死点,在此部位容易发生烧坏。因此,水道隔板一律采用≯5 mm的结构尺寸;

④风口各部件采用氩弧焊接工艺,采取严格的退火规程,从而消除了焊缝应力。这样,不仅解决了使用过程中因应力而引起的焊缝开裂问题,而且风口的耐压强度高,保证了风口在高水压状态下长期稳定的运行。这就是说这种风口是长期处于较高的欠热度条件下工作。如果进口水压为1.5 MPa,工况温度为42℃时,它的欠热温度将达到156℃;

⑤采用机加工而成的各部件结构尺寸准确,特别是风口前端的水速控制准确可靠,保证了同种产品的流速、阻力损失的一致,避免了风口在使用过程中由于风口局部水量差异过大而导致风口烧损。完全避免了铸造风口由于制造因素而带来的过大的尺寸偏差;

⑥在风口外套及内套可能受灼热焦炭和煤粉磨损的表面进行表面堆焊耐磨合金的特种强化处理,耐磨度比纯铜板提高7倍。

3.2 合理的风口区耐火材料设计

在高炉风口的安装工艺方面,风口区的耐火材料选择法国大块棕刚玉组合砖结构,提高了风口区域耐火材料的稳定性和整体性。

4 水量、水质及严细操作的保障

风口在制作上采用的诸多先进的工艺、技术和材料,为延长风口的使用寿命奠定了良好的物质基础。同时在生产使用过程中,建立严格的风口操作和维护制度,保持高炉长期稳定顺行也为风口寿命的延长提供了重要保障。

4.1 供水完全满足风口设计要求

首秦高炉的风口采用高压净环工业水进行冷却。高压水由首秦动力部联合泵站3台高压给水泵经过φ529×10供水管送到高炉北侧炉台下,然后经高压过滤器从地下到炉基东侧变径成2根φ 426×10管,分别在东南、东北角竖直向上到标高23.40 mφ530×10供水环管,再由高压供水环管供给风口平台风口中、小套高压水包、31.3米平台固定测温水包及各层平台的事故水包。再从水包出来供给风口中小套、铁口冷却壁、炉喉固定测温、高温摄像仪及炉顶喷水降温。

4.1.1 改进风口进水控制阀门,提高风口水的流通量

风口供水多足水包上的各套进水阀门由三通铜旋塞阀,改为三通不锈钢通径球阀。原来的三通铜旋塞阀通径面积为2.56 cm2,而三通不锈钢通径球阀通径面积为10.75 cm 2,通径面积增大了4.2倍。因此减小了压力阻损,增大了流通量。

4.1.2 维持合理的风口水压、水量、水速

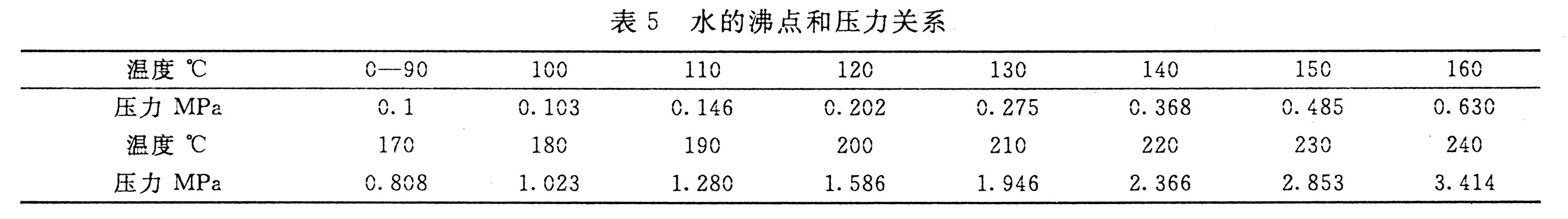

维持合理的风口水压、水量、水速可以保持风口设备足够的冷却强度,从而保持风口设备的物理性能和机械性能。风口高压水水压必须≥1.5 Mpa以上,不仅满足风口设备的技术条件,更重要的是保持足够的水压可以使高压水循环到风口水道,与水室内壁进行热交换时,提高了循环水的沸点温差。由表5可见,当水压≥1.5 Mpa 时,水的沸点可达190℃以上(见表5),这样降低发生泡状沸腾和膜状沸腾而造成过热烧损风口。

首秦1号高炉风口高压供水设计水压为1.5 Mpa。经过不断努力风口水压、水量、水速等冷却制度完全满足了生产要求。

与首钢炼铁厂风口高压水水压、风口温差进行比较,首秦1号高炉具有明显优势。首秦1号高炉风口供水的压力实际1.75 MPa(表压),比首钢2号高炉的还高。供水温度比首钢炼铁厂低1 2℃以上。风口外表面温度也相对低12~20℃。首秦1号高炉风口的水温差只有3.9~4.5℃,首钢炼铁厂风口的水温差除2号高炉外基本在6.0℃以上(见表6)。

4.1.3 优良的水质

首秦1号高炉风口供水的水质条件优越:其风口供工业水的水质比北京首钢地区风H T_业q水好,硬度1.1 mg—N/L,而首钢炼铁厂风口供水硬度高达4.2~5.0 mg —N/L。首秦氯根0.3 mg/L,首钢炼铁厂氯根150~216 mg/L。首秦PH值6.0,首钢炼铁厂PH值除2高炉6.0左右,其他在8.0一9.0。因此首秦1号高炉风口内壁水垢形成的能力是非常低的,极有利于风口冷却热传导,使风口具有较高水平的传热速率,提高了抵抗烧损的能力。

4.2 加强喷煤枪操作管理,杜绝煤粉磨坏风口

煤枪前端管内附陶瓷内衬,提高了喷枪头耐高温磨损的强度,使煤枪头不易被烧坏,从而保证了风口内壁不会因为煤粉喷枪头被烧坏造成煤股发散而受到磨损。

煤枪不锈钢管外径ф21 mm;陶瓷内衬厚1.0 mm;陶瓷内衬内径ф13mm。煤枪前端管内附陶瓷内衬后,枪管内径由原来ф15 mm缩减到ф13mm,使喷吹煤股的扩散角变小了。ф15 mm扩散角为200 mm距离处直径52 mm,ф13 mm扩散角为200 mm距离处直径38 mm,扩散角减小25.5%,因此减少了磨损风口内壁的机会。

通过对固定喷煤枪用的卡子顶丝的改造,增加了喷煤枪的稳定性,减少了喷枪的抖动,保证了喷煤枪能够固定在不磨损风口的最佳位置,避免因喷煤枪的抖动造成的对风口的磨损。

加强巡检调枪的制度和标准的制定,18个风口煤枪分别由4个班承包,并且落实到每个职工。30分钟巡检一次,保证了喷煤枪随时处于最佳工作状态,将磨损风口的几率降到最低。

加强对高炉操作的管理,合理调整高炉基本操做制度,保持高炉长期稳定顺行。

5 高炉长期稳定顺行为风口长寿创造极好的环境

有了严格加工制做的品质优良的风口,有了合理的风口冷却制度和优良的水质,为风口长寿提供了必要的条件。但如果高炉操作制度不合理,炉况不能稳定顺行,风口仍然不能长寿。

5.1 风口工作条件的分析

日本Naomichi Ukai等人对风口与铁水接触时抵御强大的热流强度冲击进行过大量的研究,他们总结出一条风口烧毁热流值的经验公式:

qbo=1.75·103·λ0.64+5.6Tm—2.4·103)·△tsub·v0·43

式中:qbo——烧毁热流Kcal/m2·hr

△tsub——水入口处的欠热温度,℃

v——水的流速,m/s

λ——风口材料的导热率,Kcal/m·hr·℃

Tm——材料的熔点,℃

从上式可知,决定风口烧毁热流值的大小,即风口能够承受多大的热流强度主要取决于风口材料的导热系数(λ),水流速度(v)和水人口处的欠热温度(△tsub)。

在首秦的条件下:△tsub=156.2℃;v=15 m/s;Tm=1084.5℃;

风口铜料的导热率:

20℃时:λ20=32 8.63 Kcal/m·hr·℃

1084.5℃(固态)时:λ1084.5=54.26 Kcal/m·hr·℃

利用上述经验公式对风口能够承受多大的热流强度进行估算:

Qbo=(1.75×103×λ0.64+5.6 Tm一2.4×103)×△tsub×v0.4 5

=(1.75×l03×54.260.64+5.6 ×1084.5—2.4×103)× 156.2×150.45

=13.85×106 Kcal/m2·hr

通过上述估算可以认为,我们的风口可以经受住一般渣铁接触时的比较强大的热流强度的侵袭,为风口的长寿操作创造了良好的条件,但是还难于抵抗特殊强大的热流强度(≥14 ×106 Kcal/m2·hr)冲击。因此高炉操作中还应避免出现风口回旋区不活跃时在风口的下方可能大量直接接触液态渣、铁而使风口遭受特殊强大的热流强度冲击。

为了减少风口小套与液态渣铁直接接触的机会,时刻保持炉缸风口回旋区活跃,首秦1高炉积极采取各种措施,取得了很好的效果。

5.2 合理的高炉送风制度

首秦1号高炉正常生产时鼓风动能保持在90~105 kJ/s,实际风速按230~250 m/s控制,富氧率1.0~1.5%,炉顶压力达到0.17 MPa的设计水平。

5.3 灵活运用装料制度

运用装料制度积极疏导中心煤气,引导煤气流适当向中心发展,使炉缸保持活跃。边沿不过分抑制,保持中心和边沿两条煤气通路。既保持了炉缸工作活跃又缓解了压量关系,高炉煤气利用率保持在48~50%左右。

5.4 稳定热制度

[Si]控制在0.30~0.45%。铁水温度保持在1450~1510℃的较高水平。充足的热度使炉缸工作始终保持活跃。

5.5 造渣制度

首秦炉渣的特点是渣量低、(A12O3)含量偏高,在15~17%之间波动。A12O3高导致炉渣粘度高,流动性差,影响高炉透气性。对炉缸工作也不利。尤其是高炉长时间停风后的恢复,炉渣物理热低,流动性严重变差,给高炉恢复造成很大困难。解决这个问题的主要措施是,对烧结矿的原料配比进行了调整,使烧结矿中A12O3含量保持低于1.70%。如果某一时期烧结矿中A12O3波动,导致含量异常超高或者高炉长时间计划休风时,人炉料中添加一定量的萤石以改善炉渣的流动性,使炉缸的工作状态不受到影响,降低了由于A12O3的升高对高炉造成的不利影响。炉渣二元碱度控制在1.10~1.20。

5.6 保持合理的风口前理论燃烧温度

在不断改善原燃料质量的条件下,逐步加重焦炭负荷,喷煤降焦,并摸索重负荷条件下的基本制度。通过高风温、适度富氧及高煤粉挥发分保证煤粉的充分燃烧。同时保持1950~2200℃的风口理论燃烧温度,在喷吹率增加的情况下,仍然保持了炉缸的活跃,高炉顺行。

5.7 长时间停风后的送风制度控制

根据停风时间的长短和停风前的高炉顺行状态,送风时堵若干风口,随着加风再逐一捅开,这既保证了一定的风速动能又防止了风速过高损坏风口,稳定了送风制度。

5.8 改善高炉原燃料质量,不断优化炉料结构

通过:①改进烧结矿质量;②生矿采取防雨防冻;③提高人炉一级焦炭比例等措施,使高炉入炉料结构得到优化,保证了高炉顺行的稳定。

喷吹原煤选择含A12O3相对低的神华烟煤和宁夏无烟煤煤种。烟煤和无烟煤的比例控制在1:3~1:2.5,混煤挥发分控制在17~20%。

顺行稳定的高炉保证了炉缸工作始终活跃和稳定。而活跃的炉缸保证了液态渣铁向炉缸的快速渗透,大大降低了液态渣铁与风口接触的机会,避免了风口遭受特殊强大热流强度的袭击,使风口的寿命得到延长。

6 结论

首秦1号高炉投产27个月风口小套无损坏,创出了国内高炉的先进水平和优良业绩。

严格的加工工艺制做的品质优良的风口小套,采用合理的风口冷却制度和优质的风口冷却水,采用合理的基本操作制度使高炉实现长期稳定顺行,是首秦高炉风口小套实现长寿的根本原因。

- 上一篇:新兴埋铜管铸铜冷却壁的制造及应用 下一篇:对铜冷却壁几个技术问题的探讨

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页