高炉旁通液压调节阀的调试与维护

浏览:次|评论:0条 [收藏] [评论]

高炉旁通液压调节阀的调试与维护 李卫平 (炼铁新厂) 摘 要:介绍高炉旁通液压调节阀的系统结构、工作原理和实现过程。重点讨论调节阀调试过程中的控制精度、响应速度和系统的保护问题。针对液…

高炉旁通液压调节阀的调试与维护

李卫平

(炼铁新厂)

摘 要:介绍高炉旁通液压调节阀的系统结构、工作原理和实现过程。重点讨论调节阀调试过程中的控制精度、响应速度和系统的保护问题。针对液压调节阀日常维护工作制定故障分析处理表。

关键词:旁通液压调节阀 液压执行机构 比例阀 位置调节器 速度控制

Debugg ing an dM a in tenance of Bypa ss Hydra ulic C on trol Va lve of Bla st Furna ce

L iW e ip in g

( New Iron -ma k ing P lan t)

Ab stra ct: The pape r introduces the structure, working p rinciple and applica tion of bypass hydraulic va lve. Control accu-racy, re sponse speed and protec tion for system during debugging aremainly discussed. The treatment p rocedure for fail-ure isworked out based on da ily ma intenance of hydraulic control valve.

Keywor ds: bypa ss hydraulic control valve; hydraulic executing agency; proportional va lve; position regulator; speedcontrol

前言

在大高炉的生产中,炉顶压力是非常重要的一个工艺参数。炼铁新厂的两座大高炉都采用旁通阀组作为调节顶压的设备之一。旁通阀组是由两台液压调节阀和一台电动调节阀组成。其中液压调节阀是一种新型的电液一体化阀门。它装备有一新型电子控制装置,可根据外部控制信号来控制调节角行程阀门的位置。本文重点讨论液压调节阀电气控制部分的调试与维护。

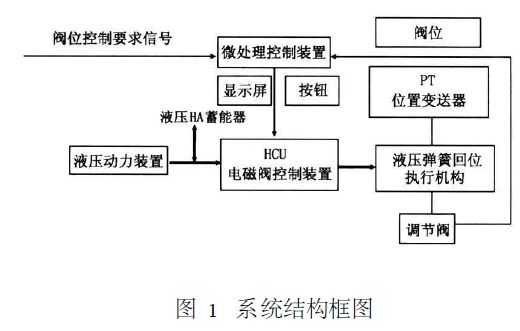

1 系统结构

液压调节阀包含一套电液动力装置,产生动力油给蓄能器补充能量,并通过阀门自带的微处理器系统控制电磁阀动作,从而调节油缸位置,系统结构见图。微处理器系统可以对执行机构进行现场控制,产生故障的时候,能发出报警信号

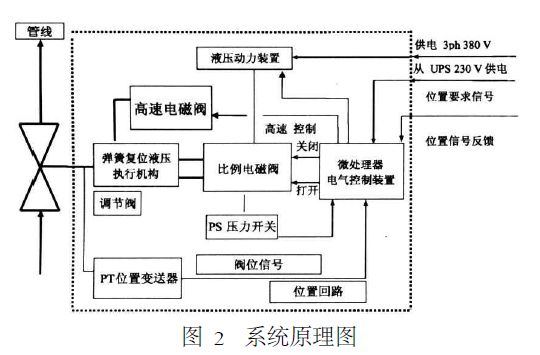

2 系统的工作原理及实现过程

微处理器系统控制电磁控制装置中的电磁阀,并根据外部给定信号控制液压执行机构动作,原理见图2。

具体实现过程如下: 微处理器检测到控制信号比当前阀位信号小时,位置调节器产生电压,通过动力模块降低比例电磁阀线圈供电, 使电磁阀向关方

向动作,降低位置并关闭阀门。微处理器检测到控制信号比当前阀位信号大时,位置调节器产生电压,通过动力模块增加比例电磁阀线圈供电,使电磁阀向开方向动作,增加位置并打开阀门。如果控制信号变化量大于32 mA / sec,高速电磁阀得电,在短时间内打开阀门。当控制室内干触点继电器打开时,微处理器切断4~20 mA控制信号,此时执行机构以设定的速度动作到全开位。当控制室内干触点继电器复位时,回到正常工作状态。如果控制信号在15秒内没有变化,微处理器控制电机停止运行。一旦控制信号发生变化或者蓄能器的压力降低到设定值时,压力开关触发继电器动作,电机重新启动。压力开关监测液压管路中的压力,当压力在设定时间内不上升时,发出报警信号。主电源停电时,执行机构仍然处于工作状态,这种工作状态一直持续到液压压力下降到最低值时结束。

3 液压调节阀的调试

3. 1 位置调节器和速度控制的问题

简单的讲就是控制信号与阀位信号产生偏差时,执行机构如何动作,从而使阀门能快速、准确的移动到目标位置上。该问题的核心是要解决快速与准确的问题。

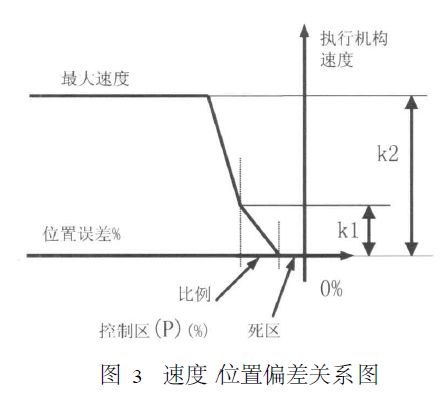

解决的方案是先使阀门高速运转,当快接近目标位时低速运转,到了目标位停止动作。这样就能解决快速与准确的问题。在实际的调试过程中是通过设备自带的控制模块,进行程序编制和参数整定。先预设一个用于判断高速运转的位置偏差量,当实际偏差量大于设定的高速运转位置偏差量时,执行机构就高速的向目标位动作。这时的速度是恒定的,速度的大小视执行机构的设计能力而定。当实际偏差量小于设定的高速运转位置偏差量时,执行机构就低速的向目标位动作。为了进一步提高响应速度并准确控制,使用了分段式线性函数控制。总共分了两段,在这两段线性函数K系数的设置上,作了分工: K1 要设置得大, K2 要设置得小, K1 设置大的目的是使执行机构高速运转; K2 设置小的目的是使执行机构能平稳的到达目标位置(见图3 )。

执行机构在小偏差信号时,抖动比较严重,这种情况会影响执行机构的使用寿命。分析认为是调节参数未设定好。抖动现象实际上是执行机构为了消除偏差而不停动作的结果。解决办法是设定一个死区,一旦偏差值小于死区设定值,执行机构即停止工作。

通过以上两方面的参数设定,目前已很好的解决了位置调节器和速度控制的问题。

3. 2 调节阀的保护问题

调试好控制精度和响应速度后, 还要考虑系统的保护问题。即在发生特殊情况,包括电源跳闸、控制信号丢失、动力油泄漏、系统温度过高、或者有特殊控制要求时,系统的控制问题。要解决这个问题,首先要有一套完整的检测系统。调节阀内部设了温度监测、输入信号检测、阀位检测。其中温度监测用于监测系统温度,输入信号由外部信号发生器或过程控制器发出的4 ~20 mA信号,其电阻值为250 欧姆,采用了安全栅隔离输入。阀位检测信号由系统内部产生。在蓄能器子系统上设一个压力开关,当压力降到设定的压力值时,触点断开。压力开关的压力设置值至少要低于可调溢流阀最低溢流压力5 bar以上。在动力油子系统设油箱液位检测、动力油温度检测、动力油压力检测。液位检测采用的是磁感应传感器,能连续不断地输出4 ~20 mA模拟信号。油温检测采用的是PT100 热电阻,考虑到监测范围比较窄,定的量程为0~100 ℃,输出信号为4 ~20 mA。油压监测采用的是压电电阻型的压力变送器,输出信号为4 ~20 mA。上面的连接线都采用屏蔽电缆,防止干扰。

其次要依据检测系统制定系统保护方案。针对系统温度, 制定工作制度为正常温度为: - 30 ~

建立了这套保护方案后,既能保护好设备又能兼顾到安全生产。

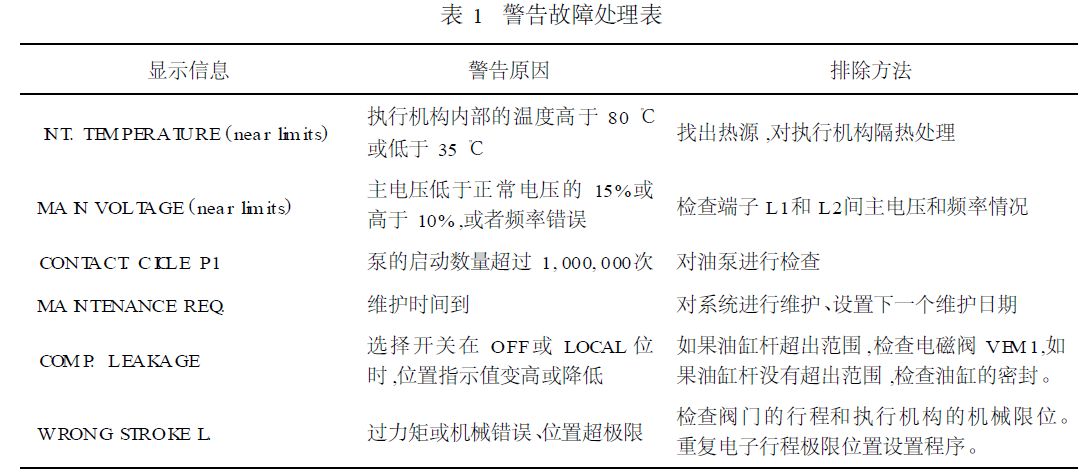

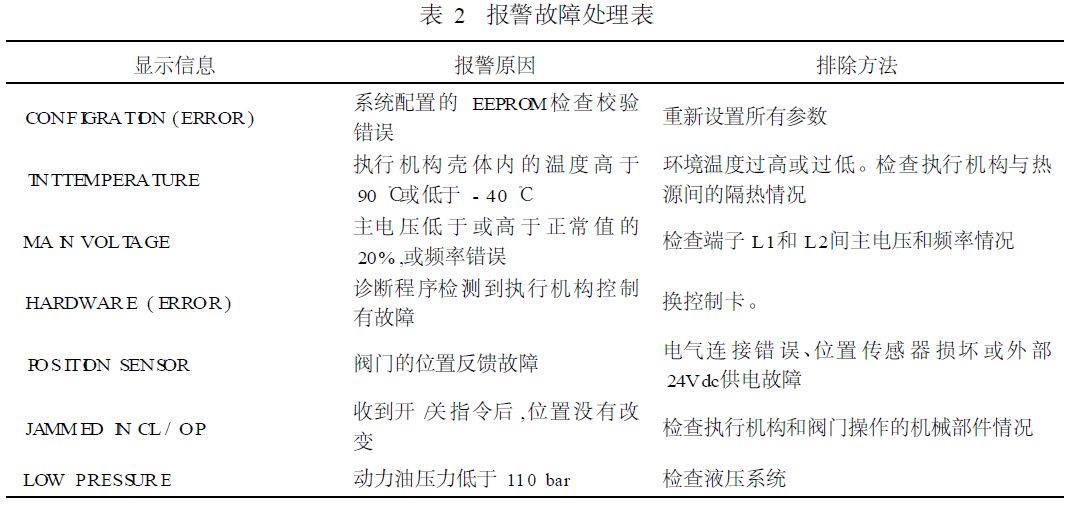

4 液压调节阀的故障分析和处理

液压调节阀的故障分析和处理是日常维护工作的主要内容。根据设备的故障类型和处理方法, 将故障分成两大类: 第一大类为轻故障, 即警告类故障,系统可以继续工作,但需要处理。第二大类为重故障,即报警类故障,系统已不能继续工作, 需要立即处理。为保证处理故障准确、快速,制定出标准化工作方案,即定故障分析处理表(见表1、表2 ) 。

加入收藏

加入收藏

首页

首页