承钢新4号(2500m3)高炉钒钛矿强化冶炼实践

浏览:次|评论:0条 [收藏] [评论]

张之晓 摘要:承钢炼铁厂新4#(2500m3)高炉开炉以来,在冶炼钒钛矿过程中,由于原燃料质量恶化、操作过急、操作制度不合理等原因,造成高炉出现了频繁悬料、崩料、定向气流等炉况失常现象,强…

张之晓

摘要:承钢炼铁厂新4#(

关键词:大高炉;钒钛矿;强化冶炼

1 概述

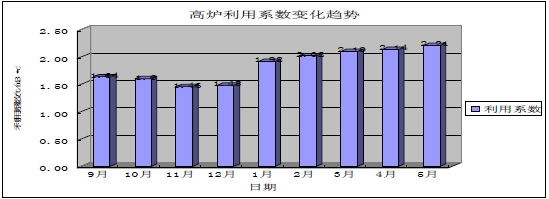

河北钢铁集团承钢公司炼铁厂新4#高炉有效容积

高炉于

2 精料

精料是高炉生产上台阶的保障,高炉炼铁工作者通过长期的生产实践,用“七分原料三分操作”来说明精料对高炉生产的决定性影响,可见精料对高炉稳定的重要性,特别是冶炼钒钛矿大高炉存在炉缸直径大、炉缸不容易活跃,冶炼周期长,惯性大、钒钛矿低温还原粉化严重等一系列特点,对精料提出了更高的要求。

2.1 烧结机的管理

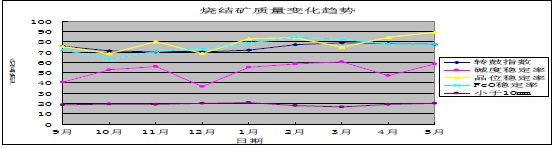

新 4#高炉消耗的机烧矿都是由 3#烧结机生产的,由于没有大料场,烧结原料都采用直供方式供 应,直供铁精粉和钙镁混合灰成分波动较大,导致烧结矿性能不稳定,碱度、品位和 FeO 的稳定性较差,对高炉操作带来很大的困难。3#烧结机投产以来各月的烧结矿质量变化趋势如下图所示:

针对烧结原料存在的问题,烧结机采取了积极的措施,通过稳定烧结矿成分、加强铁精粉的检验工作、上攻烧结矿“两率”、提高普粉配比、加强岗位操作与管理、减少热停机等措施,尽可能的减少原料对烧结矿冶金性能的影响,稳定烧结矿质量,提高烧结矿的稳定性能。

2.2 高炉的管理

高炉入炉原料中烧结矿用量占70%左右,烧结矿质量的波动对高炉炉况的稳定影响很大,针对烧结矿存在的问题,在对烧结矿质量进行攻关的同时,高炉也采取了积极的措施,每班密切关注高 炉槽下原燃料变化,对机烧矿进行取样化验,包括筛分、转鼓、水分,沟通质计部对入厂的外购球 团矿进行及时取样化验,根据原燃料条件调整相应的操作制度;加大烧结矿筛底,加强槽下筛分工作,减少粉末入炉,使入炉烧结矿粒度<

3 加强焦炭管理

焦炭质量的稳定是高炉稳定顺行的基础,焦炭在炉内不仅起发热剂、还原剂的作用,更重要的作用是作为高炉料柱骨架,对高炉的稳定顺行起着决定性的作用,特别是冶炼钒钛矿大高炉存在钒钛矿低温还原粉化严重、高炉透气性差的特点,对焦炭料柱骨架的作用就显得尤为突出。

新4#高炉开炉初期,一级焦比例和入炉焦炭质量相对比较稳定,但随着市场形势的变化,焦炭 质量持续下滑,一级焦炭供应频繁告急,且质量得不到保障,对高炉的稳定顺行造成了很大的影响。为了稳定高炉炉况,在原燃料管理方面做了大量的工作,通过对焦炭分级入仓管理、稳定入炉焦炭比例、同时提高质量较好的大土河焦炭的比例,槽下焦炭及入厂的每勾焦炭进行取样化验、加强高炉槽下筛分工作等措施,对焦炭质量进行了有效的控制,并取得了显著的效果,焦炭质量逐步好转,为高炉的长周期稳定顺行和指标的强化奠定了基础。

4 加强设备管理

设备运行状况的良好是高炉稳定生产的必要条件,如果设备出现故障,无计划休慢风时间长,极易形成炉缸局部堆积,使高炉稳定顺行状态遭到破坏,,因此,在日常生产中要加强设备点检和维护,新4#高炉为加强设备的管理工作,对设备采取分片管理,主要的设备责任明确到人,并与绩效考核和激励政策联系起来,有效的降低了设备休慢风率,使设备休慢风率分别由开炉初期的3.136%和2.1%降低到 1%以下,为高炉的长周期稳定顺行和指标强化提供了强有力的保障。

5 优化操作制度

5.1 提高布料的精确度

上部布料调剂是高炉操作的主要调剂手段之一,对煤气流的分布起着决定性的作用,由于新 4#高炉采用并罐式无钟炉顶,布料过程中出现炉料偏析现象,对煤气流的合理分布造成很大的影响,为了解决这一问题,在生产过程中采取每15 批料倒换一次矿焦罐,每3 批料变一次溜槽旋转方向的方法,减轻炉料偏析对高炉布料的影响,同时建立了布料模型,对高炉布料规律进行实测,与理论计算进行对比分析,提高了布料的精确度,使煤气流分布更加合理,为高炉长周期稳定奠定了基础。

5.2 匹配上下部调剂

为了更快的反应高炉炉况发展趋势,及时判断高炉各种异常变化,为高炉调节提供依据,新 4#高炉引进了炉身静压技术,根据现有的压差监测数据,计算出上部、中部、下部压差,将高炉边缘纵向分为三段,根据纵向压差和周向压差的变化情况,采取不同的手段,通过调整上部装料制度和下部送风制度,将其作为炉况分析、炉况调剂与指导工长日常操作的主要参数之一,达到高炉精细化操作的目的,同时根据压差情况加快加风进程。

利用炉身静压力检测判断高炉状况,国内也有少量使用的,但判断范围之广,使用频率之高、设备维护之完善,在国内未见报道。炉身静压设备是分别在高炉的炉身下部、炉身上部周向均匀开4 个直接通到炉内的取压孔,在高炉正常生产地过程中,用氮气连续吹扫取压孔,以使取压孔不致 被炉内粉尘或炉料及渣铁熔融物堵塞。其工作原理是:把高炉看作是一个有压容器,向有压容器吹入 高于炉内压力的气体时,P 吹与 P 炉之间存在以下比例关系:

P 吹-P 炉=KZQ

其中K为常量系数,Z为沿程阻力,当吹扫管确定后,Z也是常量,Q为吹扫气体流量,通过计算机控制进行恒流量吹扫,所以 KZQ 是个常量,将 KZQ 项表示为△P 也就是压损。吹扫公式就 成为 P 吹-P 炉=KZQ,改变一下形式就成为:P 炉=P 吹-△P。

与炉身温度相比,炉身静压力反应更快,可及时判断高炉周向气流的均匀性、炉墙局部粘接、“悬 料”发生部位、软熔带位置、高炉炉型等,一方面,炉身静压可较早的反映炉况变化,指导高炉提前调剂;另一方面,调剂会较早的体现在炉身静压变化上,从而判定调剂是否正确。

目前国内大中型高炉应用炉身静压技术的高炉不少,但真正能够利用起来的并不多,一方面是没有开发利用静压力检测的结果来分析判断,另一方面是对检测设备的安装和维护技术不够,导致 检测点堵塞。新4#高炉为了保证炉身静压力表的充分利用,从多方面进行维护:

(1)炉身静压力表的安装:吹扫管的形状,插入角度与深度,以及合适的氮气吹扫量等。

(2)保证吹扫压力。炉身静压设备能够正常运行的关键是保证N2吹扫压力要大于炉内压力至少0.1Mpa 以上。定期检查吹扫流量有无变化。如果设定流量值不断变小,甚至没有吹扫流量,炉身静 压力提供的数据失真,必须及时进行处理;保证气动控制系统灵活好用。

5.3 适宜的理论燃烧温度

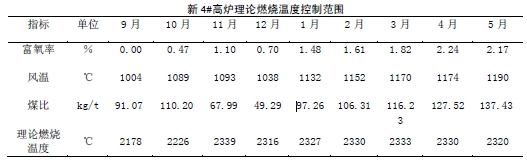

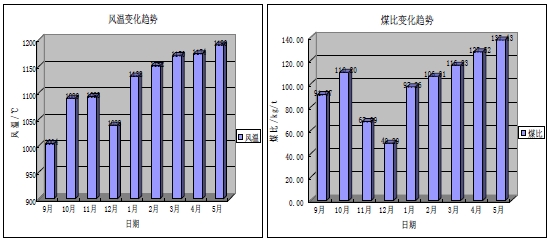

维持适宜的理论燃烧温度,是保持炉缸正常工作的基本前提。富氧鼓风使理论燃烧温度提高,喷煤则理论燃烧温度降低,提高风温一方面可使理论燃烧温度提高,加快煤粉挥发物挥发速度和燃烧速度,另一方面由于煤粉的加热、气化和分解吸热反应,更有利于接受高风温;富氧、喷煤、高风温则综合三者变化,维持一个适宜的理论燃烧温度。如果太低,则煤粉燃烧不完全,会导致炉凉;如果太高,将导致炉况不顺,产生崩料和悬料。在生产中应尽可能使用高风温、高煤比,以降低焦炭消耗,并通过调整富氧量,维持适宜的理论燃烧温度。根据生产实践,新4#高炉适宜的理论燃烧温度为

5.4 坚持低[Si+Ti]冶炼

[Si+Ti]是冶炼钒钛矿高炉的主要控制参数之一, Si 和Ti都是难还原元素,还原Si 消耗的热量是还原相同数量铁耗热的8倍,Ti还原比Si还原还要困难[1],因此,我厂把还原出Si和Ti的多少作为判断高炉热状态的标准,[Si+Ti]的高低直接反映出炉温的高低,根据经验,[Si+Ti]每降低 0.1%,可以降低燃料比4~

条件。

5.3 提高顶压,降低压差

提高炉顶压力,在冶炼强度不变的情况下,总压头损失降低,流速减慢,作用于炉料的浮力也相应的降低,炉料比较容易下降,因而有利于炉况的稳定顺行,同时提高顶压,煤气在炉内停留时间延长,有利于还原反应进行,也有利于降低焦比。经过反复摸索,确定新4#高炉压差控制范围150~160kpa。

6 维护合理的操作炉型

合理的高炉操作炉型对于稳定炉况、获得良好的技术经济指标和延长高炉寿命都具有重要的意义。通过生产初期对炉况波动的恢复过程,充分认识到了维护合理操作炉型的重要性,在生产中引起了高度重视。

炉腹角是高炉设计中主要参数之一,过大的炉腹角可能造成炉腹冷却设备的热负荷加大。过去,国内对炉腹角未给予应有的重视,一些炉腹角过大的高炉操作表明,炉腹冷却壁挂渣困难,损坏过早,应确保合适的炉腹角度。因此在新4#高炉设计之初,就充分考虑到了这点,对高炉的高径比、炉腹角及各主要参数进行计算、分析后,确定了炉腹角度78.75°。

新4#高炉冷却设备完全采用冷却壁+薄炉衬形式,其中炉腹、炉腰、炉身下部共四段采用铜冷却壁。

目前铜冷却壁已在国内外普遍采用,主要特点有:

(1)热阻小,工作温度低——约比球墨铸铁高~10 倍,铜冷却壁内不铸入水管,消除了间隙热阻,这样便降低了冷却壁本体的温度和相应的温度应力,有利于形成能够保护冷却壁自身的渣皮,高传热率可使渣皮尽早形成,会隔离冷却壁的热表面,这样减弱了热传导,其程度甚至比铸铁冷却壁还低得多。

(2)渣皮稳定——如果一旦出现渣皮脱落,由于铜冷却壁具有较强的冷却能力,能在热面上迅速形成新的渣皮。有关高炉记录到的铜冷却壁上渣皮形成的温度记录,铜冷却壁上渣皮建立的过程只不过15分钟左右的时间。

由于铜冷却壁的这些特点,在新4#高炉使用铜冷却壁后,使高炉的热量损失较小高炉大大降低,这是由于形成了稳定厚实的渣皮,本体的工作温度较低所致。炉腹、炉腰、炉身下部是高炉最薄弱部位,采用铜冷却壁之后,在该部位建立起了高炉冶炼条件下可靠的冷却体系,维持了合理的操作炉型,避免了渣皮大量脱落对炉墙的损耗及对炉温和炉况的影响,降低了燃料消耗,为高炉的稳定 和长寿创造了良好的条件。

在生产操作方面,新 4#高炉引进了热负荷高炉操作法,利用高炉现有的监测数据,通过编程计算出各区域热负荷,根据高炉上下部热负荷变化,提前预知上下部煤气流分布情况,进行上下部煤 气流和进水水量、温度的调整,控制合理的煤气流分布,杜绝边缘煤气流过分发展烧坏铜冷却壁,稳定中部调剂制度,杜绝大幅度调整水温和水量,每次调整进水温度不超过

热负荷高炉操作法,作为大高炉操作的先进技术,特别是冶炼钒钛铁的大高炉提供了量化手段,为高炉在当前冶炼条件下制定相应的操作制度提供了依据,有效解决了高炉长期以来操作制度不合 理的问题,为高炉的稳定和低耗创造了条件,应用效果显著,也是大高炉冶炼钒钛铁的突破。

7 加强基础数据管理

建立数据管理系统,成本日核算、指标统计指导生产。为量化高炉操作,为高炉操作指明方向,加强了基础数据管理,对每日的高炉指标进行统计分析,对生产成本进行核算和控制,每周高炉召开技术分析会,解决生产中出现的问题,统一操作思想,在每月初对上月的生产指标及生产状况进行对比分析,并召开分厂级的技术例会,制定下一步的操作思路,明确了操作方向,有效的指导了高炉生产,为高炉的稳定生产提供了技术支持。

8 强化炉前操作

外围组织是生产稳定的必要条件,大高炉冶炼钒钛矿工艺的特殊性决定了外围组织与炉内操作 同等重要的地位,新4#高炉为使炉前操作满足高炉生产需要,采取了一系列有效的措施,首先通过储铁式大沟的应用,解决了钒钛矿冶炼大高炉渣铁沟维护困难、铁口损毁严重、炉前工人劳动量大以及休风后主沟保温等一系列问题;其次加强铁后组织,加快出铁节奏来适应大高炉和钒钛铁冶炼的需要,保证日平均出铁15炉次以上,严禁带渣铁堵口,确保高炉及时出净渣铁;并加大检查和考核力度,严格杜绝渣中过铁和铁中带渣等炉前事故的发生,使无规律的大高炉生产组织规律化,程序化,为高炉稳产高产创造良好的运行环境。

9 结语

目前新4#高炉生产基本处于长周期稳定阶段,各项技术经济指标正在稳步推进,但在生产过程中也存在一些问题,如风口小套漏水是制约新4#高炉指标进一步强化的主要因素,需要进一步加以解决。在生产过程中,要树立“稳定压倒一切”的观念,生产管理必须以稳字当头,条件好时以稳 求进,条件不好时以退求稳,必须杜绝“捞”的思想。在工艺操作方面,深入坚持“凉不得、热不 得、长不得、等不得”的“冶炼钒钛磁铁矿四不得”操作要点;工艺调剂方面,坚持“先大调,后小调,立足长远兼顾短期”的“大小适宜,长短结合”的理念,使各种调剂和铁前铁后环境、炉况发展趋势有机的结合起来;在实施过程中,要切实落实:“操作有预见,调剂有计划,错误有补救” 的调剂原则,尤其要重视铁后组织,加快出铁节奏来适应大高炉和钒钛铁冶炼的需要。

同时加强学习,开阔视野,坚持“走出去,请进来”,消化吸收,更新观念的做法,大胆尝试、不断创新,制定出适合自身的操作、管理模式,使新4#高炉生产迈上一个新的台阶。

参考文献:

[1]周传典.高炉炼铁生产技术手册.北京:冶金工业出版社,2003: 28-41,313-369

加入收藏

加入收藏

首页

首页