高铝高碱度中钛型炉渣脱硫能力试验研究

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

高铝高碱度中钛型炉渣脱硫能力试验研究李 霞(酒钢集团宏兴股份公司钢铁研究院 甘肃 嘉峪关 735100)摘 要:以现场渣为基准,研究了高Al2O3、高碱度、中钛型高炉渣脱硫性能以及影响脱硫…

高铝高碱度中钛型炉渣脱硫能力试验研究

李 霞

(酒钢集团宏兴股份公司钢铁研究院 甘肃 嘉峪关 735100)

(酒钢集团宏兴股份公司钢铁研究院 甘肃 嘉峪关 735100)

摘 要:以现场渣为基准,研究了高Al2O3、高碱度、中钛型高炉渣脱硫性能以及影响脱硫能力的各种因素。结果表明,在高碱度、高Al2O3、中钛型条件下,有利于脱硫的炉渣成分为:二元碱度不宜超过1.30,MgO的质量分数约为12%,Al2O3的质量分数控制16%以下,TiO2的质量分数为不宜超过10%。

关键词:高炉渣;硫分配系数;碱度;Al2O3

随着进口铁矿石价格的不断提升,国内许多钢厂不断加大高铝矿和钒钛磁铁矿的使用量,这使得高炉渣Al2O3的质量分数上升幅度较大,炉渣中TiO2含量随之提高到12%左右,这对高炉的顺行和炉渣的脱硫能力产生了一定影响。因此,本文根据高铝、中钛型高炉炉渣冶炼特点,研究了在高碱度条件下炉渣成分对脱硫性能的影响,为改善高铝、中钛型、高碱度高炉炉渣的冶金性能提供一定依据。

1 实验部分

1.1 实验方法

某钢厂高炉使用高铝矿、钒钛磁铁矿冶炼,炉渣Al2O3质量分数达到11~15%,TiO2 达到12%左右,实际渣量约为500kg/t铁,硫负荷为3.5~5.8kg/t。进行脱硫实验时,渣铁比以现场实际渣量为依据取500kg/t,硫负荷取4.8kg/t,脱硫平衡实验证明,温度在1500℃时,脱硫反应进行大约45min后基本达到平衡[1],因此,在进行脱硫实验时,升温到1500℃,恒温时间取50min。

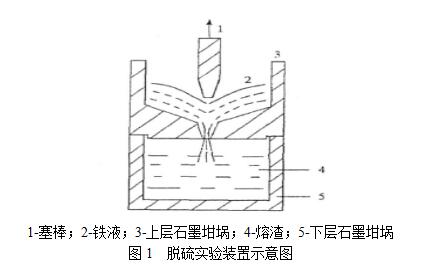

以现场渣成分为依据,用纯化学试剂配制碱度、Al2O3、MgO、TiO2 四个系列共计20个合成渣试样进行脱硫实验。每次实验称取100g高硫铁屑和已配制好的合成渣样50g分别置于上、下层坩埚内,然后放入MoSi2电阻炉中,待铁屑和炉渣熔化,温度升温到1500℃后,提起上层坩埚中的石墨塞棒,这时高温铁液开始滴落穿过渣层落入下层坩埚底部,此时开始计时,恒温50min后取出坩埚,待冷却后分别分析铁中w[s]含量和渣中w(s)含量,并计算出硫分配系数LS。

1.2 实验装置

实验使用MoSi2电阻炉,内装8只U型MoSi2发热件,其内为刚玉炉管,炉温通过可控调压器调整输入功率来控制,测温用双铂铑热电偶。实验采用上、下两层石墨坩埚(见图1)。上层坩埚底部有漏孔,用石墨塞棒来堵塞漏孔。

2 实验结果及分析

2.1 碱度对炉渣脱硫性能的影响

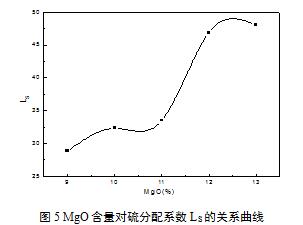

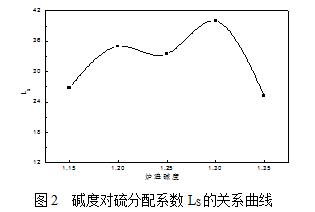

众所周知,炉渣中的CaO是主要的脱硫剂[2],从热力学条件来看,提高碱度有助于脱硫反应的进行,从而提高炉渣的脱硫能力。取MgO含量11%,Al2O3含量16%,TiO2含量11%,炉渣碱度1.15倍到1.35倍,系列合成渣进行脱硫实验,实验结果见表1。

表1 碱度系列合成渣的脱硫实验结果

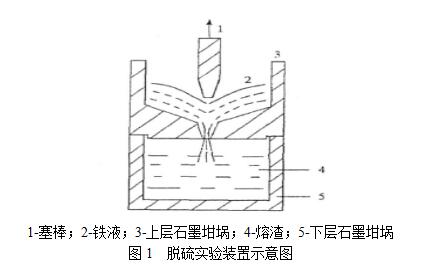

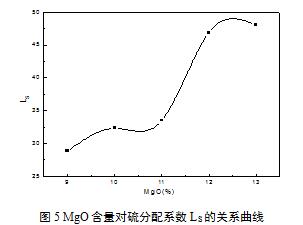

由图5可知,炉渣脱硫能力随着MgO含量的提高而增强,但当MgO含量超过12%时,炉渣的脱硫能力不在增强反而有下降的趋势。

表1 碱度系列合成渣的脱硫实验结果

| 编号 | 合成渣成分设计(%) | R2 | 实验结果 | ||||

| Al2O3 | MgO | TiO2 | w(S)/% | w(S)/% | LS | ||

| R-1 | 16 | 11 | 11 | 1.15 | 0.75 | 0.028 | 26.8 |

| R-2 | 16 | 11 | 11 | 1.20 | 0.77 | 0.022 | 35.0 |

| R-3 | 16 | 11 | 11 | 1.25 | 0.67 | 0.020 | 33.5 |

| R-4 | 16 | 11 | 11 | 1.30 | 0.72 | 0.018 | 40.0 |

| R-5 | 16 | 11 | 11 | 1.35 | 0.73 | 0.029 | 25.2 |

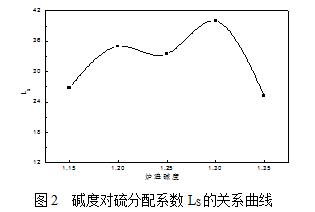

由表1作炉渣碱度对硫分配系数LS的关系曲线,见图2。

由图2可知,碱度从1.15倍变化到1.30倍时,渣铁硫分配系数从26.8上升到40.0,此时炉渣脱硫能力整体上随碱度的提高而增强;当炉渣碱度由1.30倍变化到1.35倍时,渣铁硫分配系数急剧降低。

由图2可知,碱度从1.15倍变化到1.30倍时,渣铁硫分配系数从26.8上升到40.0,此时炉渣脱硫能力整体上随碱度的提高而增强;当炉渣碱度由1.30倍变化到1.35倍时,渣铁硫分配系数急剧降低。

根据炉渣理论[3],炉渣粘度取决于渣中复合阴离子结构的复杂程度,渣中O2-浓度越高,硅氧或铝氧复合阴离子结构越简单,炉渣粘度越低,提高炉渣碱度,加入碱性物质,即提高渣中O/Si,使渣中复杂的复合硅氧离子分解为简单的硅氧离子,粘度降低,从而改善脱硫反应的动力学条件。但当碱度过高时,渣中复杂阴离子完全分解后,多余的CaO易形成固溶体或与TiO2形成高熔点的钙钛矿(CaO.TiO2),使炉渣粘度升高,脱硫反应的动力学条件恶化,从而炉渣脱硫能力下降,图2中,碱度高于1.30倍以上时硫分配系数下降就能说明这一点。因此,高铝中钛型炉渣随着碱度的提高,炉渣的脱硫能力逐步增强,但碱度过高炉渣脱硫能力反而降低,为此,在采用高碱度时,碱度不宜超过1.30倍。

2.2 TiO2对炉渣脱硫性能的影响

TiO2是弱酸性物质,它的存在对炉渣脱硫反应影响较大。TiO2吸收渣中自由的O2-,形成复合钛氧阴离子(TiO6)8-,使O2-的浓度降低,整体上不利于脱硫反应的进行。取MgO含量11%,Al2O3含量16%,TiO2含量9%~13%,固定炉渣碱度1.25倍,系列合成渣进行脱硫实验,实验结果见表2。

表2 TiO2对中钛渣脱硫的影响

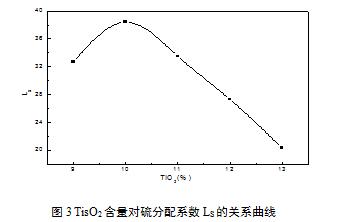

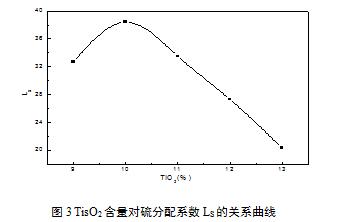

由表2作w(TiO2)对硫分配系数LS的关系曲线,见图3。

TiO2在渣中以八面体结构的复合(TiO6)8-形式存在[4],(TiO6)8-有两方面作用:一方面,(TiO6)8-弥散嵌镶在硅氧复杂阴离子团的网状结构之中,使得部分网状结构解体,对复杂的硅氧阴离子团结构起破坏作用,从而在一定程度上流动性得到改善。图3中,TiO2从9%变化到10%时,炉渣脱硫性能得到增强就是这种作用;另一方面,TiO2形成(TiO6)8-复合阴离子,除自身携带的O2-外,还需吸收更多的O2-,O2-可来源于硅氧离子团,使得炉渣中硅氧复合阴离子中的O/Si比值进一步减小,使硅氧聚合度增加,从而使得炉渣粘度增加。图3中,TiO2含量超过10%后炉渣脱硫性能快速降低也有这种原因存在。另外,当TiO2含量增加到一定程度后就会形成高熔点的钙钛矿(CaO.TiO2)和Ti(C,N)等物质[5],使得炉渣脱硫动力学条件恶化,这也是随着TiO2含量增加使炉渣脱硫性能降低的一个重要原因。所以,整体上高铝高碱度中钛型炉渣脱硫能力随TiO2含量升高而减弱,TiO2含量不易超过10%。

表2 TiO2对中钛渣脱硫的影响

| 编号 | 合成渣成分设计(%) | R2 | 实验结果 | ||||

| Al2O3 | MgO | TiO2 | w(S)/% | w(S)/% | LS | ||

| T-1 | 16 | 11 | 9 | 1.25 | 0.72 | 0.022 | 32.7 |

| T-2 | 16 | 11 | 10 | 1.25 | 0.73 | 0.019 | 38.4 |

| T-3 | 16 | 11 | 11 | 1.25 | 0.67 | 0.020 | 33.5 |

| T-4 | 16 | 11 | 12 | 1.25 | 0.71 | 0.035 | 27.3 |

| T-5 | 16 | 11 | 13 | 1.25 | 0.71 | 0.026 | 20.3 |

TiO2在渣中以八面体结构的复合(TiO6)8-形式存在[4],(TiO6)8-有两方面作用:一方面,(TiO6)8-弥散嵌镶在硅氧复杂阴离子团的网状结构之中,使得部分网状结构解体,对复杂的硅氧阴离子团结构起破坏作用,从而在一定程度上流动性得到改善。图3中,TiO2从9%变化到10%时,炉渣脱硫性能得到增强就是这种作用;另一方面,TiO2形成(TiO6)8-复合阴离子,除自身携带的O2-外,还需吸收更多的O2-,O2-可来源于硅氧离子团,使得炉渣中硅氧复合阴离子中的O/Si比值进一步减小,使硅氧聚合度增加,从而使得炉渣粘度增加。图3中,TiO2含量超过10%后炉渣脱硫性能快速降低也有这种原因存在。另外,当TiO2含量增加到一定程度后就会形成高熔点的钙钛矿(CaO.TiO2)和Ti(C,N)等物质[5],使得炉渣脱硫动力学条件恶化,这也是随着TiO2含量增加使炉渣脱硫性能降低的一个重要原因。所以,整体上高铝高碱度中钛型炉渣脱硫能力随TiO2含量升高而减弱,TiO2含量不易超过10%。

2.3 Al2O3对炉渣脱硫能行的影响

取MgO含量11%,TiO2含量11%,Al2O3含量14%~18%,固定炉渣碱度1.25倍,系列合成渣进行脱硫实验,实验结果见表3。

表3 Al2O3系列合成渣的脱硫实验结果

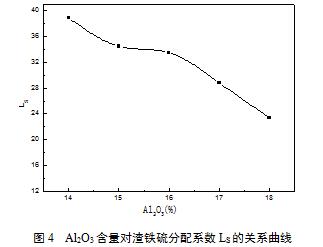

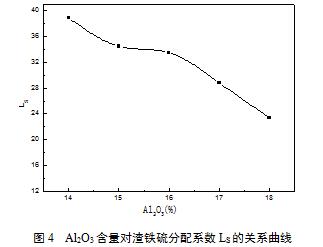

由表3作w(Al2O3)对硫分配系数LS的关系曲线,见图4。

由图4可知,炉渣脱硫性能随着Al2O3含量的提高而降低。当Al2O3含量高于16%以后,炉渣脱硫性能急剧降低,其原因是:随着炉渣中Al2O3含量增加,Al2O3吸收O2-形成铝氧复合阴离子(AlxOy)z-或硅铝氧复合阴离子,另外,当Al2O3含量过高时,易与渣中MgO形成尖晶石,或与CaO和SiO2形成固溶体,使炉渣流动性变差,恶化脱硫反应动力学条件,不利于脱硫反应的进行。因此,高铝高碱度中钛渣中Al2O3含量不宜超过16%。

表3 Al2O3系列合成渣的脱硫实验结果

| 编号 | 合成渣成分设计(%) | R2 | 实验结果 | ||||

| Al2O3 | MgO | TiO2 | w(S)/% | w(S)/% | LS | ||

| A-1 | 14 | 11 | 11 | 1.25 | 0.74 | 0.019 | 38.9 |

| A-2 | 15 | 11 | 11 | 1.25 | 0.76 | 0.022 | 34.5 |

| A-3 | 16 | 11 | 11 | 1.25 | 0.67 | 0.020 | 33.5 |

| A-4 | 17 | 11 | 11 | 1.25 | 0.72 | 0.025 | 28.8 |

| A-5 | 18 | 11 | 11 | 1.25 | 0.82 | 0.035 | 23.4 |

由图4可知,炉渣脱硫性能随着Al2O3含量的提高而降低。当Al2O3含量高于16%以后,炉渣脱硫性能急剧降低,其原因是:随着炉渣中Al2O3含量增加,Al2O3吸收O2-形成铝氧复合阴离子(AlxOy)z-或硅铝氧复合阴离子,另外,当Al2O3含量过高时,易与渣中MgO形成尖晶石,或与CaO和SiO2形成固溶体,使炉渣流动性变差,恶化脱硫反应动力学条件,不利于脱硫反应的进行。因此,高铝高碱度中钛渣中Al2O3含量不宜超过16%。

2.4 MgO含量对对炉渣脱硫性能的影响

取MgO含量9%~13%,TiO2含量11%,Al2O3含量16%,固定炉渣碱度1.25倍,系列合成渣进行脱硫实验,实验结果见表4。

表4 MgO系列合成渣的脱硫实验结果

由表4作炉渣w(MgO)对硫分配系数LS的关系曲线,见图5。

表4 MgO系列合成渣的脱硫实验结果

| 编号 | 合成渣成分设计(%) | R2 | 实验结果 | ||||

| Al2O3 | MgO | TiO2 | w(S)/% | w(S)/% | LS | ||

| M-1 | 16 | 9 | 11 | 1.25 | 0.72 | 0.025 | 28.8 |

| M-2 | 16 | 10 | 11 | 1.25 | 0.71 | 0.022 | 32.3 |

| M-3 | 16 | 11 | 11 | 1.25 | 0.67 | 0.020 | 33.5 |

| M-4 | 16 | 12 | 11 | 1.25 | 0.75 | 0.016 | 46.9 |

| M-5 | 16 | 13 | 11 | 1.25 | 0.72 | 0.015 | 48.0 |

由图5可知,炉渣脱硫能力随着MgO含量的提高而增强,但当MgO含量超过12%时,炉渣的脱硫能力不在增强反而有下降的趋势。

从脱硫反应热力学角度看,Mg2+对O2-亲和力比Ca2+强[6],从而MgO脱硫能力赶不上CaO,但也具有一定的脱硫能力,更为重要的是,适当增加炉渣中的MgO含量能改善炉渣流动性,从而改善炉渣脱硫反应的动力学条件,但当渣中MgO含量过高时,渣中易形成高熔点尖晶石和方镁石,使炉渣流动性变差,恶化脱硫反应的动力学条件。因此,高铝高碱度中钛型炉渣MgO含量不宜超过12%。

3 结 论

(1)高铝中钛型高炉渣在高碱度条件下,脱硫能力随炉渣碱度的增加而提高,单纯考虑脱硫时,炉渣碱度为1.30时,脱硫能力最佳。

(2)高铝高碱度中钛型高炉渣的脱硫能力,整体上随渣中TiO2含量的增加而降低,在采用高碱度时,渣中含量不宜超过10%。

(3)高铝高碱度中钛型高炉渣的脱硫能力,随渣中Al2O3含量的增加而降低,Al2O3含量超过16%时炉渣脱硫能力急剧降低,因此,在高碱度、中钛型的条件下,渣中Al2O3含量不宜超过16%。

(4)高铝高碱度中钛型高炉渣的脱硫能力,随渣中MgO含量的增加而增强,在高铝、高碱度、中钛型的情况下,MgO含量在12%左右炉渣脱硫能力最佳。

参考文献

[1] 刘瑾.高斌.包钢高炉渣脱硫性能的研究.包钢科技,2010,36(05):20.

[2] 王筱留.钢铁冶金学. 北京:冶金工业出版社,2000.

[3] 周传典.高炉炼铁生产技术手册. 北京:冶金工业出版社,2012.

[4] 郭兴忠,文光远,张丙怀.中钛高炉渣冶金性能的研究.四川冶金2000(3):18-22.

[5] 黄希祜.钢铁冶金原理(第三版).北京:冶金工业出版社,2006:214-215.

[6] 宋相国,周国凡,龙防.高Al2O3含高炉炉渣脱硫性能研究.河南冶金2007(6):38.

加入收藏

加入收藏

首页

首页