冷轧高等级面板工作辊磨削工艺方案经济分析

来源:2019钢带质量控制技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

冷轧高等级面板工作辊磨削工艺方案经济分析李军赵涛杨峻山冯岗王占中(本钢板材冷轧厂辽宁本溪117000)& 8203;摘要:轧辊是冷轧机的重要部件,工作辊辊身的磨削加工,在保证技术要求的前提下…

冷轧高等级面板工作辊磨削工艺方案经济分析

李军 赵涛 杨峻山 冯岗 王占中

(本钢板材冷轧厂 辽宁 本溪117000)

摘 要:轧辊是冷轧机的重要部件,工作辊辊身的磨削加工,在保证技术要求的前提下,通常可以拟定出几种不同的磨削加工工艺方案,但不同的磨削工艺方案,所取得的技术经济效果不尽相同。为此,应对不同的工艺方案进行技术经济分析,以获得最优的工艺方案。

关键词:磨削工艺;高等级面板;砂轮;经济分析

Economic Analysis of Work Roll Grinding Process of Cold Rolling High Grade Strip

LiJun, ZhaoTao, YangJunshan, FengGang,WangZhanzhong

(Ben Gang Steel Plates Co., Ltd Cold Rolling Mill, Benxi, Liaoning, 11700)

Abstract: The roller is an important part of the tandem cold mill. On the premise of ensuring the technical requirements, several different grinding process schemes can be prepared, but different grinding process schemes have different technical and economic effects. Therefore, technical and economic analysis should be carried out for different process schemes to obtain optimal process schemes.

Keywords: Grinding process; High grade strip; Grinding wheel; Economic analysis.

1 前言

冷轧高等级面板又称无缺陷板(O5板),这种面板的生产是一项全新的技术。目前,国内冷轧生产线众多,但是能够生产高等级冷轧面板的企业屈指可数。这缘于高等级冷轧面板其产品除各项理化指标要求苛刻外,轧后带钢还需经油石打磨无缺陷。通过不同磨削工艺方案试验、比较、在保证磨削加工精度和效率的前提下,获得最优工艺方案,从而保证高等级面板生产需求。

2 冷轧机工作辊磨削技术要求

工作辊下机之后根据轧辊的粗糙度、磨削量和曲线形状要求,对正常更换的轧机工作辊进行磨削加工,每次修磨量为0.15mm左右。磨削后辊身的粗糙度根据机架的不同而有区别。酸轧工作辊描述见表1.轧辊磨削后,辊身表面不能存在肉眼可见磨削缺陷,同时还要进行必要的在线检测,只有这些检查项目合乎工艺技术要求轧辊才能上机使用。

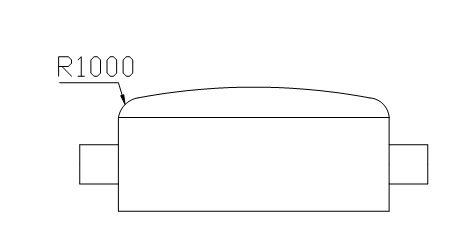

2.1酸轧工作辊辊身曲线形状

工作辊辊身形状为中凸圆柱形,凸度值0.075mm,曲线采用正弦,在辊身的两端设有圆弧倒角,倒角长度为25mm。因此,每次磨削辊身时需同时将边部圆弧倒角磨出。见图1。

图1辊身端部圆弧磨削要求

Fig,1 Grinding requirements for arc roll ends

表1酸轧工作辊规格

Table 1 Specification of PLTCM work roll.

|

酸轧线 |

辊身直径 mm |

辊身长 mm |

轧辊全长 mm |

辊身凸度 mm |

轧辊单重 ㎏ |

轧辊材质 Cr﹪ |

辊身硬度 HSD |

圆柱度 mm |

|

工作辊 |

∮560~480 |

2250 |

5100 |

0.075 |

6540 |

5 |

92~96 |

0.003 |

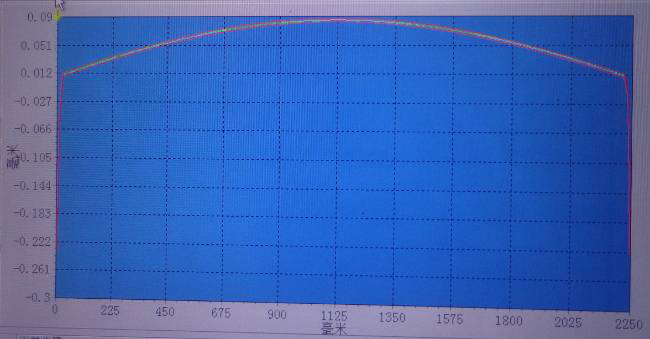

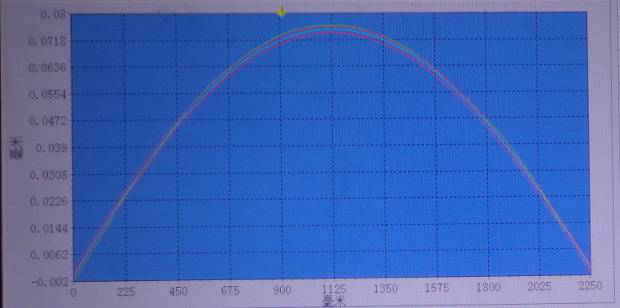

2.2 工作辊辊身曲线编程

曲线编程时一般采用3段曲线组合成一条复合曲线,即圆弧+正旋曲线+圆弧。采用这种编程曲线的优点是可以减少磨削工步,提高磨削效率,使轧辊辊身形状在一次磨削过程中完成。复合曲线见图2.

图2工作辊常规磨削曲线

Fig 2 Working roller conventional grinding curve

3工作辊磨削时使用的磨床和砂轮

磨削的三大要素是:机床、砂轮、磨削工艺。轧辊磨削的工艺特点是精度要求高,而且粗糙度高。轧辊的磨削必须采用大粒度和硬度较软的砂轮,所磨削的轧辊必须具有较大的粗糙度,这样才能使带钢表面获得所需要的粗糙度。目前,工作辊磨削使用的磨床是高精度数控CVC外圆轧辊磨床。见图3.

图3外圆磨床磨削工作辊

Fig 3 Work roll grinding in cylindrical grinder

砂轮选择是否合适影响到轧辊磨削精度、加工效率及生产成本。因此,砂轮特性的选择必须满足轧辊磨削的精度要求,为了磨削轧制高等级面板所用工作辊,使用白刚玉陶瓷结合剂的砂轮。见图4.

图4磨削冷轧高等级面板工作辊使用的砂轮

Fig 4 Grinding wheel used for high grade strip

4工作辊不同磨削工艺方案试验

根据工作辊磨削实际情况,拟定两种不同的磨削方案,简称A和B方案。前提条件是使用的磨床相同,磨削加工的对象(轧辊)相同,改变的是磨削工艺和不同特性的砂轮,试验的目的是获取单件轧辊加工的效率和刀具(砂轮)消耗成本。

4.1磨削工艺方案A

使用磨料为白刚玉陶瓷结合剂的砂轮,轧辊磨削曲线为圆弧倒角+正旋曲线+圆弧倒角,工步分为粗磨—半精磨—精磨(抛光),一个工序将轧辊全部修磨完,达到所要求的磨削加工精度和表面粗糙度。见表2. 无倒角曲线见图5.

图5优化后的工作辊磨削曲

Fig 5 Grinding curves of work roll after optimizing

表2酸轧O5工作辊磨削试验1

Tab2 Grinding test 1 of he PLTCM O5 work roll

轧辊号W01-076 机架1-2# 机床号70

磨前轧辊直径mm 508.376 磨后直径mm 508.223 磨削量0.153mm

磨前砂轮直径mm 747.6 磨后直径mm 731.7 消耗15.9mm

磨削开始时间 分钟 9.32 磨削结束时间分钟 10.26 磨削时间 52分

砂轮型号 白刚玉陶瓷砂轮磨后辊形mm±0.001

程序 两端带倒角正旋曲线 曲线凸度0.075mm

工步 粗磨磨削量mm 0.11mm

工步 半精磨、精磨

磨后粗糙度Ra 1.187;1.201;1.191;1.211;1.192粗糙度要求Ra 0.9~1.1

磨削总时间分钟 52分钟 总磨削量mm 0.11+0.043=0.153mm

磨削砂轮总消耗mm 15.9mm

4.2磨削工艺方案B

粗磨时使用SA 60 L B 50 m/s砂轮,轧辊磨削曲线为圆弧倒角+正旋曲线+圆弧倒角,工序分为两道工序,即粗磨时将带倒角的曲线修磨完,修磨量在0.12mm,进行必要的在线检测,磨后辊型精度控制在±0.002mm,然后用自动上、下轧辊设备将粗磨后的轧辊吊装到另一磨床进行半精磨—精磨(抛光),使用磨料为白刚玉陶瓷结合剂硬度超软的砂轮,磨削曲线为无倒角的正旋曲线,达到所要求的磨削加工精度和表面粗糙度。见表3. 自动上、下辊设备见图6.

图6轧辊自动吊装设备

Fig 6 Automatic roll lifting equipment

5.不同磨削工艺方案经济分析

白刚玉陶瓷结合剂的砂轮价格是普通单晶刚玉树脂结合砂轮2~4倍,A方案尽管使用的砂轮切削性能好,优于单晶刚玉树脂结合剂砂轮,但磨削工艺选择不合理,使磨削效果没有达到最佳,而且砂轮损耗快,增加了磨削加工成本。B方案将工作辊磨削工序细化,由原来的一次从粗磨到精磨的工序分为两个工序。即将所需磨削的轧辊在一台磨床上用单晶刚玉树脂结合剂砂轮使用常规磨削方法完成(包括辊身端部的圆弧倒角),然后在另外一台磨床上用白刚玉陶瓷结合剂的砂轮对已磨削过的轧辊进行精磨。这样最大限度地保证砂轮母线与轧辊曲线的吻合,降低砂轮磨削过程中的损耗特别是粗磨过程中的损耗。

5.1使用不同特性砂轮成本分析

评价不同工艺方案的技术经济效果,主要是比较不同工艺方案的工艺成本。工艺成本是直接与工艺过程有关的生产费用,一般约占总成本的70%~80%,在此,主要比较刀具(砂轮)成本,其它为不变费用。

5.2工艺成本计算

轧辊磨削的全年工艺成本

C=VN+F

式中 C—轧辊的年工艺成本(元/年);

N—轧辊的年需用量 (件/年);

V—可变费用 (元/件);

F—不变费用 (元/件);

轧制高等级面板工作辊全年需要量576支;白刚玉陶瓷结合剂砂轮每片价格14350元;刚玉树脂结合剂砂轮每片价格2660元;砂轮的规格750×80×304.8;砂轮的报废直径∮550mm;

陶瓷砂轮每毫米价格14350/(750-550)=71.75元;树脂砂轮每毫米价格2660/(750-550)=13.30元;

相同的两次工艺磨削试验,砂轮消耗取中间值;磨削量取中间值。

表3酸轧O5工作辊磨削试验2

Tab3 Grinding test 2 of he PLTCM O5 work roll

|

轧辊号W01-201 机架5# 机床号70 |

|

磨前轧辊直径mm 559.539磨后直径mm 559.409 磨削量0.13mm |

|

磨前砂轮直径mm 754.433磨后直径mm 752.743 消耗 1.69mm |

|

磨削开始时间分钟8.19 磨削结束时间分钟9.00 磨削时间41分 |

|

砂轮型号SA 60 L B 50 m/s磨后辊形 ±0.002mm |

|

程序 两端带倒角正旋曲线 曲线凸度0.075mm |

|

工步 粗磨 |

|

吊装时间 5分钟 |

|

工步 半精磨、精磨 轧辊号 W01-201 机架5# 机床号60 |

|

磨前轧辊直径mm 559.403磨后直径mm 559.358磨削量0.045mm |

|

磨前砂轮直径mm727.311 磨后直径mm727.02 消耗 0.291mm |

|

磨削开始时间分钟9.55 磨削结束时间分钟10.52 磨削时间57分 |

|

砂轮型号 白刚玉陶瓷砂轮 磨后辊形 ±0.001mm |

|

程序 两端无倒角正旋曲线 曲线凸度0.075mm |

|

磨后粗糙度Ra 0.4;0.382;0.453;0.447;0.51 磨后粗糙度要求Ra0.35~0.5 |

|

磨削总时间分钟 41+57=98分钟 |

|

总磨削量 mm 0.13+0.045=0.175mm |

|

磨削砂轮总消耗mm 1.69+0.291=1.981mm |

A方案全年砂轮成本C1=V1N+F C1=16×71.75 ×576=661,248元。

B方案全年砂轮成本C2=V2N+F C2=(1.6×13.3+ +0.268×71.75)576=233,338元。

方案比较;C1- C2=661,248-233,338=427,910元。

结论;使用B方案全年可节省砂轮费用427,910元。

6 结语

把磨削过程分成两道工序,粗磨时使用价格低廉,硬度高的砂轮,提高磨削加工效率。精磨时使用价格高的陶瓷砂轮,消除磨削缺陷并保证所需的粗糙度,提高磨削加工精度,降低砂轮消耗。通过对两种不同磨削工艺方案的经济分析,得出改进后的磨削工艺更适合轧制高等级面板工作辊的磨削加工,获得的经济效果明显。

参考文献:

[1] 国家职业资格培训教材 《磨工》(技师、高级技师)

延伸阅读

- 上一篇:超大型钢锭的冶炼生产 下一篇:提升结晶器铜管过钢量的实践探讨

加入收藏

加入收藏

首页

首页