二冷临界厚度的提出和分析

来源:唐杰民 译|浏览:次|评论:0条 [收藏] [评论]

二冷临界厚度的提出和分析唐杰民二冷临界厚度结晶器一冷结束后,在结晶器内形成的固态坯壳包裹着高温钢水进入二冷过程,为了保证悬挂的铸坯在二冷过程中的顺利畅通和冷却,离开结晶器铜管的固…

二冷临界厚度的提出和分析

唐杰民

二冷临界厚度

结晶器一冷结束后,在结晶器内形成的固态坯壳包裹着高温钢水进入二冷过程,为了保证悬挂的铸坯在二冷过程中的顺利畅通和冷却,离开结晶器铜管的固态坯壳必须有一个安全的厚度,如150mm方坯离开结晶器铜管的安全坯壳厚度为8~10mm,如果低于这个数值极易在坯壳最为薄弱的地方出现撕裂和重熔,产生漏钢事故。一冷的主要目的就是确保离开铜管后的固态坯壳四周都达到或超过安全厚度,并且没有能够产生缺陷的内应力。一般来说设计良好的一冷过程即使以3m/min的拉速都能达到13mm的厚度,在铜管内的固态坯壳在四周方向上都得到了良好的冷却,此时坯壳厚度是一个较为均匀的数值。当前很多企业追求高拉速生产,比如5m/min以上的拉速,为了保持铸坯的周正而使用较多的足辊,足辊段就起到相当于一冷的作用,也可以看做一冷过程的延长段,离开足辊后的铸坯就可以达到相应的安全坯壳厚度,继续接受二冷过程的洗礼。对于很低拉速的大断面铸坯来说,离开结晶器铜管约束的铸坯,其固态坯壳的厚度往往达到25mm以上,不必担心一冷过程的固态坯壳厚度。

为了保证铸坯内部质量,必须控制铸坯内部裂纹的产生和扩展。悬挂在二冷室内的铸坯四壁就应该得到均匀的冷却,在辐射、对流和水雾粒子传导气化传热的作用下将铸坯内部带到表面的热量及时散发出去,随着时间延长,固态坯壳在不断增加其厚度,当离开二冷喷嘴水雾粒子的冷却作用时,即二冷结束的时候,铸坯仅仅依靠辐射和对流两种传热方式散热,也就是干冷,持续对铸坯进行冷却。

这里就提出了一个二冷坯壳临界厚度的概念,即二冷喷嘴的布置应该在哪一点结束?二冷喷淋管布置需要多大的长度才能保证正常的铸坯传热?决定二冷喷嘴角度的因素有哪些?如何设计二冷才能保证铸坯良好的内外在质量,消除或减少铸坯的内部裂纹?

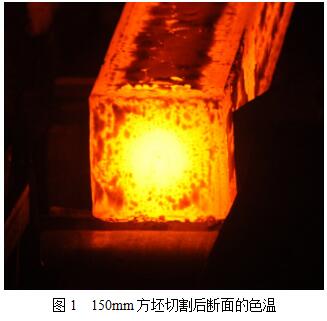

二冷室中铸坯运行实质上是在冷却条件下不断增加厚度的固态坯壳包容着钢水下行的过程,方坯和矩形坯角部属于二维传热方式,传热的效率要高于坯壳的中部。由铸坯色温就可以明显看出铸坯角部的温度低于中心部位,见图1所示。观察二冷室内的铸坯也同样如此。铸坯内部的传热可以看作固相线温度沿着固态坯壳一维传热的模式,固相线温度和铸坯表面温度的差值是传导传热的驱动力,一维传导传热热流密度公式表达为: λ为导热系数。根据计算和实际数据得知高温状态下固态坯壳的导热系数约为30~33W/m·K。设离开二冷喷淋作用的铸坯表面温度约为1050℃,如果此时固态坯壳厚度为50mm,得知20钢铸坯的热流密度为231.6KW/m2,而辐射和对流散热量之和为201.24KW/m2,此时的固态坯壳热流密度积累了-30KW/m2差值,说明铸坯内部传热到表面热量并没有完全被带走,热量的积累造成了固态坯壳升温。而当坯壳达到60mm的厚度,这个差值就为8.24KW/m2,意味着仅仅靠辐射和对流传热大于铸坯内部带来的热量,就可以完全带走铸坯表面的热量,热量不会在固态坯壳中积累,没有固态坯壳回温条件。众所周知,铸坯过大的回温将造成铸坯内部裂纹的产生,良好的二冷设计就是要保证铸坯内在质量,所以二冷喷嘴的布置一定要使其铸坯达到和超过这个临界的坯壳厚度,当铸坯进入干冷阶段,铸坯仅仅在辐射和对流的作用下持续降温。这里给出的60mm的坯壳厚度就是二冷临界厚度。对于与相应的铸机半径,就有了二冷临界角度的设计。比如9米半径的铸机以2.8m/min的拉速生产150mm方坯,二冷临界的角度应该为60度,这样才能保证正常的传热过程。二冷设计需要遵守这个原则。

λ为导热系数。根据计算和实际数据得知高温状态下固态坯壳的导热系数约为30~33W/m·K。设离开二冷喷淋作用的铸坯表面温度约为1050℃,如果此时固态坯壳厚度为50mm,得知20钢铸坯的热流密度为231.6KW/m2,而辐射和对流散热量之和为201.24KW/m2,此时的固态坯壳热流密度积累了-30KW/m2差值,说明铸坯内部传热到表面热量并没有完全被带走,热量的积累造成了固态坯壳升温。而当坯壳达到60mm的厚度,这个差值就为8.24KW/m2,意味着仅仅靠辐射和对流传热大于铸坯内部带来的热量,就可以完全带走铸坯表面的热量,热量不会在固态坯壳中积累,没有固态坯壳回温条件。众所周知,铸坯过大的回温将造成铸坯内部裂纹的产生,良好的二冷设计就是要保证铸坯内在质量,所以二冷喷嘴的布置一定要使其铸坯达到和超过这个临界的坯壳厚度,当铸坯进入干冷阶段,铸坯仅仅在辐射和对流的作用下持续降温。这里给出的60mm的坯壳厚度就是二冷临界厚度。对于与相应的铸机半径,就有了二冷临界角度的设计。比如9米半径的铸机以2.8m/min的拉速生产150mm方坯,二冷临界的角度应该为60度,这样才能保证正常的传热过程。二冷设计需要遵守这个原则。

临界坯壳厚度计算

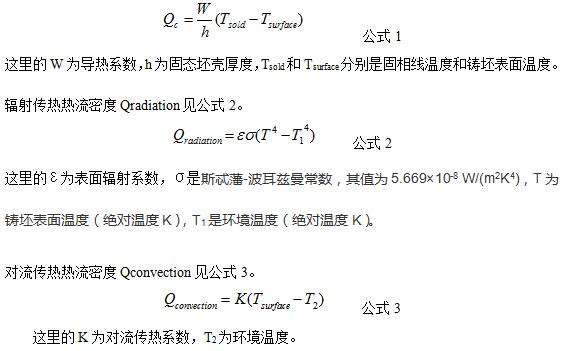

固态坯壳传导传热热流密度Qc见公式1。

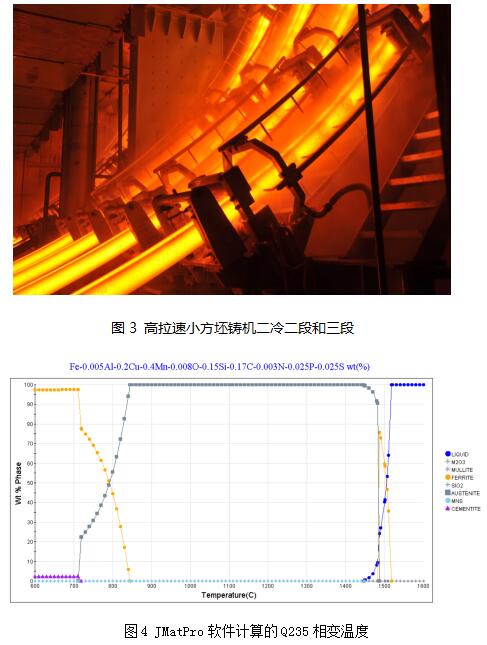

十几年前作者在钢厂生产各种规格的圆坯和方坯,为了达到良好的二冷过程,必须对此进行研究和实践,计算了当时生产所有的钢种,使用JMatPro计算出钢种的液相线温度,见图4,固相线温度和高温固态坯壳导热系数,认为固相线温度为固态坯壳内部热面温度,这样计算的结果是,当铸坯表面温度为1100℃时候,其二冷临界坯壳厚度落在了约60mm左右。根据不同钢种,不同的液相线和固相线两相区宽度,以及拉速,制定出正确的二冷过程中铸坯表面温度,计算铸坯临界二冷厚度,然后确定出需要的二冷段长度。

大断面低拉速铸坯二冷段

对于特别大的铸坯,由于拉速很低,加上足辊段的冷却,往往都不需要其余的二冷段,或者仅仅需要很短的二冷一段,目的就是不能对铸坯实施过度冷却,只要达到传热和散热平衡后,结束二冷喷淋布置,仅仅依靠辐射传热来散热即可。若铸机的基本半径过大,铸坯拉速很低,必须在固态坯壳达到临界厚度后就要停止水喷嘴的冷却,必要的时候在进入拉矫机前的二冷室需要采取保温措施,以防止过低的铸坯表面温度进入到交织区。图2表示大断面矩形坯仅仅只有二冷一段情况。

比如凝固系数为K=20,拉速V=0.2m/min,二冷临界坯壳厚度为60mm,于是只需要1.8m的冷却距离就可以不用二冷喷水冷却了。一般结晶器铜管长度800mm,有效利用700mm,足辊段估计300~500mm,二冷一段仅仅在1米左右就可以达到要求了。然后铸坯就不必经受水的洗礼,尽量缓和减少铸坯热量散发,保持铸坯表面晶粒以奥氏体状态进入矫直变形之中。

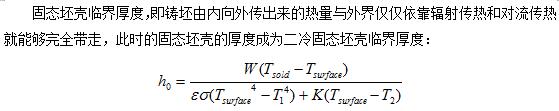

超高拉速小方坯连铸机二冷段

现代普碳钢小方坯生产的拉速越来越高,国外钢铁设备厂商宣传他们的超高拉速小方坯能够达到6m/min以上的拉速正常生产,达到很好的效益,拭目以待吧。这种超高拉速的小方坯二冷段布置就必须较长,按照6m/min的拉速生产150mm方坯,如果要达到60mm的二冷临界厚度,此时的整个冷却段的长度必须达到20米以上,才能解除二冷喷嘴的布置,这样必须使用大半径的基本半径来布置这种超高拉速连铸机的二冷段,比如采用R12m半径的铸机,其弧长达到约19米,可以布置二冷弧长约15米,以备给与高速运动的铸坯以足够的二冷冷却,图3为高拉速连铸机的二冷二段和三段。

对常用的Q235钢种计算得知,钢的液相线温度为1513℃,固相线温度为1460℃,见图4,当二冷室内的铸坯表面温度为1130℃时候,二冷铸坯临界坯壳厚度为60mm,如果提高20℃,将铸坯表面温度提高到1150℃,此时的临界坯壳厚度为55mm,所以特别高拉速的二冷过程中铸坯表面温度也是非常高的,对应的二冷冷却段弧长相应降低,在有限的连铸机基本半径情况下,达到散热和传热的平衡。

优特钢铸坯的生产

优特钢由于使用较多的合金元素,液相线和固相线温度差别较大,比如轴承钢液相线温度为1455℃,但是固相线温度只有1330℃,在1100℃的铸坯表面温度下,固态坯壳传热的驱动力△t仅仅为230℃;而普碳钢Q235的固相线温度高达1460℃,△t为370℃,由此可见轴承钢固态坯壳的传导传热效率要比普碳钢固态坯壳传热要低60%,铸坯内部传导到表面的热量大大减少,相对于普碳钢来说其二冷设计为弱冷模式,如果采用较强的二冷,一旦出现冷却不均匀,将造成铸坯出现各种缺陷,比如脱方菱变,内部裂纹等。

由于高碳钢和合金钢结构钢铸坯固态坯壳传热的驱动力小,所以固态坯壳增长速度也相应较小,达到铸坯二冷临界厚度需要的时间较长,在与此相应的弱冷模式下,需要较长的二冷冷却段,一般配置二冷一段、二冷二段和二冷三段,采用的连铸机弧形半径也相应较大,这也是为什么优特钢需要较大的铸机半径原因之一。同时优特钢的二冷使用气水雾化喷嘴占据主导地位,见图5和图6。

由于优特钢连铸机拉速相对较低,所以形成临界坯壳厚度需要的时间较长,二冷段长度也是需要延长的,对优特钢连铸机的二冷设计,需要进行计算需要的临界二冷长度,从作者本人的实践来看,不希望过于强烈的二冷,只要坯壳达到该钢种的临界二冷厚度,就可以停止喷嘴的作用了,仅仅依靠辐射传热来散除铸坯内部传递过来的热量,这样可以保持铸坯处于较高的坯温,减少和消除铸坯内部裂纹,从而保证铸坯的内在质量。

铸坯临界二冷厚度与铸坯的规格无关,不管是小断面的普碳钢和大断面的优特钢,只要固态坯壳达到这个厚度,也不论铸坯内部液态钢水占据的厚度大小,其铸坯由内向外传导的热量就能够被辐射传热完全带走,达到传热和散热的平衡。例如高拉速生产150mm和180mm断面的小方坯,在钢种之一的情况下,其临界二冷固态坯壳的厚度都是一样的,这两种断面如果拉速一致,其二冷段长度也是可以相同的。

但是很多连铸机生产钢种非常多,从低碳钢到高碳钢,从高拉速普碳钢到较低拉速优特钢,从小方坯到大方坯,还有的连铸机方圆坯兼用,所以对二冷的设计尤为重要,了解铸坯临界二冷厚度对优化设计二冷过程是有一定的帮助。

- 上一篇:管线钢连铸坯中心偏析控制实践 下一篇:二冷电磁搅拌工艺优化

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页