铁包用氧燃枪加热废钢的工艺研究与应用

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

铁包用氧燃枪加热废钢的工艺研究与应用 张敬涛1 张徐清1 赵海飞2 刘飞2 (沙钢转炉炼钢厂,沙钢钢铁研究院)摘 要:沙钢50t转炉炼钢车间通过设计在铁水包中加3t废钢并用氧燃枪进行预热…

铁包用氧燃枪加热废钢的工艺研究与应用

张敬涛1 张徐清1 赵海飞2 刘飞2

(沙钢转炉炼钢厂,沙钢钢铁研究院)

摘 要:沙钢50t转炉炼钢车间通过设计在铁水包中加3t废钢并用氧燃枪进行预热,通过15min的煤气加热将废钢加热至800℃以上,满足出铁、炼钢要求,实现转炉废钢比大幅度提升6%;在此基础上进一步优化,制定最佳预热工艺,预热时间缩短至3min,降低煤气能源消耗25m3/t、氧气能源消耗60m3/t,平均预热温度500℃以上,对转炉炼钢的成本控制起到了显著的作用。

关键词:铁包,氧燃枪,加热废钢,废钢比

The research and application of scrap heating technology in ladle with oxygen burner

ZHANG xuqing1, HUANG zhuping1, ZHAOhaifei1, LIU fei2, ZOU changdong2

(1. Steelmaking Plant, Shasteel, Zhangjiagang, 215625, China;

2. Institute of Research of Iron and Steel, Shasteel, Zhangjiagang, 215625, China)

Abstract: scrap preheating in hot metal ladle by oxygen burner is designed in 50t converter steelmaking plant of Shasteel. About 3t scrap is heated to more than 800℃ in 15 minutes, which meets requirements of iron tapping and steelmaking ,and increases scrap ratio by 6%. Through further optimization, Optimum preheating technology is designed. Scrap is heated to more than 500℃ in 3 minutes, converter gas consumption is reduced by 25 m3/t and oxygen consumption is reduced by 60 m3/t. The technology has significant function on steelmaking cost control.

Key words: hot metal ladle, oxygen burner, heating scrap, scrap ratio

1前言

废钢是钢铁工业的绿色资源,提高废钢使用量是钢铁工业降低能耗、减少废弃物排放的重要途径。据悉,到2020年我国废钢铁回收利用量将达到1.5亿吨(不含自产废钢),废钢资源丰富、成本低廉的优势逐渐突显;为此,废钢加热技术的研究和应用是目前转炉炼钢提升废钢比、降本增效的突破口。沙钢有三座 50 t 转炉,由于投产较早、炉容比小、厂房空间小、设备配置落后,通过双料斗加料、加煤吹炼,过程控制难度大、成本高。沙钢依据现有设备情况,通过设备整合利用、能源测算、实践优化相结合,联合开发了铁包用氧燃枪加热废钢系统设施,实践优化后完全满足该厂出铁、转炉冶炼工艺目标要求,实现了废钢比的稳步提升,达到了稳定产品质量、降本增效的目的。本文主要阐述铁包加热废钢系统的整体架构、设计及应用改进情况。

2 生产设备参数

2.1 生产设备结构

铁包废钢烘烤设备结构主要包括:除尘系统、氧燃枪及升降系统、水冷装置,称重轨道运行装置、PLC电器控制柜、能源介质装置。

2.2 设备设计参数:

容 器:45t铁水包(兑铁后的红包);

介质管道:煤气最高流量、压力达到3000Nm3/h ,压力:8000pa;氧气最高流量、压力达到900Nm3/h ,压力:0.35Mpa;

氧燃枪:燃烧枪双套管同时喷吹转炉煤气和氧气对铁包中废钢实施加热;喷嘴加热位置距废钢表面1.0m以上,喷射火焰长度1.5~1.8m。

废钢类型:单包2~4t;混杂可热物少的钢筋压块;

3废钢预热计算模型

铁包废钢预热通过氧燃枪喷吹转炉煤气和氧气,燃烧产生热量加热废钢。假设转炉煤气充分燃烧,则氧燃枪消耗煤气所提供的热量可根据公式1计算得出,

Q=V×q

式中Q表示煤气燃烧释放的热量,V表示煤气消耗体积,q表示煤气热值。

以氧燃枪喷吹15min预热3t废钢计算废钢预热后的温度。过程消耗转炉煤气约375Nm3,转炉煤气热值按7500kJ/Nm3,热效率按50%,废钢固态比热0.699 kJ/kg/K,废钢初始温度按25℃,带入计算可得,预热后废钢温度为696℃。

4 生产工艺优化

4.1生产实践条件

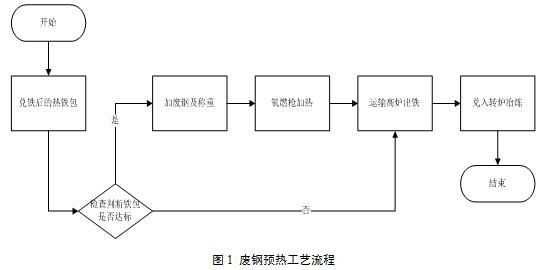

由于铁包作为重型容器,频繁的吊运、转运需要较多的时间,故讨论设计在于铁水装卸同一跨的延伸预留区域,方便减少投资、吊运提升节奏等。该套加热装置于2017年12月底投入试验,其运行工艺流程如下图1 所示:

4.2 废钢预热工艺优化

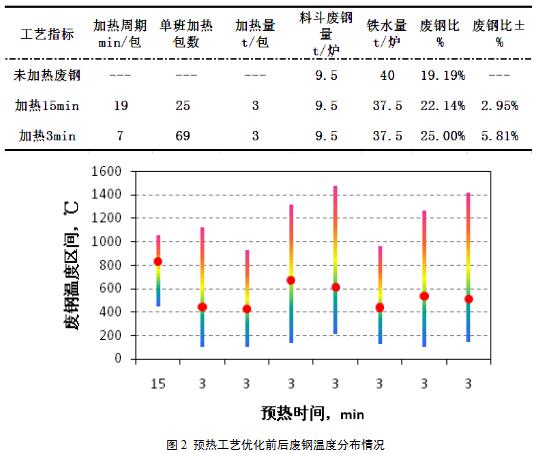

烘烤工艺优化主要对烘烤时间、煤气和氧气流量进行调节。初次试验预热时间设置为15分钟,煤气/氧气消耗比例约为1.08,终点废钢平均温度为833℃。经过跟踪发现,对生产节奏影响较大,铁水包调运速度无法满足高炉出铁和转炉冶炼要求,加废钢预热铁包比例难以大幅提高,废钢加热量也难以提高,对整体提升废钢比比例影响大。另外,部分铁包在接铁水过程出现铁水沸腾现象,观察发现预热废钢的中心区域,氧燃枪火焰直接接触的废钢部分熔化,甚至氧化可能是造成铁水沸腾的主要原因。

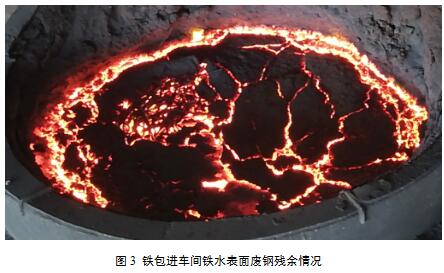

根据第一次跟踪试验的结果,为提高废钢预热比例,将原预热工艺的预热时间缩短为3分钟。而针对部分废钢氧化导致接铁水出现沸腾问题,将煤气/氧气消耗比例降低为2.5,并严控进场废钢锈蚀程度。工艺调整后,可实现全铁包预热上下衔接,废钢预热比例提高明显(见:表1),预热后废钢平均温度约518℃,未出现铁水沸腾现象,铁包中废钢熔化良好。两次预热工艺跟踪结果如图2所示,工艺优化后铁水进入车间表面废钢融残留情况如图3所示。

表1:废钢加热使用前后工艺指标对比

通过两次铁包废钢预热工艺优化试验,得到废钢预热最合理的工艺参数如下:

(1)废钢类型:钢筋压块,表面锈蚀较少;

(2)加入量:2t~4t;

(3)预热方式:同时喷吹转炉煤气和氧气的燃烧枪;

(4)预热时间:3分钟/包;

(5)气体消耗:转炉煤气70Nm3/包,氧气20Nm3/包。

4.3 温度及成分变化

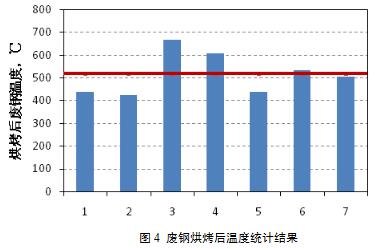

废钢预热工艺稳定后,对废钢烘烤过程升温进行进一步分析发现:转炉煤气热值约7500kJ/Nm3,单次烘烤3min,消耗转炉煤气约70Nm3,理论产生热量525000kJ。通过计算不同废钢装入量条件下,该热量可使废钢温度升高数据如表2所示。而采用便携式红外测温仪测量预热后废钢实际温度数据发现,废钢烘烤后温度为400~700℃,平均约518℃(如图4所示),与计算结果相比较高。分析主要原因为兑完铁后铁包自身余热对废钢的加热作用。

表2 不同废钢量烘烤升温计算结果

废钢重量/t | 2 | 2.5 | 3 | 3.5 |

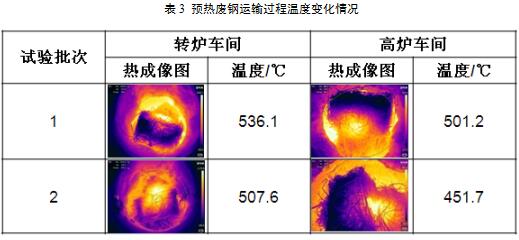

在铁包废钢预热结束后,铁包运至高炉接铁水,运输过程废钢温度变化统计结果如表3所示。铁水车转运铁包过程中,铁包内预热废钢的热量主要以对流和辐射形式散失;铁水车转运铁包过程中,铁包内预热废钢的温降损失速率经统计约为4~5℃/min。

铁水包接铁水后,废钢全部融化进入铁水并改变原铁水温度和成分。根据生产跟踪数据,计算废钢混合铁水,熔化后的成分和温度如表4所示。计算结果表明,高炉铁水熔化废钢2~3.5t预热废钢后,铁水温降达到60~101℃。铁水中C含量降低约0.2~0.35%,其他成分变化较小。

表4铁包加废钢后铁水成分及温度理论计算

废钢重量/t | 加废钢后铁水温度和成分 | |||||

T,℃ | C ,% | Si ,% | Mn,% | P ,% | S ,% | |

2 | 1410 | 4.3 | 0.34 | 0.17 | 0.11 | 0.03 |

2.5 | 1395 | 4.26 | 0.33 | 0.17 | 0.11 | 0.03 |

3 | 1382 | 4.2 | 0.33 | 0.18 | 0.1 | 0.03 |

3.5 | 1370 | 4.15 | 0.33 | 0.18 | 0.1 | 0.03 |

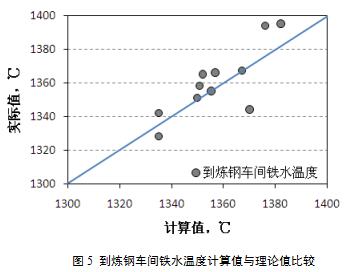

铁水包运至车间,铁水将再一次产生温降。根据跟踪统计结果,铁水重量31.45~41.1t,预热废钢重量1.5~3.1t,预热温度476℃,出铁温度1430~1495℃,将符合以上条件包次代入铁水温降模型计算铁水到炼钢车间温度,铁包从炼钢车间运出至铁水包运回车间过程,通过传导、对流、辐射等方式铁水散热速度按0.6℃/min,结果如图5所示。结果表明到炼钢车间铁水温度模型计算值与实际值较吻合。铁水实际温度为1320~1400℃。

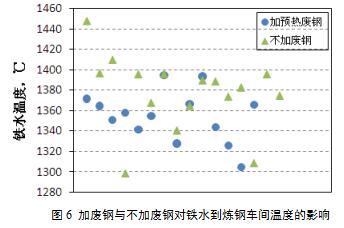

跟踪不加废钢(16炉)、加预热废钢(14炉)两种工艺条件下,铁水到炼钢车间温降情况,如图7所示。结果表明,不加废钢、加预热废钢两种工艺条件下,铁水到炼钢车间平均温度分别为1377℃、1355℃,温降为92℃、117℃。与理论计算值相比,铁水温降均较大,分析原因为受铁包运转周期时间较长影响导致。

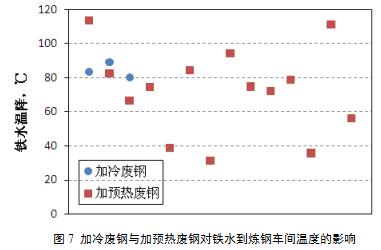

跟踪加冷废钢和预热废钢两种工艺条件下铁水的温降变化情况,如图7所示。根据铁包运转周期铁水散热速度0.6℃/min,排除铁包运转周期影响,加冷废钢和加预热废钢两种工艺条件下,铁水到炼钢车间平均温降为84℃和72℃。铁包废钢预热工艺可减少铁水温降约12℃,对高废钢比条件下提高入炉铁水温度具有积极作用。

4.4 转炉吹炼工艺优化

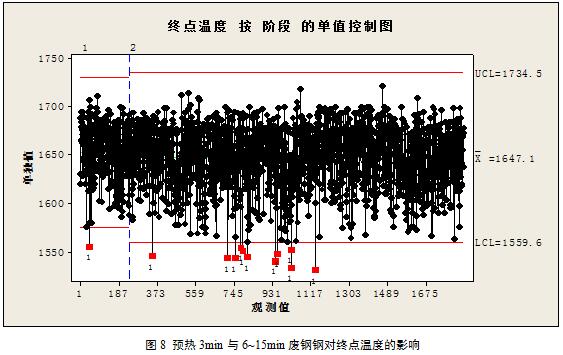

铁包废钢预热工艺技术应用后,炼钢车间废钢比得到进一步提高,但与不加预热废钢相比,新工艺条件下铁水进炼钢车间的温度降低,并对转炉终点钢水温度存在一定影响。根据统计,与原工艺相比,采用铁包加废钢预热(预热3min)工艺后,转炉终点温度≥1660℃比例降低约8.6%,同时低于1620℃的炉次增加了8.4%(如图8所示)。烘烤时间越短,转炉出钢钢水温度合格率越低。

由此可见,再采用废钢预热工艺后,高废钢比导致转炉冶炼热量不足,难以达到冶炼工艺中的出钢温度目标。为提高转炉吹炼重点钢水温度达标率,转炉炼钢三车间在吹炼过程中入发热材料焦丁,增加钢水热源,提高出钢钢水温度。

5经济效益分析

5.1实践效益测算

综合生产实际跟踪及理论值数据进行成本测算,在不包含设备投入费用的前提下,每预热一包废钢,对应替换的等量铁水,当炉吨钢降本8.38元;

5.2 综合盈亏比例测算

当铁水与废钢单价比低于1.1:1时,单炉预热3t废钢会产生亏损;否则,差价比越大,盈利越大。

6 结论

(1)制定铁包废钢预热工艺,铁包废钢预热时间3分钟,转炉煤气70Nm3/包,氧气20Nm3/包,废钢预热后温度可达到400~700℃,平均约518℃。

(2)经计算高炉铁水熔化废钢2~3.5t预热废钢后,铁水温降达到60~101℃,铁水实际到转炉车间温度为1320~1400℃。铁水中C含量降低约0.2~0.35%,其他成分变化较小。

(3)铁包废钢预热工艺可减少铁水温降约12℃,对高废钢比条件下提高入炉铁水温度具有积极作用。

(4)制定焦丁加入制度,解决转炉热源不足问题,减小长时间拉碳升温,可降低钢水过氧化,防止炉渣泡沫化。

参考文献

[1] 林瑞泰.热传导理论与方法.天津.天津大学出版社

[2] 陈家祥.炼钢常用图表数据手册.北京.冶金工业出版社

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页