板坯结晶器跑锥机理分析及优化

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

板坯结晶器跑锥机理分析及优化高振强(河钢唐钢不锈钢公司,唐山,063000)摘 要:唐钢不锈钢公司1#板坯连铸机生产过程中结晶器窄边锥度变化较大,影响铸坯拉速及质量,通过对结晶器跑锥机理…

板坯结晶器跑锥机理分析及优化

高振强

(河钢唐钢不锈钢公司,唐山,063000)

摘 要:唐钢不锈钢公司1#板坯连铸机生产过程中结晶器窄边锥度变化较大,影响铸坯拉速及质量,通过对结晶器跑锥机理的分析,科学使用FMEA等工管理工具,对窄面调宽装置进行优化和完善,稳定了1#板坯连铸机的生产,提高了板坯质量,延长了结晶器的使用寿命。

关键词:窄面调宽装置;锥度;结晶器;锁紧装置

1 前言

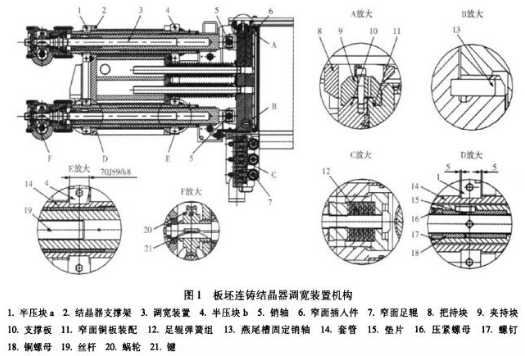

唐钢不锈钢公司1#板坯连铸机是中冶京城设计的常规板坯组合式直型结晶器,于2007年9月正式投入使用,结构形式为组合式,由4块铜板组合而成,辅以连续锥度,具有线下冷调宽功能,配以涡轮蜗杆机构、梯形螺纹副丝杠(图1)。宽度和锥度调整时,旋转窄面调整装置涡轮副,推动由丝杠和套筒组成的伸缩装置,带动窄面铜板前后移动。

2 跑锥的机理分析

机理分析是通过对系统内部原因(机理)的分析研究,从而找出其发展变化规律的一种科学研究方法。设备维护中常针对导致设备失效的物理、化学的成因展开分析。

结晶器锥度是生产工艺的一个重要技术参数,通常在浇注前根据生产钢种和铸坯断面进行合适的设定。如果在浇注过程中锥度变大,铸坯与结晶器窄面铜板间的作用力增大.铸坯前进阻力增大.铸坯易产生脚步裂纹和三角区裂纹。如果在浇注过程中锥度变小,结晶器铜板与坯壳之间会产生较大气隙,削弱了坯壳通过结晶器铜板的传热冷却效果,坯壳会较快回温,易发生铸坯鼓肚,严重时发生漏钢。因此从改善铸坯质量提高连铸机作业率和延长结晶器使用寿命来说,必须保证生产中结晶器锥度值的稳定。

在连铸生产中,发现停机后实测结晶器窄面锥度经常发生变化,这种“跑锥度”在国内各大钢厂较为普遍,属于连铸生产中的焦点和难点问题。

跑锥代表的是结晶器铜板倾斜角度、位置发生变化,且变化量大于使用标准的情况。角度、位置的变化,通常是结晶器在使用过程的承受钢水静压力、拉矫力或异常外力大于结晶器本体各保锥装置的支撑力导致的。

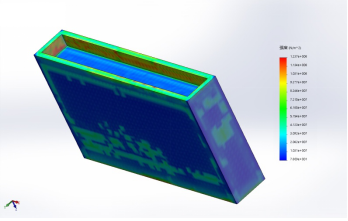

以不锈钢公司1#板坯连铸机结晶器最大允许设计参数为样本,即1600mm断面、200mm铸坯厚度、高强汽车钢品种、1.4m/min拉速,通过有限元分析(图2),得出极限条件下窄面集中应力为97.6MPa。

图2 有限元分析

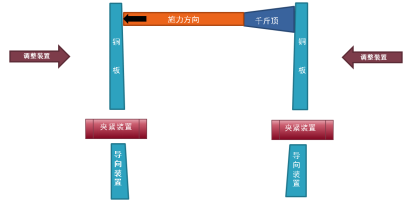

设计并制作测试液压千斤顶(图3),千斤顶内部配有位置传感器,使用预紧压力顶住结晶器两侧铜板,直至位移传感器数值不发生变化;改用2.5倍安全系数压力对结晶器两侧铜板施力,测量位置传感器数值变化。

图3 测试装置原理图

使用此方法对不锈钢公司6台周转结晶器进行了测量,得出偏差最大结晶器偏差值4.9mm,偏差最小结晶器偏差值0.9mm。

通过以上测试,可以得出唐钢不锈钢公司部分结晶器本体各保锥装置支撑力无法满足工艺需求的推断。

3 失效的潜在原因分析

对唐钢不锈钢公司1#板坯连铸机结晶器历史跑锥数据进行统计(表1),发现跑锥具有普遍性;使用方差统计跑锥数值,数据波动大,呈非稳态。

表1 历史跑锥数据统计

编号 | 东侧跑锥次数 | 方差 | 西侧跑锥次数 | 方差 |

A1 | 34 | 1.702352941 | 34 | 1.714661 |

A2 | 41 | 1.997012195 | 41 | 2.139622 |

A3 | 37 | 1.7103003 | 30 | 1.888782 |

A5 | 20 | 2.887473684 | 20 | 2.590526 |

A6 | 48 | 2.557867908 | 53 | 2.380733 |

对结晶器维修流程及维修现场展开调查,使用FMEA总结出28项失效的潜在原因,并对RPN值(风险优先系数)进行评估,识别出四大缺陷:

3.1设计方面

窄面调整装置使用单向轴承进行锁紧,设计时未考虑现场工况及受力情况,上线后由于结晶器振动、水气、杂物等影响,单向轴承极易发生损坏失效,导致窄面调整装置失去约束,浇注过程中受力发生跑锥。

3.2备件方面

结晶器铜板耐磨性差,铜板寿命中期即发生平面度超差,并体现在锥度变化上。经过测量,3万吨过钢量的铜板,锥度仪在900mm范围内上下移动,测量的锥度偏差达到1.2,超过单侧小于0.5的锥度偏差允许范围。

3.3装配方面

由于维护水平达不到要求,导致结晶器整体装配精度低,机械间隙较大(表2)。拆解跑锥结晶器,对所有部件精度进行测量,发现蜗轮蜗杆机构空转行程最大达到1.5mm,丝杠销轴间隙最大达到2mm,铜板及把持板间隙最大达到1.1mm。结晶器累计最大间隙4.6mm,远超图纸标准,线上一旦受力即发生跑锥。

表2 结晶器各部件之间偏差表 | |||

序号 | 偏差部位 | 最小/mm | 最大/mm |

1 | 铜板全程锥度变化 | 0.1 | 1.2 |

2 | 蜗轮蜗杆机构空转行程 | 0.1 | 1.5 |

3 | 丝杠销轴间隙 | 0.1 | 2 |

4 | 铜板及把持板间隙 | 0.1 | 1.1 |

3.4线上方面

跟踪1#板坯连铸机送引锭过程,发现连铸机引锭杆对中精度不达标。引锭杆送至最终位置时,引锭头同连铸中心线偏差可达100mm,导致引锭头同结晶器窄面导向装置发生碰撞,结晶器在浇钢前即存在跑锥风险;引锭杆到位后,杆身同连铸中心线存在20°夹角,连铸机生产时,铸坯拉矫使结晶器承受斜向拉矫力,导致生产过程中结晶器跑锥,同时造成单面铜板异常磨损,加剧跑锥造成的影响。

4 技术改进方案

4.1 调整装置锁紧装置改造

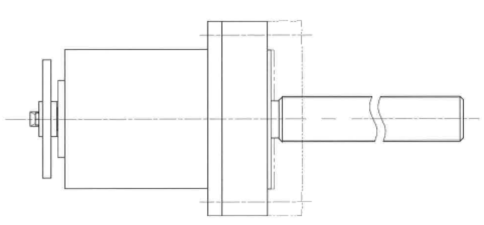

优化前使用单向轴承进行锁紧,设备稳定性差;设计并制造结晶器锁紧装置(图4),在丝杠段部加装一个定位盘,定位盘上加工一个90°锁紧槽,使用螺栓紧固,增强结晶器的自锁性能,保证结晶器在线使用过程中锥度的稳定性。

图4 结晶器锁紧装置示意图

4.2 铜板镀层优化

由于结晶器铜板镀层在使用过程中存在磨损不均匀、过钢量低及渣线位置异常浸蚀等问题,要求供应商对当前质量波动铜板的生产过程、原材料、工艺变更记录情况进行了分析并制定了相应的改进措施,包含定位键标高调整、水箱平面度修复、铜板平面度保证措施等。

为了进一步提高镀层高温状态下的耐磨性及耐腐蚀性,还将镀层材质由原来的NiCo(Ni:80-90%、Co:10-20%)改进为CoNi(Co:80-90%、Ni:10-20%),保证结晶器寿命周期内铜板平面度满足使用要求,消除结晶器铜板锥度偏差过大对生产及产品质量的影响。

4.3 消除调整装置机械间隙

①使用锥度仪比对测量方法,对涡轮蜗杆间隙大的调整装置进行更换;

②使用塞尺对丝杠销轴间隙进行测量,对于间隙超差的结晶器,更换销轴,修复销轴孔,保证间隙符合图纸标准;

③对铜板同把持板间隙超差的结晶器,清理铜板背板及把持板加工面,保证露出金属本色,平面度偏差小于0.1mm;使用标准螺栓及力矩扳手安装铜板,保证紧固力矩。

4.4 引锭杆改进

通过调查发现,唐钢不锈钢原使用的引锭杆厚度147mm,仅适用于浇注150mm厚度铸坯,而不锈钢公司当前仅生产200mm厚度铸坯产品。连铸机送引锭过程时,由于杆身厚度同扇形段开口度差距过大,引锭杆无法同扇形段外弧良好贴合,最终导致了引锭杆不对中的故障。

针对此问题,重新设计出一种197mm厚度的引锭杆,使引锭杆杆身厚度同扇形段开口度差距控制在10mm以内,防止送引锭过程的碰撞及浇注过程的斜向拉矫力,消除线上设备精度低造成的结晶器跑锥。

4.5 其他改进

①取消结晶器“窄边固定焊死”工艺,使用四条丝杠进行替代,等同于为结晶器增加了一套调整装置,加强结晶器整体刚度。

②恢复足辊碟簧功能,使结晶器窄面导向装置具备退让功能,一旦发生意外碰撞,可最大限度减少锥度变化。

5 技术创新

1)液压千斤顶测试装置可以模拟线上结晶器受力情况,对维修完成的结晶器进行装配精度测试,提前发现精度超差项目,达到预防性维修的目的。

2)丝杠加强装置

当老旧结晶器刚度降低、不满足工艺需求,或当前结晶器刚度无法满足公司品种开发需求时,提供了一种成本低、见效快的设备改造方案,具备良好的推广价值。

3)使用机理分析、FMEA等管理工具,对设备的失效原因进行系统性分析,并制定切实有效的措施,改善公司管理、经营水平。

6 结语

唐钢不锈钢公司1#板坯连铸机结晶器,合理的使用管理工具,创新结晶器刚度测量方法,并有针对性的提出措施并整改,结晶器整体精度提升明显。优化后的结晶器投入使用后效果良好,2018年2月至7月,连续6个月线上事故为0,跑锥率为0,所有结晶器使用后锥度变化值均小于0.5标准,达到了行业领先水平,有效的减少了结晶器的检修次数和检修时间,降低了生产成本,提高了连铸机的作业率及铸坯质量。

参考文献

[1] 成大先.机械设计手册[M]北京:化学工业出版社.2004

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页