低碳低硫管线钢B类夹杂物的控制研究

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

低碳低硫管线钢B类夹杂物的控制研究李海军 曹余良 张小伟(南京钢铁股份有限公司,江苏南京,210035) 摘 要:通过对铁水预处理、转炉冶炼、精炼渣系等炼钢工艺的系统优化,低碳低硫管线…

低碳低硫管线钢B类夹杂物的控制研究

李海军 曹余良 张小伟

(南京钢铁股份有限公司,江苏南京,210035)

摘 要:通过对铁水预处理、转炉冶炼、精炼渣系等炼钢工艺的系统优化,低碳低硫管线钢B类夹杂物的合格率得到稳定提升,成功解决了铝脱氧低碳低硫管线钢,冶炼钢水B类夹杂物高的难点,大大提高了管线钢的成材率。

关键词:铝脱氧,造渣,管线钢,夹杂物

1 前言

随着石油、天然气等管线钢需求行业的迅速发展,其对管道用钢管的可靠性要求越来越高,不仅要求具有高强度、高的低温止裂韧性及良好的焊接性,还对钢板中夹杂物要求越来越高,大部分客户要求所有夹杂物类型控制在2.0级以内,由于管线钢都是铝镇静钢,夹杂物主要类型为B类(Al2O3系)夹杂物,因此控制好B类夹杂物,对控制整个管线钢夹杂物至关重要。

2 生产工艺

低碳低硫类高级别管线钢的炼钢工艺流程为:铁水倒罐→铁水预处理→转炉冶炼→出钢脱氧合金化→LF精炼炉→RH真空炉→钙处理→板坯连铸。

3 非金属夹杂物的评级标准

钢中非金属夹杂物对钢的承载能力、塑性、冲击韧性及耐腐蚀性等都会产生不利影响,显著降低钢的疲劳强度,而非金属夹杂物作为裂纹源是钢产品产生疲劳破坏的主要原因。

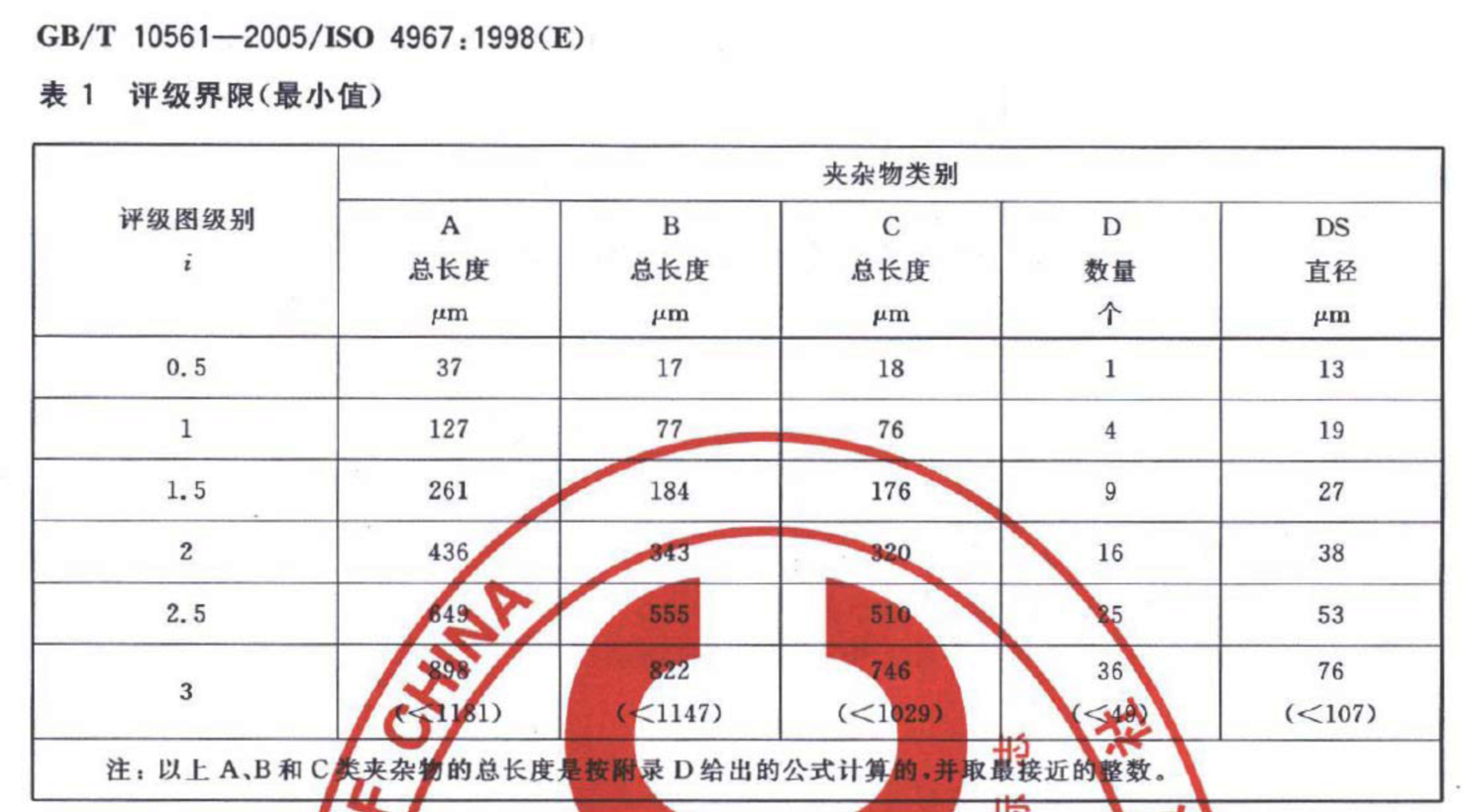

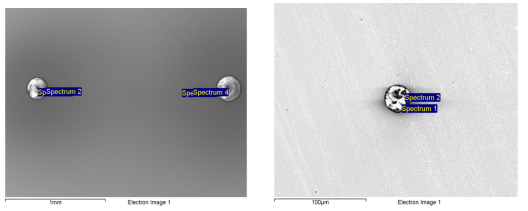

文中引用GB/T 10561 -2005/ISO 4697:1998(E)《钢中非金属夹杂物含量的测定标准评级图显微检验法对夹杂物进行评级》,如图1所示。常见的夹杂物分成A、B、C、D、DS五种类型。常见夹杂物的电镜实物分析见图2所示。

图1 夹杂物评级标准

图2 铸坯试样的大型夹杂物

各类夹杂物的类型和形态如表1所示。目前对A类MnS夹杂的控制主要通过超低硫含量控制、钙处理对夹杂物的变性、轻压下控制中心偏析等措施,控制技术已基本成熟。本文主要针对氧化铝B类夹杂物的控制,进行炼钢工艺操作的优化,从而稳定钢水夹杂物的控制水平。

表1 各类夹杂物的类型与形态

序号 | 类别 | 类型 | 形态 |

1 | A | 硫化物 | 具有高的延展性,有效宽范围形态比(即:长度/宽度)的单个灰色夹杂物, 一般端部呈圆角 |

2 | B | 氧化铝 | 大多数没有变形,带角的,形态比小(一般<3),黑色或带蓝色的颗粒, 沿轧制方向排成一行(至少有三个颗粒) |

3 | C | 硅酸盐 | 具有高的延展性,有效宽范围形态比(一般≥3)的单个呈黑色或深灰色夹杂物, 一般端部呈锐角 |

4 | D | 球状氧化物 | 不变形,带角或圆形的,形态比小(一般<3), 黑色或带蓝色的无规则分布的颗粒 |

5 | DS | 单颗粒球状类 | 圆形或近似圆形,直径≥13μm的单颗粒夹杂物 |

针对B类氧化铝夹杂的特性,结合炼钢生产实践,以150吨转炉、150吨钢包炉冶炼X70级别管线钢为例,X70管线钢主要化学成分见表2,炼钢冶炼控制如下:

表2 X70主要化学成份(%)

成分 | C | Mn | Si | P | S | Alt |

内控 | 0.05~0.07 | 1.55~1.65 | 0.25~0.35 | ≤0.013 | ≤0.0020 | 0.015~0.05 |

目标 | 0.060 | 1.60 | 0.30 | ≤0.010 | ≤0.0010 | 0.040 |

4.1 转炉冶炼工艺

(1)铁水预处理操作。入炉铁水须经脱硫预处理并扒渣干净,要求[S]≤0.002%,控制废钢中杂质(废钢中[S] ≤0.015%),降低转炉出钢硫含量,减轻LF炉工序造强还原渣的脱硫负担。

(2)温度和碳含量控制。吹炼终点温度大于1620℃,终点[C]≤0.035%,终点控制见表3。

表3 转炉终点成分(%)

炉号 | 温度 | 氧 | 碳 | 磷 | 硫 |

01 | 1632℃ | 0.0864% | 0.032% | 0.0101% | 0.0097% |

02 | 1625℃ | 0.0907% | 0.030% | 0.0095% | 0.0089% |

(3)挡渣操作。严格控制出钢过程中的下渣量,控制下渣量≤2.5kg/t,降低转炉出钢顶渣氧含量,提高LF脱硫效率。

(4)出钢造渣。出钢过程加入复合精炼渣和石灰进行对钢包顶渣改质,复合精炼渣(复合精炼渣成分:CaO 55%~65%、Al2O3 27%~37%、SiO2≤8.0%、H2O≤0.5%、N≤0.05%)加入量吨钢5Kg,石灰加入量吨钢4Kg。

(5)出钢脱氧。出钢过程采用铝块脱氧,根据转炉吹炼终点氧含量(副枪TSO值)加入铝块。按吨钢0.25kg铝块平衡钢水中0.010%氧的量加入铝块,即:铝块加入量=终点氧含量(TSO值)×0.25×钢水量(t)。铝块加入时间:出钢开始→出钢总时间1/10至1/6加造渣料→出钢总时间1/3加铝块→出钢总时间1/2加合金→钢结束。出钢渣料合金化后的钢水成分见表4。

表4 合金化后钢水成分

炉号 | 精炼渣 | 石灰 | 铝块 | 碳 | 磷 | 硫 |

01 | 753kg | 607kg | 325kg | 0.034% | 0.0114% | 0.0058% |

02 | 746kg | 603kg | 340kg | 0.033% | 0.0107% | 0.0062% |

(6)钢包底吹氩气控制。出钢过程钢包底吹气体流量为200~300 NL/min,出钢时间控制在4.5~6.0 min。

4.2 精炼炉冶炼工艺

(1)LF炉前期操作。钢水到处理工位后,调整钢包底吹流量200~300 NL/min。供电化渣3~5 min后加入石灰2.5 kg/吨钢、铝丝0.25 kg/吨钢,取钢水样分析成分,继续下电极升温。

(2)LF炉中期过程控制。根据LF炉第一个钢样成分(处理时间10~11 min左右),观察渣况粘稠情况,加入合适石灰和铝丝造渣脱硫,石灰加入量吨钢小于2.5 Kg,吨钢铝丝加入量0.30 kg,脱硫过程氩气流量300~400 NL/min,喂铝线调整钢液铝含量,喂铝线控制氩气流量30~50 NL/min,铝线喂入量:以冶炼过程钢水中铝含量保持在0.050~0.070%范围来控制铝线喂入量,根据目标钢种的成分进行合金化,升温6~8 min取样分析,下电极继续升温脱硫。

(3)LF炉中后期过程控制。根据LF炉第二个钢样成分(处理时间25 min左右),钢水温度1640 ℃以上,观察渣况粘稠情况,加入合适石灰和铝丝造渣脱硫,石灰加入量吨钢小于2.0 Kg,吨钢铝丝加入量控制在0.30 kg以内。提起电极,盖好LF炉盖,钢包底吹氩气流量调整至600 NL/min,搅拌5 min进行强脱硫。取钢水样分析,喂铝线调整钢液铝含量,铝线喂入量:以冶炼过程钢水中铝含量保持在0.040~0.050%范围来控制铝线喂入量,加入合金进行合金化微调(确保合金成分达到钢种目标要求);根据分析结果重复第三步骤。LF炉加料情况及LF炉结束分析的炉渣成分见表5和表6。

表5 LF炉加料情况(kg)

炉号 | 铝丝 | 石灰 | 铝线 | 石英砂 |

01 | 65 | 600 | 350 | 180 |

02 | 70 | 700 | 380 | 180 |

表6 LF炉结束渣成份(%)

炉号 | TFe | SiO2 | CaO | MgO | Al2O3 | S | MnO | R | 渣颜色 |

01 | 0.77 | 9.05 | 52.98 | 5.08 | 29.62 | 0.46 | 0.09 | 5.85 | 灰绿 |

02 | 0.73 | 8.95 | 53.59 | 5.13 | 29.93 | 0.47 | 0.10 | 5.98 | 灰绿 |

(4)RH真空处理。钢水到达RH炉处理工位后,测温取样,开始抽真空处理,真空度降低至150 Pa以内,保持时间大于15 min,RH真空处理过程,钢包底吹氩气流量控制在5~10 NL/min。

(5)钙处理及软搅拌。RH真空结束后,为了保证夹杂物变性去除,钢水中喂入纯钙线150米/炉;钙处理结束软搅拌18 min以上,软搅拌底吹流量控制:10 NL/min。真空软搅拌结束后取最终样进行确认,终点钢水主要成分见表7。

表7 RH终点钢水主要成份(%)

炉号 | C | Mn | P | S | Si | Alt | Ca |

01 | 0.062 | 1.59 | 0.0121 | 0.0009 | 0.29 | 0.034 | 0.0022 |

02 | 0.058 | 1.63 | 0.0117 | 0.0008 | 0.31 | 0.031 | 0.0023 |

4.3 连铸工艺

1)开浇前8分钟中包开始吹氩,排除中间包空气,防止二次氧化。

(2)每炉钢水在大包回转台镇静时间不少于4 min。

(3)全程采用保护浇注工艺,保证铸坯质量。

(4)对钢板进行取样跟踪分析夹杂物控制情况见图4所示。

图4 钢板夹杂物情况

5 结束语

通过铁水预处理深脱硫扒渣,出钢铝块深脱氧和复合精炼渣顶渣改质;LF精炼炉铝丝渣脱氧、石灰造渣、喂铝线微调钢水中铝调整钢包顶渣碱度,结合LF炉冶炼过程全程合理的氩气底吹控制,充分发挥脱硫的冶金热力学和动力学条件,把扩散脱氧和沉淀脱氧进行有机结合,降低钢包顶渣碱度,提高渣系活度,促使对B类夹杂物的吸附;RH真空炉保持高真空脱除钢水中气体,同时促使夹杂物进一步聚集长大去除,优化RH处理结束钙处理量,对夹杂充分变性,通过合理的软搅拌工艺(时间、流量),确保夹杂物快速上浮、去除。铸坯内部质量良好,钢板粗、细系B2.0以内夹杂物合格率99.50%以上。

参考文献

[1] 战东平,张慧书.超低硫X65管线钢中非金属夹杂物研究[J]. 铸造技术, 2006, 27(9): 906-909.

[2] 李正邦. 超洁净钢的新进展[J]. 材料与冶金学报, 2002, 1(3): 161-165.

[3] Henry EISERMANN,Klaus SCHWERDFEGER.Squeezing Segregation in Continuous Casting of Steel Slabs Caused by In-line Thickness Reduction[J]. ISIJ International2006:46(10):75-81

[4] 潘秀兰,郭艳玲,王艳红.国内外纯净钢生产技术的新进展[J].鞍钢技术,2003(5):9-11.

- 上一篇:转炉冶炼钢水氮含量浅析 下一篇:工业低温循环水余热回收技术的开发与应用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页