精炼工序水介质的优化使用

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

精炼工序水介质的优化使用钱启亮(南京钢铁股份有限公司第一炼钢厂)摘 要:通过对精炼车间水介质用量大原因进行分析,重点从设备安全,改造成本,改造后操作方便等方面考虑。主要针对3#LF炉…

精炼工序水介质的优化使用

钱启亮

(南京钢铁股份有限公司第一炼钢厂)

摘 要:通过对精炼车间水介质用量大原因进行分析,重点从设备安全,改造成本,改造后操作方便等方面考虑。主要针对3#LF炉设备水和1#RH炉浊环水用量进行优化,通过对设备本体的改造,以及与能源中心水处理的协调,以达到降低水介质用量的目的。

关键词:LF炉,水冷炉盖,进水管,RH炉,变频,水耗

Optimization and Application of Water medium in Refining Workshop

Qian Qiliang

(First steel Plant)

Abstract:By analyzing the reason why the amount of water medium in the refining workshop increased,The key points from the safety of equipment,the cost of renovation,the convenience of the renovation and so on. Mainly aimed at the optimization of the water and water use of the 3# ladle furnace equipment and 1#RH furnace,through the transformation of the equipment body and the coordination of water treatment with the energy center to reduce the use of water medium.

Key words:ladle furnace;water-cooled cover;inlet water pipe;RH furnace;frequency conversion;water consumption

1 前言

第一炼钢厂3#LF炉是双炉盖电极旋转式钢包炉,此种设计大大节约了现场的场地,使得厂房更加紧凑,但由于是双炉盖使得现场的设备与能耗都相应增加。1#、2#LF炉与3#LF都是150吨的炉子,但1#,2#LF炉的水耗大约在320吨∕小时,而3#为600吨∕时,水耗将近2倍。1#RH炉抽真空时浊环水流量必须高于1200m3/h,才能保证真空系统冷却和水环泵正常运转,真空结束后浊环水流量可以适当降低。目前1#RH炉浊环水流量一直保持1200m3/h,改造成自动控制后可以实现大幅降本。为此在现有条件下,通过对3#LF炉和1#RH炉设备进行改造,对水介质优化使用,以达到降低水介质消耗,降低吨钢成本,为企业的创利打好基础。

2 3#LF炉设备水优化使用

2.1 原因分析

拥有两个炉盖。由于3#LF炉是双炉盖电极旋转式钢包炉,两个炉盖分别为两个工作位,一套电极加热系统,通过旋转电极的方式来实现,钢水在不同工作位的处理。由于多出一个水冷炉盖必然使得炉盖冷却水的用量增加了一倍。目前我们车间LF炉一个水冷炉盖的用水量在184吨/小时。因此3#LF炉的水冷炉盖用水量约在370吨/小时,是1#、2#LF炉的两倍左右。

由于采用的是旋转电极的方式,使得3#LF炉的电极横臂、水冷电缆、电极立柱等都较原有的1#、2#LF炉设备大。目前3#炉的电极横臂、水冷电缆等的水总量约为234吨/小时,而目前1#、2#LF炉的电极横臂、水冷电缆等的水总量约为134吨/小时。由于3#LF炉本身电极加热系统的型号规格都较1#、2#LF炉大,因此在保证设备安全的冷却条件下,所用冷却水量大也是符合实际的。

3#LF炉的变压器是32MVA,较1#、2#LF炉26MVA的变压器大,因此3#LF炉变压器所需要的冷却水用量约100吨/小时,也比1#、2#LF炉大许多。

2.2 改进措施

随着公司节能降耗要求越来越高,当从操作层面进行经济操作和按时停送水,以及现场确保无漏水等措施已经不能满足不断下降的能耗指标,必须从技术层面根本解决水耗高的问题。从前面的水耗分析,我们可以得出3#LF炉降低水耗最大的空间在炉盖用水上。主要思路是:在生产过程中只需确保生产工位的炉盖冷却水正常按设计流量184吨/小时供应,等待位(即不生产工位)的炉盖冷却水只按最低安全水流量84吨/小时保证,避免因生产完后由于冷却水的变化而导致炉盖温度过高,从而造成对设备的损坏。电极横臂、水冷电缆及变压器的冷却水,由于都是单套,因此不能有效的减少水耗。2012年中修对3#LF炉炉盖冷却水管道做了如下改造:

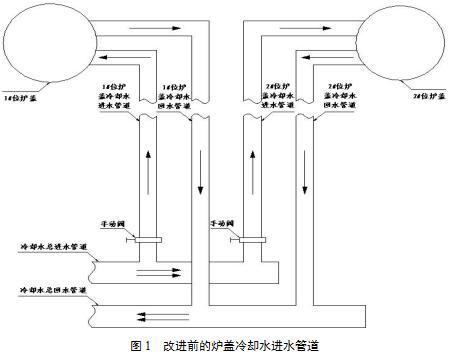

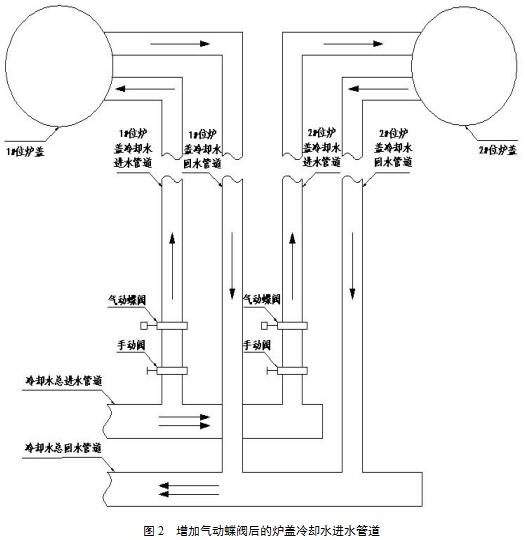

2.2.1在炉盖冷却水进水管道上增加气动蝶阀

原来3#LF炉2个工位炉盖冷却水进水管道上各只有一个手动阀(如图1所示),主要用于检修时停炉盖冷却水的,正常生产不检修时手动阀处于常开状态。现在2个工位炉盖冷却水进水管道上各增加一个气动蝶阀(如图2所示),并在程序中跟电极旋转装置限位进行连锁。当电极旋转至1#工位时,1#位气动蝶阀打开,2#位气动蝶阀关闭;当电极旋转至2#工位时,2#位气动蝶阀打开,1#位气动蝶阀关闭。这样既保证了生产工位的炉盖冷却水流量正常,又减少了等待位的炉盖冷却水流量,从而达到节约水耗的目的。

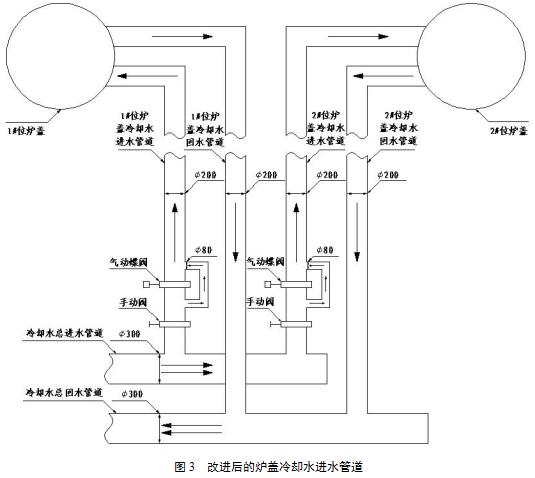

2.2.2在炉盖冷却水进水管道上气动蝶阀旁增加旁路

在某个工位钢水处理结束后通过控制气动蝶阀关闭来切断该工位炉盖的冷却水供应确实是达到了节约水耗的目的了,但是钢水刚处理结束时,炉盖还是有较高的温度,如果这时候完全停掉炉盖冷却水的话,会导致炉盖温度过高,从而造成对设备的损坏,这样就与我们降低成本的目的相悖。因此我们通过在气动蝶阀旁增加旁路(如图3所示)来完善。原来炉盖冷却水进水管道管径为200mm,而我们增加的旁路管径为80mm。当某工位处理结束后,电极旋转至另一个工位,此时该工位炉盖冷却水进水管道上的气动蝶阀关闭,主管道被截断,这时只通过旁路提供炉盖冷却水。理论上主管道提供炉盖冷却水时的水耗约为184吨/小时,而使用旁路提供炉盖冷却水时的水耗约为84吨/小时,这样既降低了等待位炉盖冷却水的消耗量,达到了节约水耗的目的,又保证了等待位炉盖冷却水的最低安全水流量,避免了因生产完后由于冷却水的变化而导致炉盖温度过高,从而造成对设备的损坏。

2.3 改进效果

通过本次改进,使用效果显著。原来3#LF炉平均水耗约为600吨/小时,其中水冷炉盖用水量约为370吨/小时。经过改进后,现3#LF炉平均水耗约为510吨/小时,其中水冷炉盖用水量约为280吨/小时,比改进前节约了约90吨/小时,在不改变设备运行状况的前提下完全达到了节能降耗的改进目的。

3 1#RH炉浊环水变频改造

3.1 原因分析

1#RH炉抽真空时浊环水流量必须高于1200m3/h,才能保证真空系统冷却和水环泵正常运转。而抽真空结束后,浊环水流量只需要保持最低流量即可。但由于设计原因,浊环水水泵只能按照固定流量供水,所以目前1#RH炉浊环水流量一直保持在1200m3/h。处理1炉钢水需要约40分钟,其中抽真空的时间仅约15分钟,存在很大的降本空间。

3.2 改进措施

目前1#RH炉基本上是满负荷生产,所以从经济操作和按时停送水等方面已经不能满足不断下降的能耗指标,必须从技术层面实现水耗的降本。从前面的水耗分析,我们可以得出1#RH炉降低水耗最大的空间在浊环水上。主要思路是:正常抽真空时浊环水流量保证在1200m3/h,而在抽真空结束后,浊环水流量降至600m3/h,下炉抽真空时再恢复到1200m3/h。2017年大修中对1#RH炉浊环水进行如下改造:

3.2.1 对浊环水水泵电机进行变频改造

联系能源中心水处理,将1#RH炉浊环水供水的水泵电机更换成变频电机,同时对控制系统进行变频改造,使得浊环水的流量能够实现自动控制。

3.2.2 和操作画面进行连锁

将能源中心水处理的浊环水水泵电机控制系统与1#RH炉的操作画面进行连锁。当抽真空时,操作画面点击“真空开始”按钮,水泵电机自动提速,浊环水流量增加至1200m3/h;当抽真空结束,操作画面点击“真空结束”按钮,水泵电机自动降速,浊环水流量减少至600m3/h。这样既保证了抽真空时浊环水的正常供应,又减少了抽真空结束后的浊环水消耗,从而达到节约水耗的目的。

3.3 改进效果

通过本次改进,使用效果显著。原来1#RH炉平均每月浊环水水耗约为64万吨,经过改进后,现1#RH炉平均每月浊环水水耗约为44万吨,比改进前节约了约20万吨/月,在不改变设备运行状况的前提下完全达到了节能降耗的改进目的。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页