精炼工序高纯净钢生产实践探讨

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

精炼工序高纯净钢生产实践探讨周贺贺 曹余良(南京钢铁股份有限公司,江苏南京,210035) 摘 要:针对在精炼工序生产高纯净钢的工艺和操作展开探讨,通过对现场生产实践的分析,总结出对钢…

精炼工序高纯净钢生产实践探讨

周贺贺 曹余良

(南京钢铁股份有限公司,江苏南京,210035)

摘 要:针对在精炼工序生产高纯净钢的工艺和操作展开探讨,通过对现场生产实践的分析,总结出对钢液中氮、氢、氧、硫、磷及其他非金属夹杂物在精炼工序操作过程中的控制方法,对生产实际操作有借鉴指导意义。

关键词:高纯净钢;精炼工序;操作;生产实践

1 引 言

随着工业化现代化的不断发展,国民经济相关的各行业对钢材质量的要求日益提高,优质钢和高纯净钢的需求量不断增长,加之钢铁企业对炼钢流程高效率、低成本的要求,精炼炉成为高效率生产高纯净钢的必备设备和流程。钢水二次精炼的主要目的是:脱碳、脱气(N、H)、脱氧、脱硫、去除夹杂物、控制夹杂物的形态、调整成分及温度等。采用炉外精炼技术可以提高钢的质量,扩大品种,缩短冶炼时间,提高生产率,调节炼钢炉与连铸的生产节奏,并可降低生产成本,提高经济效益[1-2]。

2 生产工艺控制

以铁水预处理→转炉→LF精炼炉→RH精炼炉→连铸的工艺流程为导线,展开精炼工序生产过程中高纯净钢的操作、工艺控制措施及方法。

2.1 钢包耐火材料的选用

LF精炼炉也是钢包炉精炼,钢包耐火材料必然对高纯净钢生产带来一定的影响,因此,选用的钢包耐火材料必须满足高纯净钢的冶金要求和过程要求[3],在炼钢温度下其成分和物理性质必须稳定,渣线有抗顶渣和钢包搅拌对它的化学侵蚀和机械侵蚀的能力,耐火材料内衬既不能含有易还原性组员,也不能含有重要的残余元素来源。在处理浇注完的钢包时,必须将上炉钢水的残留物清理干净,以免污染下一炉钢水。

2.2 氮含量控制

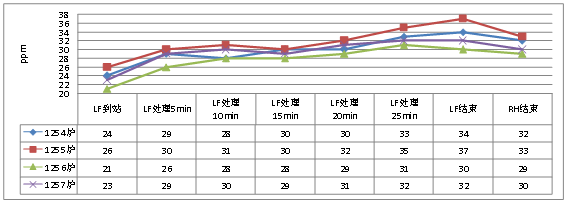

钢中氮含量高会使钢材产生应力,降低钢的成形性及高温韧性和塑性,并影响钢的焊接性能。精炼炉增氮的主要原因有前期化渣阶段渣况不好,精炼中后期脱氧良好的钢液与大气接触、电弧电离、原材料带入等,供电制度也会对其产生影响[4],RH精炼炉真空度和真空时间也对脱氮有影响;因此需加强操作,严格控制精炼炉过程增氮。精炼炉处理过程氮含量变化见图1所示。

图1 精炼炉处理过程氮含量变化趋势

(1)盛钢钢包在LF炉停靠位时严禁大流量氩气搅拌或旁通操作,避免钢液翻腾裸露与空气接触导致增氮与二次氧化;

(2)盛钢钢包在LF炉工作位时通过调节除尘挡板,严格控制钢包和水冷炉盖内气体的分压,确保冶炼全程微正压操作;

(3)LF精炼炉前期3~5 min化渣阶段,如钢包顶渣化渣效果不好,将成为精炼过程主要增氮阶段,期间过程增氮4×10-6~6×10-6;为提高化渣效果,化渣前钢包顶渣加入少许顶渣改质剂(铝粉、萤石、预熔精炼渣等),保证钢包顶渣快速熔化;

(4)LF精炼中后期,成渣后大功率供电,短时间内钢液迅速升温,可以减少电弧电离增氮的机会,同时减少高温渣存在时间,不利于钢液增氮;

(5)合理安排生产节奏,缩短钢水在LF炉停留时间和冶炼时间,降低钢液增氮的几率;

(6) RH炉抽真空时确保真空度和其保持时间满足工艺要求,RH脱氮率10%左右。

2.3 氢含量控制

氢是导致钢产生白点和发裂的主要原因,虽然LF精炼炉无法去除氢,但可以采取措施防止钢液吸氢:1) 钢包烘烤良好;2)加入干燥的渣料;3)加入的合金、脱氧剂等要进行烘烤,除去水分;4)冶炼时随时检查设备有无漏水,特别是水冷炉盖,杜绝冷却水与钢液接触。通过上述措施,LF精炼炉过程增氢控制在1.5×10-6以内。图2为精炼炉处理过程氢含量变化趋势。

图2 精炼炉处理过程氢含量变化趋势

对于RH炉真空脱氢时,一定确保真空度和其保持时间满足工艺要求,通过现场实践数据总结,当真空度在80 Pa以内,真空处理20 min以上,脱氢率稳定为75%以上,真空处理结束钢水氢含量能控制在1.0×10-6以内。

2.4 氧含量控制

氧主要以非金属夹杂物的形式存在于钢中,影响钢的韧性、焊接性能、抗HIC性能、耐蚀性、各向异性、加工性能等。LF精炼过程一是采取措施降低钢中的溶解氧含量和渣中的不稳定氧化物含量,二是采取合理的工艺措施,促进脱氧产物的上浮去除。

钢中的溶解氧一般是通过沉淀脱氧方式去除,LF精炼开始破渣后喂入铝线,迅速脱去钢液中的溶解氧,而渣中的不稳定氧化物则要采取扩散脱氧方式去除。LF精炼采用“LF炉8分钟快速造白渣操作法”快速脱氧成渣:1)喂铝线快速沉淀脱氧;2)通电状态下分批次添加还原剂;3)将铝粉或铝丝分批次撒在渣面上,使渣中FeO含量大幅降低,破坏了氧在渣、钢之间的浓度分配系数,钢水中的氧向渣中扩散脱氧;4)根据渣况稀稠适当添加渣料。

2.5 硫含量控制

硫在钢中以网状FeS和Fe-FeS共晶体形式存在。热加工过程中,由于晶界硫化物的熔化而造成钢的“热脆”,从而使钢的加工性能和使用性能降低,硫还恶化钢的横向机械性能,影响钢的焊接性能。LF精炼过程的脱硫一直是重点和难点。

LF精炼过程是一个造碱性还原渣还原反应过程,其实就是硫由钢液向炉渣扩散,然后转变为稳定化合物的过程[4],其脱硫还原反应式为:

FeS+CaO=CaS+FeO (1)

由上式可知,炉渣中的CaO是脱硫反应的反应物,提高炉渣碱度,渣中CaO含量增多,炉渣的脱硫能力增大。从理论上讲,碱度越高,脱硫效果越好,但碱度过高会引起炉渣粘稠、炉渣流动性变差,反而影响脱硫效果。实际生产中渣的二元碱度控制在5~9为好。由于渣中Al2O3含量比较高,所以实际碱度并没有那么高,炉渣的流动性也比较好。为保证炉渣具有足够的碱度和良好的流动性,在生产中将炉渣的主要成分控制在如下范围:ω(CaO)=50~55%、ω(Al2O3)>25%、ω(SiO2)<10%、ω(MgO)<10%。

表1 精炼炉白渣成分

炉号 | 化学成分/% | R | |||||

ω(CaO) | ω(Al2O3) | ω(MgO) | ω(MnO) | ω(SiO2) | ω(TFe) | ||

1540 | 59.13 | 25.84 | 5.47 | 0.12 | 8.27 | 0.41 | 7.15 |

1541 | 61.01 | 27.31 | 3.88 | 0.16 | 6.13 | 0.62 | 9.95 |

1542 | 59.31 | 28.04 | 4.58 | 0.13 | 6.67 | 0.73 | 8.89 |

由(1)式可知:LF炉碱性还原渣冶炼时降低炉渣氧化性,有利于脱硫。采用快速造髙碱度还原性白渣法,快速降低炉渣中FeO含量,使脱硫反应充分进行,LF精炼炉典型渣样成分如表1所示。

2.6 磷含量控制

磷在钢中是一种易偏析元素,能显著降低钢的低温冲击韧性,提高钢的韧脆转变温度使钢发生“冷脆”。脱磷需要氧化性气氛,因此LF炉精炼过程控制钢中磷含量的原则是如何防止渣中的磷还原进入钢液。减少转炉下渣量,是控制LF精炼回磷最有效的方法;添加超低磷合金也是避免LF精炼过程增磷的有效手段。

2.7 夹杂物的控制

LF精炼过程钢液中除了大量的非金属夹杂物,还有大量的通过钢渣混卷进入钢液的大颗粒渣粒、耐火材料以及加合金时带入的大颗粒灰尘等,为了促使它们上浮排出,LF精炼过程需造高吸附能力的还原性白渣[5],并确保渣量、渣厚合适,而且钙处理后必须保证合适的软吹氩时间和一定的钢水镇静时间,以保证充分上浮。

LF精炼终点成分要确保满足RH抽真空工艺要求,避免RH抽真空过程添加合金,造成二次夹杂。RH抽真空后保证合适的软吹氩时间和一定的钢水镇静时间,以使夹杂物充分上浮[6]。

3 控制效果

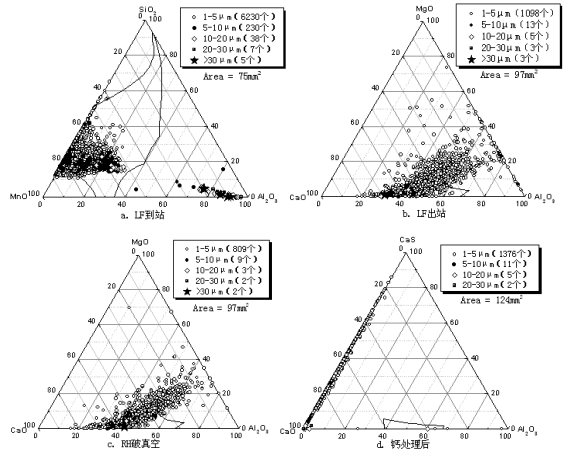

高纯净钢生产中经过对精炼炉操作严格控制,钢液质量得到显著提升,达到生产高纯净钢的目的。经精炼炉后钢液终点数据如表2所示,精炼前、后钢液中的夹杂物分布如图3所示。

表2 精炼炉后钢水终点指标

炉号 | 钢种 | ω(S)/10-6 | ω(P)/10-6 | ω(N)/10-6 | ω(H)/10-6 | ω(O)/10-6 | 探伤合格率/% |

2825 | X70 | 6 | 60 | 33 | 0.9 | 7.5 | 100 |

2826 | X70 | 8 | 65 | 28 | 1.3 | 8.2 | 100 |

2827 | X70 | 7 | 80 | 32 | 1.1 | 7.5 | 100 |

2935 | X70 | 8 | 62 | 29 | 0.8 | 8.5 | 100 |

2936 | X70 | 8 | 69 | 30 | 0.9 | 7.6 | 100 |

2937 | X70 | 9 | 75 | 26 | 1.0 | 7.8 | 100 |

图3 精炼炉冶炼过程夹杂物变化情况

从图3的夹杂物投影相图中,可以直观地看出精炼炉冶炼过程夹杂物数量、类型和尺寸的变化情况。转炉出钢至LF炉开始处理阶段,钢水和钢包顶渣未完全脱氧,钢水中夹杂物以硅锰酸盐初级脱氧产物为主,并伴有少量的三氧化二铝夹杂物,夹杂物总量繁多,单位面积总夹杂物87个/mm2。经过LF炉深脱氧及造低氧化性高碱度渣精炼处理,夹杂物类型转变为铸坯及板材中常见的钙铝酸盐,夹杂物总数量显著减少,单位面积总夹杂物12个/mm2。在RH提升气体流量100 m3/h,真空度190 Pa状态下,抽真空处理20 min后,单位面积夹杂物总数进一步降低,仍以钙铝酸盐夹杂物为主,其中45%左右集中在低熔点液态铝酸钙区域。钙处理结束后,夹杂物类型再次发生转变,集中在CaO-CaS一侧,钙处理对夹杂物的变性明显,变性后形成的低熔点夹杂物,在钢包底吹氩气的搅拌下,大部分都积聚上浮去除,此阶段1~5 μm的小尺寸夹杂物增多,占总数的98.71%,大于30 μm的大型夹杂物显著减少;单位面积总夹杂物11个/mm2。

4 结束语

(1)通过LF精炼炉深脱氧、造高碱度低氧化流动性精炼渣等冶炼工艺及过程严格精确的操作,RH精炼炉高真空度处理,精炼炉处理结束,已能稳定控制有害元素的含量,达到 ω(P)≤80×10-6,ω(S)≤10×10-6,ω(O)≤8×10-6,ω(N)≤35×10-6,ω(H)≤1.5×10-6。

(2)钢水随着LF炉精炼处理,夹杂物由初期的硅锰酸盐逐渐转变为钙铝酸盐,单位面积夹杂物数量显著降低,由87 个/mm2减少至12 个/mm2。RH炉真空和钙处理后,夹杂物类型发生转变,集中在CaO-CaS一侧,夹杂物尺寸较小,尺寸小于10 μm的夹杂物占99.61%,极少发现尺寸大于30 μm的夹杂物。

参考文献

[1] 许春雷. 超纯净钢冶炼技术[J]. 宝钢技术, 1996, (4): 1—5.

[2] 李正邦. 超高纯净钢的新进展[J]. 材料与冶金学报, 2002, 1(3): 161—165.[3] Carneiro R A, Ratnapuli R C, Lins V C. The Influence of Chemical Composition and Microstructure of API Line Pipe Steels on Hydrogen Induced Cracking and Sulfide Stress Corrosion Cracking [J]. Mater Sci Eng A, 2003, 357(1/2): 104—107.

[4] 杨晓江,夏春学,王晓明,等.150tLF快速脱硫工艺实践[J],炼钢,2006,22(1):16—19.

[5] 战东平,张慧书.超低硫X65管线钢中非金属夹杂物研究[J]. 铸造技术, 2006, 27(9): 906—909.

[6] 曹余良.12CaO·7Al2O3精炼渣吸附非金属夹杂物的试验研究[J].安徽冶金,2016,(1):26—30

- 上一篇:连铸保护渣知识精华帖 下一篇:双联工艺对脱磷影响的试验研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页