中天钢铁高碱度烧结研究与实践

来源:2019年第七届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

中天钢铁高碱度烧结研究与实践张俊杰 裴元东 周晓冬 张巧玉 管振列 周翔(中天钢铁集团有限公司)摘 要:中天烧结在550m2烧结机大修期间,为了确保高炉生产需要,对4台180m2烧结机的碱…

中天钢铁高碱度烧结研究与实践

张俊杰 裴元东 周晓冬 张巧玉 管振列 周翔

(中天钢铁集团有限公司)

摘 要:中天烧结在550m2烧结机大修期间,为了确保高炉生产需要,对4台180m2烧结机的碱度进行了调整,采用提高生石灰配比的方式,碱度中线从2.1调整到2.25。高碱度烧结期间,成分上表现出烧结矿S含量升高、FeO含量降低的特点;指标上表现出料层透气性改善、负压降低的特点,高碱度期间烧结矿产质量得到保证,强度最高的碱度范围在2.15-2.2。但超高碱度烧结也出现了烧结矿碱度波动率增大的问题,尤其烧结料厚越高碱度波动率越大。从本次工业试验来看,高碱度烧结中线控制不宜超过2.25。原辅料尤其白灰质量的稳定供应是发挥高碱度烧结优势的保障。

关键词:烧结;高碱度;分析;实践

1 前言

高碱度烧结是近几十年来不断发展成熟的工艺,也是烧结发展铁酸钙优质粘结相、高炉炉料中搭配酸性球团/块矿的必需。在近几年环保管控背景下,烧结常因限产而碱度升高到较高水平,但烧结矿的碱度并不是越高越好,过高的碱度可能带来正硅酸钙含量高、烧结矿难滴落等负面问题。

中天钢铁共有550m2和4*180m2五台烧结机,高炉炉料结构中烧结矿比例在70%水平。550m2烧结机自2019年4月9日至5月23日组织大修,期间为了确保高炉生产需求,4月9日对4台550m2烧结的碱度中线调整至2.25,后供矿压力减缓后,碱度中线自4月23日调增至2.20,550 m2检修结束后碱度中线回归至2.15。碱度调整路径如下:

表1 碱度中线调整情况

时间 | 碱度中线 |

3月1日-3月8日 | R=2.10 |

3月8日-3月16日 | R=2.15 |

3月16日-4月9日 | R=2.20 |

4月9日-4月23日 | R=2.25 |

4月23日-5月24日 | R=2.20 |

5月24日-5月31日 | R=2.15 |

根据这一阶段生产数据的变化,分析总结了中天高碱度烧结的情况和特点,以为后续生产提供参考。

2 高碱度期间烧结矿成分变化特点

2.1 烧结矿的S含量

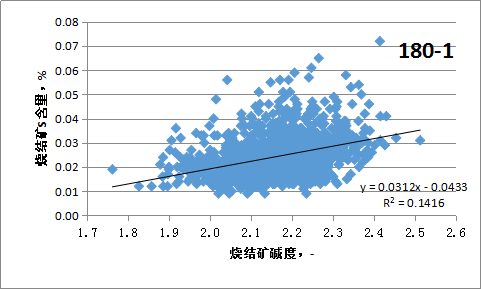

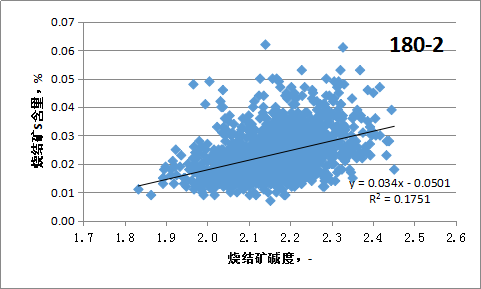

烧结过程中,烧结料中S的脱除率基本在90%水平,剩余的S则进入烧结矿,进而带给高炉。扣除原料中S含量波动的影响,如图1中大数据分析可知,随着中天南区烧结矿碱度从1.9增到2.4,烧结矿的S含量呈现升高趋势。从回归公式看,基本上烧结矿的碱度每升高0.1,烧结矿的S含量增加0.0031-0.0034%。则在烧结矿碱度从2.1增加到2.3过程中,随着有时碱度的波动,则烧结矿S含量整体上升0.01%是可预期的。

分析原因,认为主要是两方面原因导致高碱度下烧结矿S含量升高:

1)高碱度烧结固S。随着烧结矿碱度的逐步提高,CaO含量继续增加,则烧结矿固S的作用进一步强化,发生如下反应。

CaO+S→CaS+O

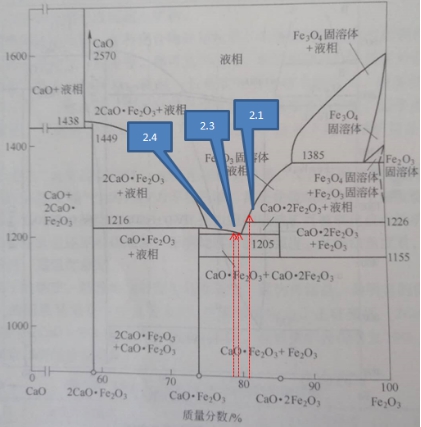

2)高碱度烧结液相熔点降低。在实践范围内,随着烧结矿碱度的逐步提高,烧结液相熔点继续降低,在一定燃料条件下,一方面液相数量增多,另一方面烧结温度降低,最终不利于烧结过程中的脱硫反应,使S固结到烧结矿中的量增加。

图1 南区烧结矿碱度与S含量的关系

2.2 烧结矿FeO含量

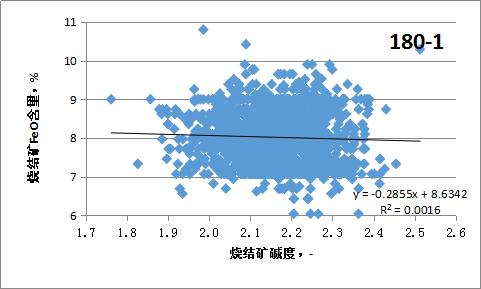

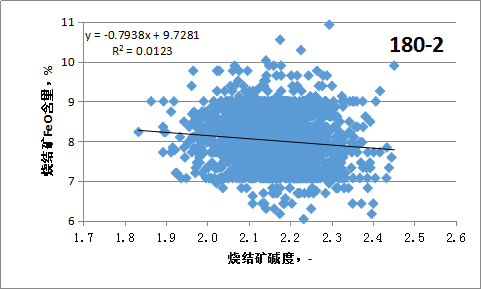

中天烧结矿的FeO目前按7-8%控制。在550m2大修期间,180m2烧结机的FeO常在低限波动,个别时候通过增加燃料配比也难使FeO升高。图2所示为南区180m2烧结矿碱度与FeO含量的关系。

整体上看,虽然碱度和FeO二者的趋势不明显,但仍可看出随着碱度的提高,FeO有一定降低趋势。这主要是由于燃料配比等影响FeO的众多因素也在变化。

图2 南区烧结矿碱度与FeO含量的关系

分析碱度提高后会使FeO降低的原因如下:

随着烧结矿碱度的提高,CaO含量增加,烧结液相的熔点将进一步降低(如图3所示),有助于在低温下生成较多的铁酸钙相。在烧结燃料配比不变时,烧结的液相量将增多。因此整体上碱度提高有利于操作上降低燃料配比,尤其对于没有石灰石分解吸热而言。同时厚料层条件下,蓄热作用更强,因此燃料配比可进一步下降。即一定的燃料即可以保证烧结过程需要的液相量,生成最佳的粘结相铁酸钙。

图3 相图CaO-Fe2O3

值得注意的是,在这种背景下,继续提高燃料配比将会增加烧结过程的热量,不仅破坏铁酸钙相(高温分解),也让更多的矿粉熔化形成液相——如果液相过多,烧结矿的强度不一定提高,反而容易形成大孔薄壁结构,同时烧结矿的还原性肯定变差,反而不利于高炉燃料比等指标;同时液相过多也不利于烧结脱硫反应,会使烧结矿S含量升高。

因此,最关键的问题是高碱度烧结虽然FeO不高,但液相已足够,而不是普通烧结时靠“提高燃料配比—提高FeO/提高液相量—改善烧结矿质量”的逻辑。

因此,超高碱度烧结FeO控制应适当放低。

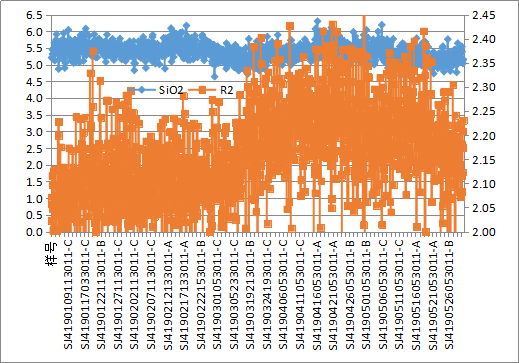

同时,FeO的控制也应与SiO2含量相匹配。低硅条件应提高FeO来保强度;但在高硅条件下,FeO含量可适当放低,避免高SiO2高FeO条件下生成较多的硅酸铁相,反而不利于高炉炉内的透气性。在中天高碱度期间,烧结矿的SiO2含量在5.3%水平,则FeO含量在8%水平是可行的;个别时候SiO2含量波动在5.5-6.0%,则FeO含量适当放低到7-7.5%对烧结整体有利。

3 高碱度期间烧结矿质量变化特点

3.1 废气温度和透气性

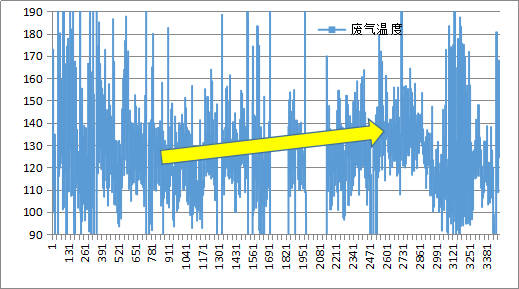

烧结废气温度受上料量、料层负压影响较大。但同时与烧结矿碱度也有一定关系。整体上看,随着烧结矿碱度进一步提升,废气温度有升高趋势;图4和图5所示分别为烧结矿碱度与废气温度的推移图。后期南区180m2篦条的糊堵后,废气温度提高,与碱度没有对应关系。一烧结碱度从2.15到2.25时,废气温度平均值也从135℃提到141℃。基本上碱度提高0.1,废气温度中线提高约5-10℃。

图4 烧结矿R和SiO2推移图

图5 烧结废气温度推移图

与对废气温度影响类似,高碱度烧结有利于降低烧结负压,如表2所示。但负压同时受配料的影响,因此对应关系不是很明显。

3.2 烧结指标

随着碱度的提高,一混加水量呈现升高趋势。这是由于白灰配比增加后,需要更多的水分形成Ca(OH)2胶体,这有助于改善料层的透气性和加强粘结效果,降低返矿,最终内返矿在提高碱度过程中呈现降低趋势。其中8#堆水分稍低是由于南非粉替代杨迪粉所致。

高碱度烧结改善了料层透气性,粘结效果好,有利于烧结提产,同时高碱度烧结也有物料轻、配水高等不利因素,尤其在整个高碱度期间外购灰使用背景下,最终整体上烧结矿的产量得到了保证。

水分高使的燃料消耗一定程度增加,因此燃料配比降幅不显著。

在高碱度期间,烧结矿转鼓指数整体上较为稳定,烧结矿质量得到了保证。一烧结和二烧结转鼓最高对应的碱度分别为2.2和2.15。分析认为,二烧结对提高碱度更敏感的原因是其料层厚度更高,物料的偏析问更大,因此高碱度下物料偏析带来的负面影响较一烧结会更大些。

表2 一烧结碱度中线调整阶段烧结参数变化

碱度中线 | 调整日期 | 堆号 | 换堆时间 | 总管废气温度℃ | 总管负压Kpa | 返矿率% | 一混加水量t/h | 燃料配比,% | 利用系数 | 转鼓指数,% | ||||||||||||||||

R=2.25 | 4月9日 | 6# | 4月8日 | 141.8 | 13.52 | 14.64 | 23.19 | 4.34 | 1.64 | 77.95 | ||||||||||||||||

R=2.20 | 4月23日 | 6# | 4月23日 | 140.4 | 13.77 | 14.35 | 19.45 | 4.29 | 1.62 | 78.50 | ||||||||||||||||

7# | 4月25日 | 139.9 | 13.60 | 15.54 | 20.23 | 4.11 | 1.62 | 77.92 | 8# | 5月4日 | 139.9 | 13.54 | 15.54 | 18.22 | 4.23 | 1.62 | 77.59 | 9# | 5月18日 | 134.2 | 14.06 | 15.51 | 19.41 | 4.10 | 1.65 | 77.56 |

R=2.15 | 5月24日 | 9# | 5月24日 | 135.5 | 13.54 | 15.57 | 18.24 | 4.22 | 1.65 |

4 高碱度烧结的成分波动性尤其碱度合格率问题

4.1 生石灰供应保障和原辅料成分的稳定性

受550大修期间自产灰供应量减少,甚至无自产灰情况下,外购灰厂家频繁切换影响生石灰配比稳定。

烧结碱度中线调整对烧结矿碱度稳定性、亚铁百分比含量变化均有不同程度影响。二元碱度受CaO和SiO2含量变化影响较大。高碱度烧结下,因生石灰配比较大,最高达到6.35%,生石灰质量波动对烧结矿碱度带来较大影响。同时,各类原辅料成分稳定性也有影响。

碱度中线变化时,烧结矿碱度合格率如表3和表4所示。整体上看,烧结矿碱度合格率随着碱度提高而下降,尤其对于二烧结而言,这与外购生石灰使用比例较大、生石灰氧化钙含量波动大、生石灰因供应量频繁切换生石灰仓、熔剂下料波动、超厚料层烧结均有关。一烧结在4月9日碱度合格率上升是因为550烧结机大修后,180-2#的生石灰供应单位进行了调整,仅保留了一家外供单位,生石灰使用比例、质量稳定性均改善,故碱度合格率有明显上升。

4.2 超厚料层偏析问题

在中天当前较高厚料层的条件下,物料的偏析本身较大,碱度的提高将加剧偏析,最终使烧结矿成分存在一定波动性。同时,在目前几台机的圆辊下辊式布料器受料点太低,九辊/七辊实际仅发挥3-4辊的作用,布料器起到均匀偏析的效果较弱,也不利于烧结成分的均匀化,后续有改造机会应进行相应改造调整。

4.3 低比例烧结矿问题

高碱度烧结伴随高炉炉料结构中低入炉烧结矿比例。在超厚料层条件下,大量块矿和球团作为高炉返矿返回烧结利用,尤其粒度较粗的块矿回用烧结,粗粒度物料偏析到料层底部,且难以制粒和成矿,最终将加大烧结矿成分的不均匀性。

另外,非定时和量少的取样化验也对烧结矿成分稳定性有一定影响。在烧结物料偏析布料下,料层上下部烧结矿的成分不可能像球团一样基本接近(料层上下部烧结碱度差异在0.3以上——高碱度烧结会进一步放大这一问题——这也是高碱度烧结期间频繁检测出碱度波动大的原因之一),少量的取样化验难保证同时取到料层上下部的烧结矿样,则检验结果难有真实代表性。

表3 一烧结碱度合格率

碱度中线 | 调整日期 | 堆号 | 换堆时间 | 碱度合格率 | ||||

R=2.25 | 4月9日 | 6# | 4月8日 | 88.32% | ||||

R=2.20 | 4月23日 | 6# | 4月23日 | 93.75% | ||||

7# | 4月25日 | 87.19% | 8# | 5月4日 | 78.96% | 9# | 5月18日 | 84.72% |

R=2.15 | 5月24日 | 9# | 5月24日 | 78.26% |

表4 二烧结碱度合格率

时间 | 碱度中线 | 碱度合格率(%) |

3月1日-3月8日 | R=2.10 | 87.35 |

3月8日-3月16日 | R=2.15 | 78.35 |

3月16日-4月9日 | R=2.20 | 75.74 |

4月9日-4月23日 | R=2.25 | 82.68 |

4月23日-5月25日 | R=2.20 | 79.57 |

5 高碱度烧结的生产要领

1)从源头抓原料稳定。稳定配矿结构,减少换料次数;加强配料管理,保证配料的准确性[1]。

2)生石灰下料。高碱度烧结下生石灰配比较大,下料波动势必带来碱度波动。通过对生石灰仓下料技改后,生石灰下料较之前稳定;同时生石灰仓技改运用到粉尘仓,稳定粉尘下料,避免因粉尘下料波动带来的SiO2波动。

3)生石灰消化。高碱度下生石灰配比增加,生石灰消化时间势必延长,保证一混水温在75℃以上,适当增加混合料水分,稳定一混加水量,强化生石灰消化过程,同时,对小矿槽蒸汽量和圆辊下的混合料温跟踪,保证在60℃以上;稳定生石灰品种,减少换仓带来的波动,同时对生石灰进仓做好计划,合理使用。

4)保证设备稳定运行,强化点巡检工作,对稳定设备运行的建议、改造积极落实。

6 结论

1)随着碱度的提高,CaO配加量增加,烧结矿的固S作用加强,烧结矿S含量呈现升高趋势,中天条件下基本按碱度每升高0.1烧结矿S含量增加0.003%的趋势。

2)FeO含量随着碱度升高有一定降低趋势,但又受生产中其他因素如配碳量的干扰。碱度提高后烧结液相熔点降低,烧结矿FeO中线可适当追求低线控制。

3)碱度从2.1中线提高到2.25过程中,烧结过程透气性改善,废气温度提高约10℃,在提高烧结配水量和提高白灰条件下,通过增加Ca(OH)2胶体,克服了烧结熔剂量大的缺点,最终烧结矿的产质量均得到了保证。

4)试验中烧结矿强度最高时对应的碱度在2.15-2.2水平;料厚越高则对碱度越敏感。

5)碱度在2.25-2.3条件下,尽管烧结矿产质量有保证,但烧结矿成分的波动性尤其是碱度波动性明显增加。这与物料供应保障、厚料层烧结偏析等均有关。

6)从本次试验看高碱度烧结有利于改善烧结矿质量,但中线控制以不超过2.25为宜。后续高碱度烧结时应注意成分稳定性问题,从保证自产灰供应、稳定外购灰质量、稳定大宗原料成分、稳定返矿中块球比例和粒度等方面协同配套。

参考文献

[1] 王静波,刘月建,程广田,等.单品种直供配料下提高烧结矿碱度稳定率的实践.烧结球团,2019,44(3):10-13

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页