2#高炉中修降料面操作实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

2#高炉中修降料面操作实践万刚 崔广信 朱海龙 郝亚伟(江阴兴澄特种钢铁有限公司一炼铁分厂) 摘 要:本文主要针对高炉中修大修空料线打水降料面进行总结,积累经验并尝试新的操作方法,…

2#高炉中修降料面操作实践

万刚 崔广信 朱海龙 郝亚伟

(江阴兴澄特种钢铁有限公司一炼铁分厂)

摘 要:本文主要针对高炉中修大修空料线打水降料面进行总结,积累经验并尝试新的操作方法,把放散煤气时间减到最短;通过先进的炉顶雾化打水设备,合理的炉料结构,采用合适的空料线操作,实现快速、安全、环保、经济的停炉。

关键词:空料线;雾化打水;回收煤气;顶温控制;环保

1 前言

兴澄特钢一炼铁分厂2#高炉始建于2003年,2012年6月15日停炉大修,2013年3月8日开炉生产。至2017年3月共生产铁水261.3万吨,利用系数3.95t/m3.d,冶强较高。2014年开始陆续有冷却壁烧损现象,至今五段内层破损率61.54%,六段冷却壁破损率71.15%,由于冷却壁烧损严重高炉进行降低冶强护炉生产,高炉外部炉皮有发红现象,于是采用外部打水进行冷却,已严重威胁到安全生产;公司决定2017年4月22日计划停炉15天中修更换五段、六段冷却壁及炉腰板。本次停炉采用空料线前期回收煤气法,于4月22日15:00开始停止加料降料面,23日00:05分高炉休风,整个过程历时9小时5分钟,料面安全降至风口。

2 停炉前的准备工作

2.1 高炉操作调整

停炉前2#高炉总体运行良好,偶尔有渣皮脱落影响,为了使停炉过程顺畅的进行,减少停炉过程中大量渣皮脱落的影响,特制订以下几点调整措施。

(1)布料角度ppp30(4)28(4)kk30(3)28(3)26(2)改为ppp29(4)27(4)kk29(3)27(3)25(2)整体退一度,发展边缘气流;减少渣皮厚度,有效减少停炉过程中的渣皮脱落造成的影响。

(2)提前3天焦炭结构为50%准一级焦+50%一级焦,提前1天改为100%一级焦。降低炉渣碱度在1.10~1.15 ,炉温控制在0.4%-0.7%,物理热≥1480℃。

(3) 停炉前1天开始轻负荷。停止加料前6~8小时左右改为全焦操作,即停止加料时全焦料到达风口,停炉料理论燃料比600kg/t。停炉前1个班开始调整炉温和渣系,停止加料前炉温控制在0.5%-1.0%,碱度1.0~1.10。

(4)全面检查冷却设备,确定漏水的冷却壁并做好标识。排查风口设备,发现漏水及时休风更换,严禁风口设备向炉内漏水。停炉降料面前6~8小时对炉腹以下漏水冷却壁进行闭水处理。

(5)提前安装先进的炉顶雾化打水设备,高炉利用前期定修机会安装先进的雾化打水装制,实现雾化水粒度在200-300μm,可以保证雾化水在没有到达料面前就已汽化分解,有效减少料面的水分含量,保证降料面的安全进行。

(6)提前进行设备检查,确保高炉设备不出故障,检查高炉各个关键阀门的灵活性,尤其是蒸汽、N2阀门;同时在炉顶安装煤气取样装置通过管道至风口平台,利于降料面过程取煤气样送检。

表1 兴澄特钢2#高炉降料面前炉温及渣成分,%

铁次 | 【Si】 | 【S】 | 【Mn】 | 渣CaO | 渣SiO2 | 渣Al2O3 | 渣MgO | 渣R2 |

T1 | 1.61 | 0.018 | 0.30 | 40.32 | 34.12 | 14.93 | 7.31 | 1.18 |

T2 | 1.44 | 0.021 | 0.28 | 41.16 | 33.51 | 14.99 | 7.39 | 1.23 |

T3 | 1.79 | 0.015 | 0.26 |

|

|

|

|

|

T4 | 1.53 | 0.019 | 0.28 |

|

|

|

|

|

T5 | 0.91 | 0.026 | 0.26 | 40.19 | 35.55 | 13.49 | 7.38 | 1.13 |

T6 | 0.72 | 0.031 | 0.26 | 39.36 | 35.76 | 13.98 | 6.85 | 1.1 |

3 停炉降料面过程

3.1 降料面操作要求

3.1.1顶温控制

停炉过程最关键的是顶温的控制,停炉前公司能源部也提出入煤气管网的温度要低于200℃,以防止煤气管网的管道经不住高温而开裂,防止安全事故发生,针对这种情况分厂特别制定顶温控制上限300℃,超过此温度必须采取有效措施,防止TRT出口温度超过200℃;顶温主要靠风量、风温、雾化打水三种手段来控制。如果打水量过多,极易造成爆震现象;如果打水量过少,炉顶温度超标又对炉顶设备造成损害;所以说顶温的控制是关键的关键。本次使用先进的雾化打水设备,有效的控制了顶温。

3.1.2风量控制

前期尽量使用大风量、高顶压加快降料面的速度。后期随着料面的降低,压差逐渐下降,风量在不断上升时要逐步控制风量,维持合适的送风制度,防止产生管道气流。

3.1.3降料面位置及放散时间安排

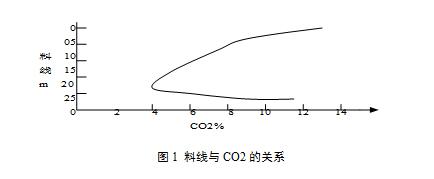

由于本次不安装停炉长探尺,当料线超过5.0米以后,后期料线深度主要以煤气中H2/CO2含量和累计风量进行综合判定:①H2上升接近CO2数值时,累计风量约35万m3,料面处于炉身下部。②H2大于CO2数值时,料面进入炉腰部位。③CO2开始逐步回升时,料面进入炉腹部位。因为煤气中的CO2含量变化与炉料深度近似抛物线的关系。随着料面下降间接还原反应逐渐减弱,拐点标志着间接还原反应基本结束,CO2值达到最低值约3%-5%,料面相对位置在炉腰附近;拐点过后由于料层逐渐变薄,CO2上升过程被C还原成CO的反应减弱,所有CO2含量会逐渐回升。放散时间主要根据顶温来决定,当TRT出口温度超过200℃,就要准备放散。

3.2 降料面过程

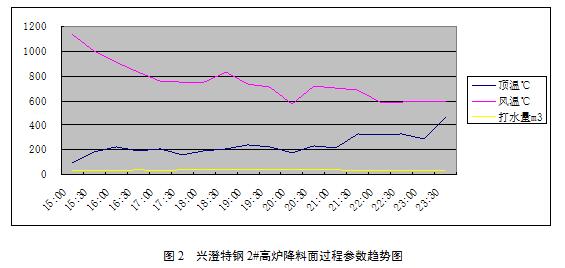

4月22日15:00加完盖面焦15吨后开始停止加料,风量1300m3/min,顶压90kpa。随着料面不断下降,料层不断变薄,顶压出现波动,逐步减风降低顶压,保证合适压差,避免出现管道行程;同时根据炉温及理论燃烧温度调整风温,16:00风量减至1150 m3/min,顶压83kpa稳定下来;19:30TRT出口温度超过200℃,19:45炉顶通N2,20:00开炉顶放散煤气;20:10切煤气结束,20:35 CO2含量出现拐点回升趋势,判断料面处于炉腹位置,减风至950 m3/min,顶压21kpa,22:02减风至830 m3/min,顶压15kpa。 22:30有一次轻度爆震,分析原因是煤气中氧含量超标所致,23:45观察风口变暗,风口前焦炭已降到风口中心线以下,判断料面已降到位,立即组织休风,历时9小时5分钟。

3.3 炉前出铁工作:

炉前的主要任务是保证出净渣铁,要保证正常的铁口深度及角度;通过计算从降料面前一炉开始算起,应该有289t理论铁量,最后一炉铁出铁间隔延长至3小时26分钟,最后实际出铁295t,与理论计算量一致。

表2 兴澄特钢2#高炉降料面过程出铁及铁渣成分

开口时间 | 理论产量 | 实际产量 | 铁口深度 | 铁水温度℃ | Si | R2 |

14:40 | 70 | 111.3 | 1500 | 1493 | 1.79 |

|

16:15 | 60 | 60.7 | 1600 | 1515 | 1.44 | 1.23 |

17:55 | 100 | 96.8 | 1600 | 1496 | 1.61 | 1.18 |

22:40 | 30 | 26.1 | 1500 | 1438 | 1.75 | 1.10 |

4 结语

兴澄特钢2#高炉降料面停炉,通过采用先进炉顶雾化打水设备,首次使用均压N2进行炉顶稀释煤气中的H2和O2,合理的停炉炉料结构,优化操作过程控制参数,实现安全、环保、高效停炉。

(1)停炉前,对炉料结构和料制进行调整,控制好降料面过程的炉渣碱度和炉温平衡,保证良好的渣铁流动性;同时对停炉前的设备进行大规模的点检确认,确保降料面过程设备零故障。

(2)整个降料面过程采用前期回收煤气的空料线法,采用大风量,高顶压,大大缩短了降料面时间,同时利用TRT的降温功能,有效延长了回收煤气的时间,既减少了环境污染,又减少了煤气浪费;

(3)使用先进的炉顶雾化打水设备。雾化效果好,使得水汽在炉身上部就已经汽化,根本就不会到达料面,因此,这次降料面的焦炭达到风口中心线以下,风口还没有吹黑,另一方面雾化水到不了料面,避免了和高温料面直接接触,减少了因水汽急剧膨胀而产生的爆震;后期一次轻度爆震是因为氧气含量超标所致,对降料面停炉过程影响不大;本次停炉过程还是比较顺利的,风压、顶压平稳过渡,直到休风结束。

(4)本次降料面停炉首次使用炉顶均压N2进行稀释煤气中的H2和O2,有效减少炉身上部可能发生的爆震现象。

(5)不足之处,最后一次铁漏铁口,导致渣铁排放不畅,虽然理论铁量出来了,但炉渣有部分未排出,导致风口前下方的焦炭有部分冷渣存在,影响后期的开炉工作。

参考文献

[1] 范广权. 高炉炼铁操作. 北京:冶金工业出版社,2003.295-302

[2] 周传典. 高炉炼铁生产技术手册 [M] .北京:冶金工业出版社,2002年第一版

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页