武钢7号高炉降料面停开炉操作实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

武钢7号高炉降料面停开炉操作实践李向伟 陈畏林 贺 珑 强农厂 张 勇(武汉钢铁有限公司炼铁厂 湖北 武汉 430080) 摘 要:对武钢7号高炉降料面停炉以及半装料赶料线法开炉恢复过程…

武钢7号高炉降料面停开炉操作实践

李向伟 陈畏林 贺 珑 强农厂 张 勇

(武汉钢铁有限公司炼铁厂 湖北 武汉 430080)

摘 要:对武钢7号高炉降料面停炉以及半装料赶料线法开炉恢复过程进行了总结。阐述了降料面停炉前的准备工作,停炉过程中的风量风压及顶温控制等,重点介绍了开炉的装料计算及半装料赶料线法的应运。本次降料面停炉回收煤气时间长,料面形状好,给检修创造了条件,开炉采用半装料赶料线法节约了大量的装料时间,同时有利于开炉恢复。

关键词:降料面;停炉;开炉;半装料线赶料线;风口布局

No.7 blast furnace of wisco annual leave down material surface stop blowing in practice operation

LI Xiangwei,CHEN Weilin,HE Long,QIANG Nongchang,ZHANG Yong

(Ironmaking Plant,Wuhan iron and steel co.,Ltd,Wuhan 430080,Hubei)

Abstract:This paper summarizes the process of stopping the furnace and the recovery process of the semi charging cath lin blast furnace. This paper describes the falling surface shutdown of the preparatory work before the wind pressure shuedown process and temperature control ,introduces the application of computer in charge and charge to stock lin method.The falling surface stopping furnace gas recovery time,charge shape,to create conditions in the maintenance,using semi loading material rushing line method saves a lot of time charging, and is conducive to the recovery in.

Key words:lowering burden surface;blowout the blast furnace;blowin the blast furnace;half lines to charging cast material;layout of tuyeres

武钢7号高炉2006年6月建成投产,有效炉容3200m3,32个风口,4个铁口,采用了PW炉顶技术、旋风除尘器、INBA渣处理、TRT余压发电等一系列炼铁新技术和新工艺。投产11年来,因冷却壁质量问题,炉身8段冷却壁集中损坏,威胁安全生产,2017年3月21日降料面停炉更换。由于降料面过程顺利,合理的施工组织,7号高炉仅停炉5天,于3月26日顺利开炉。本次开炉武钢首次采用半装料赶料线法,实现了安全、快速开炉。

1 停炉前的准备

制定7号高炉空料线更换冷却壁方案,采用回收煤气、炉顶安装雾化打水装置进行打水停炉,计划降料面至22.5米。重点做好停炉前期准备工作,如:炉顶打水装置的安装与调试、停炉用料的准备等。

2 降料线停炉操作

20日7:40小休风,16:15开始送风降料线,煤枪全开空喷N2,初始料线1#尺5m,2#尺4.5m。降料线前期由于炉身氮气通早了导致软熔带结固,送风后即悬料,19:28分料座下,后期较顺利,21日夜班1:35降料面完成,料线22.33m,整个过程用时9小时20分钟。

2.1 风量风压的控制

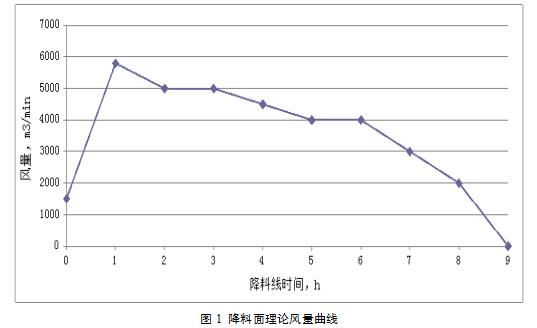

理论计划风量由全风全压开始,根据料线情况以及炉顶煤气成分情况逐步减风,理论情况见图1所示。

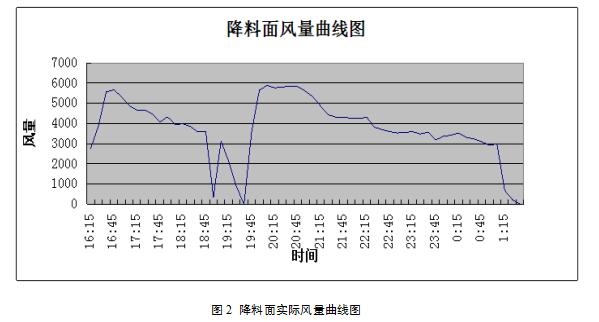

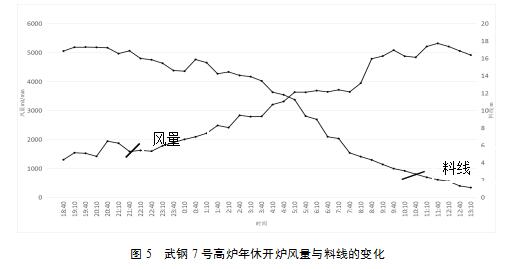

实际复风后逐步把风量风压加至正常水平,全压操作,风量5600-5700m3/min。由于前期悬料,逐步把风量减至4000m3/min左右顶烧,18:35铁口打开,出铁近一个小时后拉风坐料,19:28料坐下,料线14.4m。复风继续降料面,此时风量5800-5900m3/min,顶压0.190MPa,随着料面的逐步降低,风量有自升趋势,热风压力也呈自降趋势。为了防止出现管道气流,以及控制炉顶氢含量,风量逐步减少,料面接近目标料线时加大减风速度,直至1:35休风。料线降到22.33m,达到了预定的要求,完成停炉降料线工作。在整个降料线过程中,除了前期由于炉身氮气通过早导致软熔带固结而悬料外,其余时间没有出现明显的管道性气流,也没有出现大的爆震。具体风量趋势见图2所示。

2.2 顶温的控制

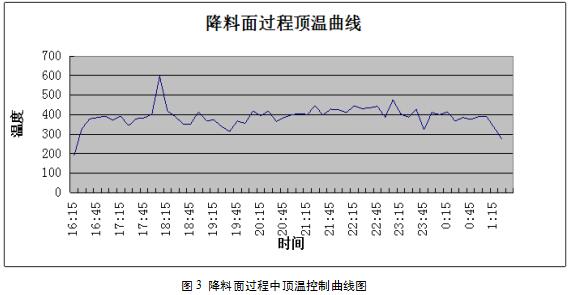

随着料线的降低,炉顶温度逐渐升高。根据炉顶温度和气密箱温度情况适时开始炉顶打水,前期控制顶温在380±20℃,后期控制在420±20℃。高炉安装的用于降料面打水装置为炉顶降温雾化系统,全系统三台主泵,两用一备,每台供水能力为100t/h,最大供水量200t/h,分十六根雾化枪头,均匀分布安装在炉顶,可全方位无死角打水,并可根据炉顶不同点温度进行差别打水,停炉过程中安排专人负责手动打水,当上升管任何一点温度达到控制值时,开始在对应方位低流量供水。随着料面的降低,炉顶四点温度偏差较大,这时针对性地进行调控。通过细心操控,本次停炉过程的顶温控制非常平稳合理,总打水量1060t,控制情况见图3所示。

2.3 热风温度的控制

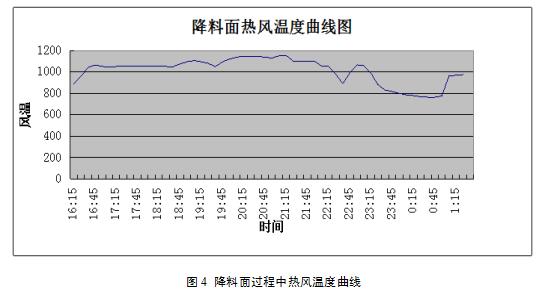

前期风温尽量维持在高水平,在1100-1150℃之间,随着料面降低,风温逐步下用,到降料面后期,风温基本控制在800-900℃之间。具体风温使用见图4所示。

2.4料线与炉顶煤气成分变化

本次降料面采取全程回收煤气,对煤气成分的要求较高,停炉过程中,我们除了关注炉顶煤气分析仪实时分析情况,还安排专人取样分析,每半小时取样分析一次。计划要求控制O2含量小于1%,H2含量上限10%,由于取样过程没控制好,21:30之前O2含量不准确,后改进了取样方法,基本都在控制范围内;整个降料面过程中,H2含量逐步上升,但最高含量8.65%,在各个对应料线与目标值对比看,此次降料面H2含量控制较为理想。具体各成分与料线对应情况见表1。

表1 降料线过程中料线与炉顶煤气成分

取样时间 | CO2/% | CO/% | O2/% | H2/% | N2/% | 热值 | ηco/% | 对应料线/m |

16:40 | 11.45 | 24.22 |

| 1.96 | 62.42 |

| 32.1 | 5.04 |

17:00 | 11.13 | 27.98 | 0.69 | 1.83 | 59.57 | 3.63 | 28.46 | 5.32 |

17:30 | 7.98 | 30.55 | 1.32 | 1.89 | 58.26 | 4.07 | 20.71 | 5.04 |

18:00 | 5.91 | 33.06 | 0.98 | 2.41 | 57.64 | 4.44 | 15.17 | 4.22 |

18:30 | 5.73 | 30.34 | 0.7 | 2.09 | 60.96 | 4.06 | 15.89 | 4.02 |

19:00 | 4.62 | 31.47 | 0.67 | 1.98 | 61.26 | 4.16 | 12.80 | 3.98 |

19:30 | 4.29 | 29.35 |

| 6.18 | 59.65 | 4.38 | 12.75 | 14.4 |

20:00 | 4.12 | 26.52 | 1.37 | 1.85 | 66.14 | 3.55 | 13.44 | 14.4 |

20:30 | 4.33 | 32.06 | 0.92 | 2.88 | 59.81 | 4.36 | 11.90 | 15.66 |

21:00 | 3.77 | 28.67 | 2.76 | 4.02 | 60.78 | 4.02 | 11.62 | 17.22 |

21:30 | 3.83 | 27.6 | 2.75 | 4.68 | 61.2 | 3.99 | 12.19 | 17.83 |

22:00 | 4.28 | 30.26 | 0.66 | 5.72 | 59.08 | 4.44 | 12.39 | 19.25 |

22:30 | 4.97 | 28.53 | 0.66 | 6.86 | 58.98 | 4.35 | 14.84 | 19.61 |

23:00 | 5.48 | 27.11 | 0.68 | 7.58 | 59.15 | 4.04 | 16.81 | 19.88 |

23:30 | 6.29 | 26.06 | 0.64 | 8.55 | 58.46 | 4.22 | 19.44 | 20.34 |

0:00 | 5.74 | 26.14 | 0.65 | 8.65 | 58.82 | 4.24 | 18.01 | 20.8 |

0:30 | 5.05 | 27.14 | 0.65 | 7.59 | 59.57 | 4.25 | 15.69 | 21.46 |

1:00 | 4.67 | 26.82 | 0.68 | 7.14 | 60.69 | 4.16 | 14.83 | 22.11 |

1:30 | 4.46 | 27.69 | 0.79 | 6.66 | 60.4 | 4.22 | 13.87 | 22.33 |

2.5 降料线过程中出铁情况

降料线过程共组织出铁三次,共计出铁903.7t。炉温[Si]:0.5-0.6%,物理热充足,具体见表2所示。最后一炉铁为休风出铁,未计铁量炉次。1:35休风,结束降料面过程,降完料线压完料后料线21.80m。

表2 武钢7号高炉降料线过程出铁量和铁水情况

炉次 | 出铁量,t | [Si],% | [S],% | 铁水物理热,℃ |

第一炉 | 833.7 | 0.581 | 0.014 | 1492 |

第二炉 | 70 | 0.500 | 0.024 | 1495 |

第三炉 |

|

|

|

3 开炉操作

3.1 装开炉料

本次开炉采取半装料赶料线法,即装入空焦后,另外装入4批O/C=2.2料,补加空焦30t后送风。

送风前根据计算设定好布料角度,分别写好矩阵,槽下配料及炉顶布料全自动运行。本次开炉开始装料时间为3月26日12:20,15:16料线16.86m达炉身下部。

3.2 风口布局

七高炉全开风口进风面积为0.4169m2:28个Φ130mm风口,4个Φ120mm风口。

送风前,透开全部风口,要求风口扣干净,风口前的焦炭和渣铁混合物全部清干净,个个风口前面见红焦,确保送风效果。

对称全开两个出铁口上方的各6个风口,其他风口内前堵砖外填风口泥,开炉进风面积为0.1573m2,进风率为37.73%。

3.3 恢复过程

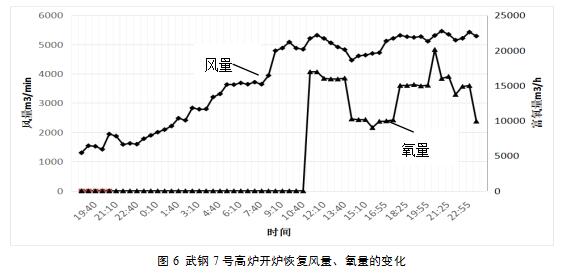

3月26日18点36分,高炉送风,料线16.83m。考虑料线深度、设备状况等,起步风压0.080-0.100MPa控制,风量1550m3/min,顶温按100℃+控制,以便充分加热炉料。为尽量使用高风温,全关冷风大闸送风。

探尺每30min探测一次料面,19:12探尺动,料线17.25m(见图1),19:22顶温上升至120℃+,开始上料。根据探测的料线,严格按上料计划上料。根据顶温控制上料节奏,逐步赶上料线。

送风后20min开始取煤气样化验,每30min取样分析一次。连续两次φ(H2)<3%,φ(O2)<0.8%,高炉可以送煤气。20:00在连续两次煤气成分合格后(见表3),高炉送煤气,20:10改高压。

表3 武钢7号高炉年休开炉煤气化验成份

时间 | CO2 | O2 | CO | H2 | N2 | 热值 |

19:00 | 1.52 | 0.74 | 29.30 | 0.79 | 67.65 | 3.79 |

19:30 | 1.56 | 0.75 | 30.85 | 0.85 | 65.99 | 3.99 |

20:00 | 1.69 | 0.69 | 31.72 | 1.05 | 64.85 | 4.12 |

20:30 | 2.04 | 0.76 | 30.92 | 1.28 | 65.00 | 4.05 |

保持压差0.100MPa,逐步加风提压。根据理论计算,20:55决定出第一次铁,烧开1#铁口,出渣约5t,21:35堵口。

综合赶料线及炉况情况,逐步打开风口[1]。27日夜班在渣铁流顺畅后,选择铁口上方临近送风风口,第一次先开1个风口,加风量200m3/min,下料顺畅。后每小时开2个风口,夜班共打开9个风口(见表4),风量加至3685m3/min,风压0.277MPa,顶压0.171MPa,风温950℃,料线8.97m。料线到达炉身上部后,采取探尺跟随料面探测的方式上料。同时分段逐步加重焦炭负荷,二元碱度按1.10-1.5控制。

表4 七高炉开炉开风口情况

序号 | 开风口时间 | 所开风口编号 | 风量m3/min | 进风面积m2 | 标准风速m/s |

开始 | 26日18:36 | 11、12、13、14、15、16、 27、28、29、30、31、32 | 1500 | 0.1573 | 163 |

1 | 27日01:10 | 26 | 2212 | 0.1706 | 216 |

2 | 27日02:18 | 10、17 | 2831 | 0.1971 | 239 |

3 | 27日03:58 | 1、25 | 3203 | 0.2217 | 241 |

4 | 27日05:07 | 2、24 | 3627 | 0.2483 | 243 |

5 | 27日08:20 | 8、18、19、20 | 4784 | 0.3127 | 255 |

6 | 27日10:40 | 3、6、7、21、22 | 5207 | 0.3771 | 230 |

7 | 27日19:40 | 4 | 5300 | 0.3903 | 226 |

8 | 28日10:00 | 5、23 | 6160 | 0.4169 | 246 |

夜班恢复情况较好,白班决定加快恢复进程。8:20组织开3个风口,送风风口数23个,风量加至4784m3/min,压差提至0.145MPa,风温930℃,料线5.39m。为降低理论燃烧温度,增加鼓风动能,扩大燃烧带,高炉决定喷吹煤粉。料线到达6.0m以内,根据正常生产设定的倾动角度,自动布料。

随着物理热的提升,渣铁流动性较好,决定清除砂口挡板,清理干净大梁附近杂物,做好过砂口准备。10:15钻开1#铁口,过砂口。但因前期铁口均为烧开,铁口浅,卡焦严重,炉温居高不下。10:22为快速降低炉温,进一步加快恢复进程,组织开6个风口,送风风口数29个,风量加至5207m3/min,10:40高炉开始用氧(见图6)。

11:40 1#铁口堵口,出铁量162.1t,炉温1.70%,碱度0.99;因铁口还未涨起来,卡焦严重,炉憋,风量萎缩至4435m3/min,炉温上升至3.19%。

为迅速降低炉温,12:50停煤,撤风温200℃,开加湿蒸汽,用量10-15g/m3。由于渣铁排放不畅,炉温偏高,在此期间相继烧坏两个风口。

16:00随着炉前铁口状况好转,渣铁排放顺利,17:25风量恢复至5309m3/min,顶压全,压差0.145MPa,风温1069℃;炉况基本恢复正常。

4 小结

1)此次降料面休风更换8段冷却壁,8段下沿料线20.3m,降完料线压完料后料线21.80m,降得太多。由于探尺所在的位置在炉喉时候距离边缘仅0.4米,处于径向的边缘,二料面降低到炉腰后探尺径向距离边缘的距离达到3米,而料面存在中间高,边缘低的问题,因此不必要降料线过深。只需降低到将更换冷却壁下沿0.3-0.5m左右即可。

2)此次停炉,顶温控制较好,安装可控性好精确度高的炉顶喷雾降温系统很有必要。

3)降料面停炉全程回收煤气,从环保和节能角度出发都是很有必要的,但是要求对炉顶煤气成分掌控力要强,要求也高,此次从结果看,整个过程煤气成分的控制比较成功。

4)半装料开炉法节省了大量的装料时间。本次装料料线从22.51m装至16.84m,仅用时3h,较以往开炉装料时间,节约60%+。

5)带风赶料线可吹松料柱,迅速加热炉料,有利于软容带的形成。

6)此次年休只5天,时间不长。因措施全面、得力,炉缸情况较好,焦炭明亮,疏松。本次开炉进风率仅37.73%,看此次恢复情况,以后我厂类似年休应该可以提高至50%,以提高初始风量,加快恢复进程。

7)快速送煤气。此次开炉过程中,煤气成分合格,炉况稳定后,84min即送煤气,为快速恢复创造条件,同时减少外排的煤气量,回收能源,也减少了对环境的污染。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页