探讨水钢3#高炉炉役末期安全生产对策

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

探讨水钢3#高炉炉役末期安全生产对策彭登学摘 要:水钢3#高炉由于处于炉役末期,设备老化带来的问题日益突显,受高炉指标下滑、市场低迷、资金短缺、高炉特护需要等多重因素的推动,2016年1…

探讨水钢3#高炉炉役末期安全生产对策

彭登学

摘 要:水钢3#高炉由于处于炉役末期,设备老化带来的问题日益突显,受高炉指标下滑、市场低迷、资金短缺、高炉特护需要等多重因素的推动,2016年1月8日高炉停炉检修,3月1日高炉恢复生产后,又发现炉缸区域窜煤气严重、温度上升异常等现象,通过采取规整炉型、强化钒钛矿护炉、优化操作、提高炉缸维护能力等对策,既保证了高炉安全恢复生产,同时也取得了较好的经济技术指标。

关键词:高炉;炉役末期;安全;对策

1 前言

水钢3#高炉于2004年9月26日开炉生产,高炉有效容积1350m3,设两个铁口,风口20个。炉体采用全冷却壁软水密闭循环冷却方式,其中5、6、7、8段采用了铜冷却壁,炉底、炉缸部位采用“水冷炉底+石墨碳砖+陶瓷杯砌体”复合炉衬技术砌筑。投产后通过不断完善各项操作制度,取得了良好的技术经济指标,近几年的生产指标如表一:

表一:3#高炉近几年的生产指标完成情况

时间 | 利用 系数 | 焦比 | 煤比 | 燃料比 | 品位 | 休风率 | 慢风率 |

t/m3.d | Kg/t | Kg/t | Kg/t | % | % | % | |

2011年 | 2.635 | 359 | 159 | 549 | 56.17 | 2.00 | 1.51 |

2012年 | 2.919 | 335 | 176 | 535 | 55.69 | 2.10 | 2.15 |

2013年 | 2.692 | 345 | 160 | 541 | 54.15 | 3.23 | 1.70 |

2014年 | 2.765 | 349 | 160 | 532 | 55.15 | 4.31 | 2.91 |

2015年 | 2.586 | 353 | 160 | 547 | 56.38 | 7.88 | 2.22 |

3#高炉设计炉龄为15年,至2016年9月寿命达到12年,单位炉容产铁超10000吨/m3,属于长寿高炉,处于炉龄后期。近年来,由于设备老化,高炉带病作业率高,休、慢风率逐年增加,加之受市场低迷、资金短缺、高炉特护需要等多重因素的推动,公司选择以围绕3#高炉为主线的限产计划检修,2016年1月8日开始3#高炉停炉。3月1日高炉恢复生产后,又发现炉缸窜煤气,炉缸、炉底温度上升异常等现象,探索适合炉役末期的高炉操作维护对策迫在眉睫。

2 炉役后期的现象及原因分析

2.1 炉缸、炉底温度升高

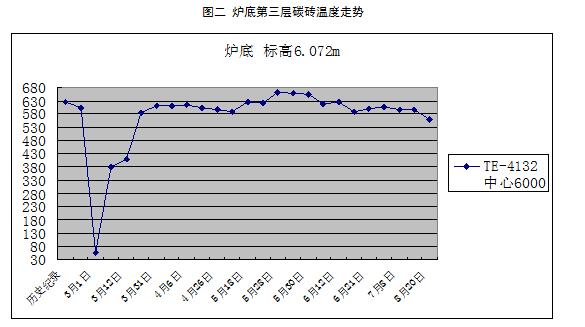

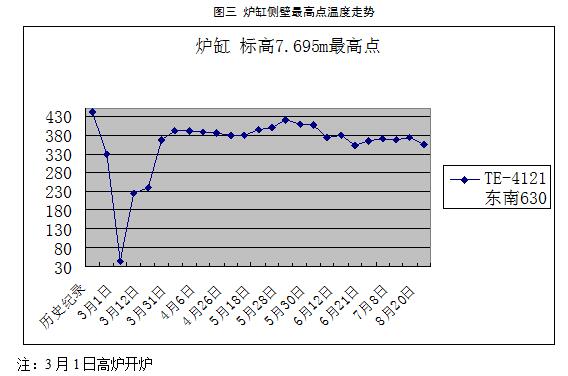

3月1日点火开炉近20天,炉缸、炉底各部温度上升异常,特别是炉底第三层碳砖温度最高点(标高6.072米)很快达到了550℃,平均上升25℃/d,最高上升达49 ℃/d,至5月28日达到662℃,该层温度有两个点(共9点)超634℃,只有一点低于400℃,炉缸二段部分冷却壁水温差由0.1℃上升到0.2℃,高炉炉缸、炉底侵蚀呈加剧势头。

2.2 炉缸炉皮开裂窜煤气

3月7日发现东南面二段电偶孔向外喷射高速煤气流,声音刺耳,3月11日发现西铁口下方炉缸二段水冷管根部漏煤气并可点燃,浓度已经超过监测仪最大量程(2000ppm),炉底水冷管基敦部位已可见燃烧的煤气火焰。

2.3 设备老化、炉型不规则、冷却设备破损多

随着生产年限的延长,加上高炉长期超设计能力生产,各系统设备都存在不同程度损坏,特别是冷却壁出现大量破损,其中9段21#(12风口上方)已不见冷却壁,水冷管损坏74棵,软水系统补水频繁,补水量18吨/天,炉缸、炉底测温电偶损坏率达36%,1月8日降料面后发现六段以上,大面积有粘结物分布。

针对以上现象,我们认为有以下原因:

1) 炉龄长,高炉生产进入第12年,处于炉役后期,铅渗透对耐火材料的侵蚀,日常炉缸维护不力。

2) 2015年以来,高炉降低了钛球使用比例,由2014年13%水平降至8%水平,钛矿护炉减弱。

3) 2016年初,高炉停炉采取加锰矿、萤石、发展边缘、停钛球等洗炉措施及开炉时采取低碱度、配加锰矿、萤石等改善渣铁流动性的措施加剧了对炉缸侧壁及炉底保护层的侵蚀。

4) 停开炉时引起砖衬环境温度急剧变化而产生裂纹,造成炉缸窜煤气,温度升高。

5) 停炉后清理炉缸积料,挖机扒料的震动、打水冷却等多种因素的影响,在各接触面产生微小裂纹,高温高压煤气就有可能窜入,引起该部位温度上升。

6) 开炉后强化速度快,此次高炉恢复仅用32个小时就达正常水平,再加上开炉后停止配加钛球,使得之前形成的钛化物保护层逐渐的被冲刷掉,从而引起温度上升异常。

3 操作维护措施

结合3#高炉实际情况,我们采取了以下操作维护措施:

3.1 规整炉型

2016年1月8日高炉计划检修停炉,有针对性的对炉腰以上部位进行喷涂造衬,在21#冷却壁部位安装铜棒10棵,焊补、加固漏点,更换锈蚀严重的部件,修复炉缸、炉底电偶26棵,达到98%的测温点正常运行,同时对损坏的部分冷却壁采取穿管的方式,用特制的金属软管代替原内铸管,其中九段14#、17#、45#、139#,十段46#、65#、75#、125#、126#,十一段5#、45#、76#、77#,十二段17#共14棵水冷管穿管成功,正常通软水使用,其余损坏的冷却管进行封堵,截止8月中旬未发现有冷却壁损坏,避免了漏水造成炉况的波动。

3.2 强化钒钛矿护炉

钛矿护炉是高炉炉缸养护的强有力手段,含钛物料中的TiO2在高温还原条件下可生成高熔点的TiC、TiN及其连续固溶体Ti(CN)发育和集结凝结在砖衬上,起到保护炉衬的作用。我厂长期以来都在进行钒钛矿冶炼护炉,生铁钛长期控制在0.100%-0.200%水平,但受公司资金和钛球资源的限制,从2015年12月5日开始停止了钒钛球的使用。2016年3月1日开炉后,随着炉缸、炉底温度持续上升,于3月28日开始在二烧中配加3~5%的钛精粉(高炉用二烧料占65%以上),但效果不好。4月1日开始配加钛球后,通过逐步提高钒钛球使用比例,确保生铁中的钛大于0.200%,炉缸、炉底温度受到比较明显抑制,保证了高炉的的安全生产,具体情况如表二:

表二:2015年和2016年1~7月【Si】、【Ti】、钛球比例控制

时间 | 【Si】 | 【Ti】 | 钛球比例 |

(%) | (%) | (%) | |

2015年 | 0.309 | 0.196 | 8.60 |

2016年3月 | 0.357 | 0.078 | 0.64 |

4月 | 0.298 | 0.155 | 6.82 |

5月 | 0.333 | 0.209 | 10.22 |

6月 | 0.325 | 0.224 | 11.89 |

7月 | 0.374 | 0.247 | 10.97 |

注:3月1日送风,恢复生产。

4 优化操作,稳定炉况顺行

4.1适当提高炉温

充沛而稳定的炉温有利于炉缸的活跃,适当提高炉温,有利于钛的还原,增加了TiC、TiN等高熔点化合物的生成量,同时还可降低生铁含硫,提高一级率,增加碳的析出,以降低生铁的流动性,减缓铁水对炉缸、炉底的机械冲涮。近几年来我们体验到了低硅冶炼带来的效益,长期将炉温下限控制在0.220%,不仅可以满足炉缸热量的需求,还实现了高炉高产低耗。随着炉缸温度的快速上升,从2016年3月7日开始采取将炉温控制下限上提为0.230%,3月16日将炉温下限提至0.250%,3月17进一步上靠至0.280%,4月1日后高炉逐步开始使用钛球护炉,由于流动性较差,4月3日将炉温下限降到0.250%,7月15日将炉温下限提至0.300%(实际炉温控制见表一),同时要求 [Mn]:≤0.400%控制,炉内统一三班操作思想,强调工长执行好“不顶、不贪、不追”的原则,炉温实际控制如表二所示:

4.2调整矿焦倾角,抑制边缘气流

上部制度调整坚持适当抑制边缘气流,疏导中心通道的原则,通过摸索逐步将装料角度由C245243 241238235132 O344.5242.5 240.5 238.5,角差2.2°调整为C245242.5 240.5237.5234.5129 O344242 240 238,角差2.3°,炉顶成像明显呈现中心气流旺盛,边缘气流微弱的现象,要求炉内操作根据风量调整矿批,原则上以1:0.0095~0.01控制矿批水平。

4.3控制冶炼强度提高鼓风动能

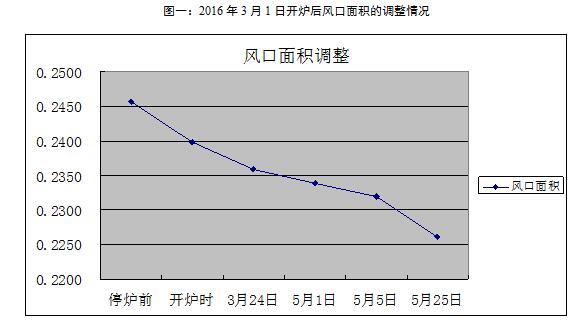

降低冶炼强度是控制炉底炉缸温度上升最有效的措施,强调工长执行好“不顶、不贪、不追”的原则,适当控制冶炼强度,杜绝盲目强化冶炼、追求指标、风量,同时将风口送风面积由2015年0.2457m2,逐步缩小至0.2261m2(见图一),以增加风速提高鼓风动能,适当发展中心,延缓侵蚀,见表三:

表三:高炉综合冶强、风速、鼓风动能控制

时间 | 综合冶强(t/m3.d) | 风 速 (m/s) | 鼓风动能(J) |

2015年 | 1.432 | 325 | 22274 |

2016年3月 | 1.311 | 315 | 21184 |

4月 | 1.451 | 326 | 22591 |

5月 | 1.410 | 329 | 22814 |

6月 | 1.383 | 341 | 25058 |

7月 | 1.347 | 343 | 24396 |

4.4加强原燃料管理

1)合理烧结配比,稳定烧结矿质量,减少入炉含粉率。坚持烧结保高炉不动摇的方针,生产室抓好烧结配料及碱度控制,保证烧结配比由75%稳定在80%,总熟料率达90%,同时加强筛分管理,控制筛料速度,高炉工长加强巡检,对堵筛、断齿或滑料及时联系处理,确保原料的粉末过筛,控制入炉烧结矿≤5mm的比例在≤4%,减少原燃料粉末入炉,以改善料柱透气性,另外对原燃料质量要求提高,减少碱金属及有害元素的入炉。

2)针对我厂焦炭不足,需外购的的特殊情况,我们制定了《落地焦上料组织管理规定》、《原、燃料进厂验收管理规定》、《焦种变更负荷调剂方案》等措施,同时稳定高炉用焦结构,保证2/3湿焦+1/3外购焦,力争全湿焦,采取固定落地焦仓,保证一个备用仓,防止上料系统故障、生产组织不力等因素无计划改变焦炭使用,以稳定焦炭使用比例,减少焦种波动造成的炉况波动。

4.5加强铁口维护

铁口是炉缸最薄弱的部位,特别是3月1日高炉开炉过来,西铁口区域窜煤气严重,加上平时焖炮、重出二次铁现象频繁,因此,铁口维护工作的好坏,已经威胁到高炉的安全生产,我们采取减少出铁次数,将铁口角度从11°降低到9°,增加死铁层厚度,减少出铁时环流对炉底的冲刷,同时制定了以下维护措施:

(1)改善炮泥质量,使用强度较高、稳定性好、快干速硬性能更好的炮泥,减少重出二次铁次数(每月小于10次),出铁时间要求60min~80min,及时出净渣铁。

(2)铁口深度大于2.5米,低于2.3米及时通报寻找原因,低于2.0米为事故铁口,对其进行分析考核。

(3)处理铁口精心操作,发现钻不动吃力时要及时退回更换钻头,同时充分的利用好雾化,结合实际选取好钻头大小,减少使用氧气烧开铁口。

(4)严禁潮铁口出铁和闷炮,遇铁口潮时,采取分段钻入,待铁口潮气去除才能逐步钻进,严禁铁口打火箭,发现铁口侧漏钻不开时,应采取堵铁口重钻,严禁闷炮操作。

(5)处理铁口前,必须检查钻杆是否对准铁口中心线,防止铁口偏离中心线,要求每周星期一、星期三、星期五对铁口角度校正,平时钻杆对不上铁口,要及时查找原因。

(6)保证铁口泥套完整,发现泥套深度大于100mm、泥套缺损或堵口无把握时要及时重新做泥套,铁口前的渣铁要及时清理,防止垫炮引起堵不上铁口。

(7)搞好开口机、液压炮的维护,执行好铁前设备检查、按程序试炮的制度。

通过采取以上措施炉前焖炮操作为零,重出、潮铁口、铁口侧漏等现象明显减少,出铁均匀率改善,铁口合格率完成96%以上。

4.6 提高炉缸维护能力

(1)利用每次休风机会对炉皮裂缝进行焊补加固,对窜煤气及炉皮温度高的部位,进行开孔灌浆,改善导热和阻断煤气外窜,重点放在西铁口下方,5月25日在炉缸开孔20个,灌入浆料1.925吨,8月3日在铁口区域灌入浆料0.5吨,8月16日又灌入浆料3.53吨,从灌浆过程来看,炉缸区域有空隙存在,灌浆后漏煤气量大的西铁口区域煤气浓度下降明显。

(2)加强炉缸区域的检测, 厂部成立特护小组,每周对高炉状况进行分析,相应采取措施,我们制定了《水钢1350m3高炉护炉标准》,建立炉缸冷却壁水温差、热流强度、炉缸炉底温度、侵蚀残余厚度计算等台帐,启用水温差在线系统,在二、三段安装炉皮测温电偶,其中二段安装炉皮测温点27棵,三段13棵,东、西铁口左右各一颗。改铁口两侧和二、三段冷却壁具备单独测水温差条件,要求岗位人员定期对炉缸温度、水温差、炉皮状况进行跟踪记录,重点对铁口区域的冷却壁温差进行跟踪测量(3h/次),并制定了铁口水温差控制温度范围及处理措施:T≤0.5℃(热流强度11882KCal)时正常生产; 0.5℃<T<0.8℃时减风退顶压至120KPa、停氧、控制冶炼强度;T≥0.8℃(热流强度≥19012Kcal)时休风凉炉,同时在炉缸东南、西南、东北、西北四个方向安装摄像头等,实现实时监控,时刻注意炉缸的动向,并将跟踪情况发至3#高炉QQ群里,便于分析判断,建立从配管工、工长、车间、厂级、公司的层层负责和汇报制度。

5 实际效果

通过炉役后期采取的一系列维护措施,炉缸、炉底温度从662℃下降到590℃,长期在560~590℃之间波动,西铁口区域煤气浓度下降明显,水温差稳定,有效的延长了高炉寿命,最大限度发挥高炉生产能力,各项经济指标相对稳定,保证了公司铁、钢生产平衡,详见表四及图二、三所示:

表四 2015、2016年3~7月指标完成情况

时间 | 系数(t/m3.d) | 燃料比(Kg/t) | 入炉品位(%) |

2015年 | 2.586 | 547 | 56.38 |

2016年3月 | 2.649 | 522 | 55.75 |

4月 | 2.814 | 543 | 55.01 |

5月 | 2.701 | 547 | 54.51 |

6月 | 2.607 | 559 | 55.00 |

7月 | 2.152 | 560 | 55.08 |

6 结束语

(1)钒钛矿护炉技术在水钢高炉上的运用已经很成熟,效果已非常明显,实践证明将生铁中的钛含量控制在0.200~0.250%,炉温控制在0.300~0.350%效果较好。

(2)冷却壁穿管技术在水钢高炉上的成功运用,为建立合理的操作炉型奠定了良好的物质基础。

(3)高炉特护是一项系统工程,坚持适当抑制边缘气流,疏导中心通道的指导思路,通过采取钒钛矿护炉、优化操作等一系列措施,炉役后期不仅能确保生产的安全顺行可控,而且还可以获得较好的技术经济指标。

参考文献

[1]《高炉炼铁生产技术手册》,周传典. ,2003冶金工业出版社。

[2]《炼铁》杂志第3期《宝钢1号高炉炉缸侵蚀分析及对策》王波 华建明,2016年6月12日出版。

- 上一篇:龙钢炼铁厂高炉炉前操作实践 下一篇:基于有限差分法的废钢熔化数值模拟

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页