SM45钢中厚板坯表面裂纹成因分析与保护渣优化

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

SM45钢中厚板坯表面裂纹成因分析与保护渣优化刘志远1 王重君1 张锦兴1 孙立根2 刘云松2 朱立光2(1. 唐山中厚板材有限公司炼钢部,河北 唐山 063000;2. 河北省高品质钢连铸工程技术…

SM45钢中厚板坯表面裂纹成因分析与保护渣优化

刘志远1 王重君1 张锦兴1 孙立根2 刘云松2 朱立光2

(1. 唐山中厚板材有限公司炼钢部,河北 唐山 063000;2. 河北省高品质钢连铸工程技术研究中心,河北 唐山 063000)

摘 要:中厚板生产的SM45钢连铸坯及轧材出现大批量的表面网状裂纹缺陷。通过对裂纹进行金相组织分析、和扫描电镜分析发现,连铸坯裂纹与SM45钢连铸初始凝固有关。通过对现行保护渣理化性能的分析,提出了新的保护渣性能指标,并将新保护渣用于生产。生产实践表明,新保护渣能够有效消除铸坯表面网状裂纹,优化方向正确。

关键词:SM45钢;中厚板;表面裂纹;保护渣理化性能

Analysis of Causes for Surface Cracks of SM45 Steel Strand for Heavy Plates and Optimization of Mould Flux

Liu Zhiyuan1, Wang Chongjun1,Zhang Jinxing1, Sun Ligen2, Liu Yunsong2, Zhu Liguang2

(1.Tang Shan Heavy Plate Co. Ltd., Tangshan 063000, Hebei, China;

2. Hebei Province High Quality Steel Continuous Casting Engineering Technology Research Center, Tangshan 063000, Hebei, China)

Abstract: There were a lot of surface crack defects for both the SM45 Steel strand and heavy plates produced by Tang Shan Heavy Plate Co. Ltd. Through the metallographic analysis and the scanning electron microscopy analysis, the crack was related to the initinal solidfication of SM45 Steel probably. By the analysis of the physical and chemical properties of the current mould flux, the research team proposed a new mould flux performance parameters and used the new for real production. The production practice showed that, the new mould flux can effectively eliminate the network crack on the surface of the slab, and the optimization direction of the research group is correct.

Keyword: SM45 Steel; heavy plate; Surface crack; Physical and chemical properties of mould flux;

SM45钢作为优质碳素结构钢,性能均衡,可加工性强;特别是经过调质处理后,表面具备较高的硬度,且耐磨性较好,因此得到了广泛的应用。对于SM45钢连铸坯而言,其高温力学性能较为均衡,且凝固收缩主要发生在液固相转变阶段,因此铸坯缺陷率相对较低[1]。同等条件下,SM45钢连铸坯表面质量往往优于低碳包晶钢和亚包晶钢,而内部质量亦优于高碳钢[2]。但对于SM45钢连铸中厚板坯而言,在大面积的钢水静压力作用下,其初生坯壳强度较低的弱点被无限放大,如果连铸保护渣理化性能不合理或是结晶器内腔镀层脱落,均会引起并加剧连铸坯的表面网状裂纹[3]。这些网状裂纹在连铸坯表面多呈弥散分布,深浅不一、难以修磨,严重影响正常生产。中厚板铸坯表面这种长度、宽度不等,无固定方向性的网状裂纹,在后续轧制过程中会沿多个方向延伸和扩展[4],进而以不同的裂纹形式表现出来,这给缺陷的形成机理分析和工艺优化控制带来一定的困难。

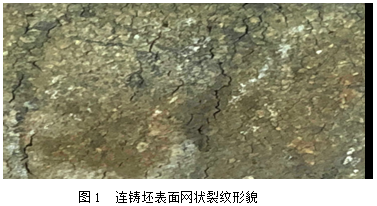

唐山中厚板材有限公司炼钢厂近期生产的一批SM45钢中厚板坯就遇到了网状裂纹这一表面缺陷,表面网状裂纹形貌如图1所示。轧材表面产生了大量的表面裂纹,给生产带来了严重的影响。针对这一问题,钢厂成立了专门的攻关小组,并与华北理工大学高品质钢连铸团队进行了联合攻关,从连铸保护渣理化性能优化着手,以改善铸坯表面质量问题,并取得了较为明显的效果。

1基本生产情况

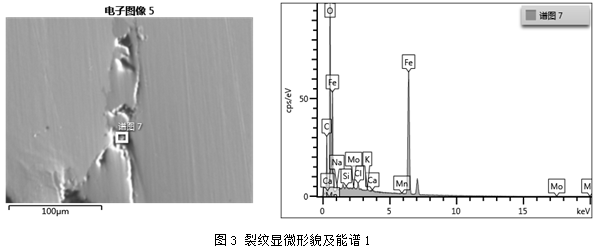

中厚板生产SM45钢中厚板坯时采用的工艺流程为:铁水→转炉(120t)→LF精炼→连铸(断面1800mm×280mm)→连轧(3500mm轧机),连铸机拉速0.8m/min, SM45钢的化学成分如表1所示。

表1 SM45钢化学成分表

Table 1 SM45 Steel chemical compositiontable

2金相试验结果分析

2.1 金相组织分析

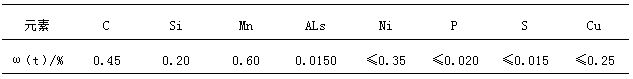

为确定裂纹产生的工艺环节,本研究用4%硝酸酒精溶液在室温下对所截取轧材试样进行腐蚀,然后将腐蚀面置于金相显微镜下进行观察。典型的钢样腐蚀结果如图2所示,从图2中可以看出,裂纹周边的组织较为粗大,钢基体中的碳已基本被脱除,说明此裂纹应源于连铸坯,与轧制工艺无关。

2.2 扫描电镜结果分析

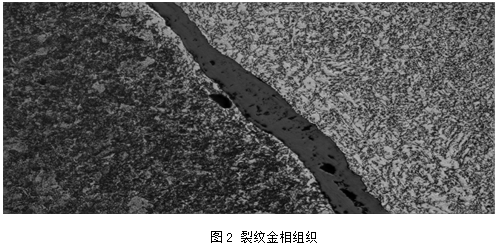

为进一步分析裂纹的形成原因,在出现明显裂纹的试样,采用扫描电镜对裂纹根部即裂纹源进行观察。

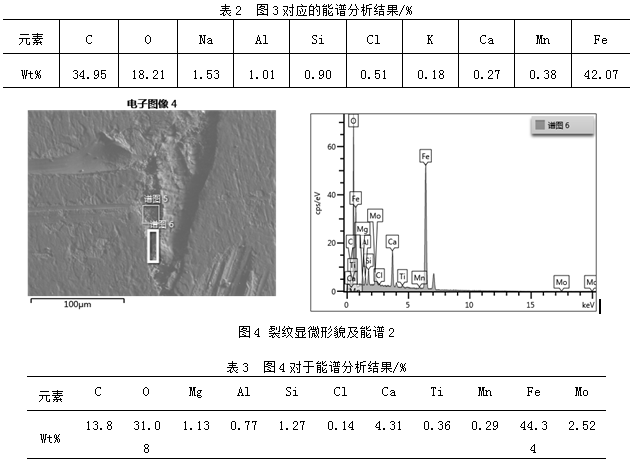

图3、图4为典型裂纹源的基本形貌,从图中可以看出,部分裂纹源于钢基体的撕裂,但部分裂纹根部存在颗粒状物质,尺寸接近20μm,颗粒状物质的主要成分较为复杂,基本可以判定该物质为外来夹杂物,并含有一定量的Na、K氧化物,因Na、K元素一般存在于保护渣中,所以该物质来源于连铸保护渣卷入的可能性较大。与此同时,裂纹源并未发现Cu元素,这说明此次的网状裂纹与结晶器镀层剥落无关。

由以上分析结果可知,轧板表面裂纹均源于连铸坯,铸坯表面的网状裂纹极可能由保护渣理化性能不合适而引起,而且部分裂纹的根源存在保护渣卷渣的问题[5, 6]。因此中厚板公司与华北理工大学高品质钢连铸团队针对现行保护渣的理化性能进行分析,以期找到裂纹的成因。

3结晶器保护渣理化性能分析

3.1 保护渣熔点熔速测定

熔化温度对结晶器弯月面上方的液渣传热和熔渣层的产生以及渣耗有影响,与结晶器保护渣的绝热保温性能和润滑性能密切相关。在连铸过程中,结晶器保护渣的熔化温度影响钢液面上熔渣层的厚度,从而影响保护渣向结晶器和坯壳之间的流入量。

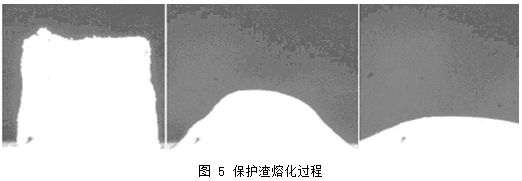

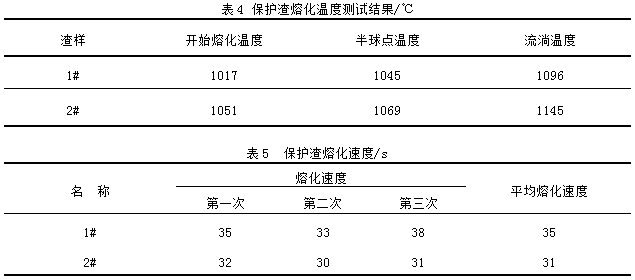

本研究采用全自动炉渣熔点熔速测定仪对保护渣熔化温度和熔化速度进行了分析。图5为保护渣样熔化过程中开始熔化温度、半球点温度、流动温度视图。保护渣熔化温度的实验测试结果如表4所示,其熔化温度(半球点温度)分别为1045℃和1069℃。熔化速度的实验结果如表5所示。

从以上结果上可以看出,两种保护渣的熔化温度基本满足SM45钢连铸1800mm×280mm断面的要求,但两种保护渣熔化速度均不理想,相对较慢。对于中厚板坯连铸而言,保护渣熔速过慢会使结晶器自由钢液面上液渣层较薄,特别是在结晶器侧开孔浸入式水口引起的钢液旋流作用下,整个宽面保护渣流入不均,结晶器内铸坯润滑不良,并最终导致表面裂纹缺陷出现,甚至引起粘结漏钢的出现。

从以上结果上可以看出,两种保护渣的熔化温度基本满足SM45钢连铸1800mm×280mm断面的要求,但对于采用侧开孔浸入式水口的板坯连铸而言,如果结晶器内钢液流场不合理,且保护渣粘度较低时,保护渣熔速较快可能会加剧保护渣卷渣行为。在前述研究中发现,部分裂纹源于保护渣卷渣,且夹杂物尺寸较小,这些夹杂极有可能来源于此。因此有必要进一步分析保护渣的粘度。

3.2 粘度测定方法及实验结果

不同坯型和不同拉速的连铸机对保护渣的粘度要求不同,但一般条件下,在保证保护渣消耗量的同时,粘度稍高说明保护渣性能更稳定,并有利于保护渣的均匀流入。

试验利用Brookfield旋转粘度计,测试过程在MoSi2高温炉内进行,定点测定粘度的温度为1300℃,粘度单位为Pa•s。首先设定升温制度,启动电炉加热。称量去碳后的保护渣300克,当电炉加热升温至实验温度1300℃后,将已经准备好的实验渣分次加入石墨坩埚,并放置于炉管中央,待渣样全部加完熔化后,将吊挂装置缓慢地放入高温炉内。为了严格控制吊挂装置旋转底稳定性,不能与任何物体相接触,并且保证转头与坩埚同心。转头放入高温熔体会使高温熔体温度稍微下降,当温度稳定后便可测定粘度。

1#渣和2#渣的黏度分别为0.108Pas、0.112Pas,转折温度为1205℃、1180℃,不难发现,对于SM45钢0.80m/min拉速的中厚板坯连铸机而言,两种保护渣的粘度值均偏低,一方面不利于保护渣的均匀流入,另一方面也会增加保护渣卷渣的风险。如果结晶器下端保护渣转折温度高于铸坯角部温度,低于铸坯表面中心温度,再加上保护渣的流入不均,会进一步加剧结晶器内初生坯壳温度场不均匀的现象,进而产生因初生坯壳应力不均而产生的裂纹。其次,SM45钢用保护渣转折温度较高,不利于结晶器下端铸坯的润滑,会使连铸坯表面受到的摩擦力较大。这导致坯壳在结晶器内下行的过程中,坯壳收缩受到的铜壁约束加大,加剧了坯壳表面裂纹倾向。

基于上述分析结果,攻关小组提出以保护渣理化性能优化为主的工艺改进方案。保护渣熔速可适当保持不变,但粘度需适当提升,控制在0.125±0.005Pas,粘度转折温度由1200℃优化为1110℃。

4 结论.

优化后的保护渣应用于SM45钢连铸板坯生产后,铸坯表面质量良好,未出现网状裂纹,证明本次优化方案较为合理,达到了预期的目标。

铸坯表面网状裂纹多由保护渣理化性能不佳所引起,保护渣粘度过小不利于保护渣的均匀流入,导致裂纹的加剧;而当保护渣粘度较小时,亦会加剧保护渣的卷渣行为。

参考文献

[1] С.Б.亚力山大维奇,马芳.连铸板坯表面质量问题研究[J].本钢技术,2013(01):41-43.

[2] 何宇明,朱斌,陈文满等,中厚板表面裂纹成因及影响因素研究.[G]钢铁.2006.41(01):36-38.

[3] Mills K C.欧洲煤钢联盟提供资金的结晶器保护渣研究的综述[A].第一届欧洲连铸会议译文集[C].中国金属学会连铸学会.1991.30-40.(Mills K C. Due to ECSC Provides Funds the Overview of Research Mould Powders[A].First Batch Europe Continuous Casting the Meeting of Translates the Collection of Essays [C].Continuous Casting Association of Chinese Society of Metals. 1991.30-40.)

[4] Yamauchi,A.Effect of solidus temperature and crystalline phase of mould flux on heat transfer in continuous casting mould,Ironmaking and Steelmaking, 2002, 29(3): 203-208

[5] 王谦. 方坯连铸生产品种钢用保护渣选择的探讨[A]. 中国金属学会链续铸钢分会.特钢连铸技术研讨会论文集[C].中国金属学会链续铸钢分会:,2007:8.

[6] WANG Qian,HE ShengPing,REN,Qing. Investigation on Crystallization temperature of continuous casting moud fluxes. lron and Steel(Peking),2004,39(SUPPL.):808-812

- 上一篇:关于高炉休风料的一些思考 下一篇:武钢2号高炉空料线回收煤气停炉

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页