镀锌板表面质量缺陷分析与控制

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

镀锌板表面质量缺陷分析与控制郑世伟1 张庆军1,2 曹胜利1,2(1.华北理工大学冶金与能源学院,河北省高品质钢连铸工程技术研究中心,河北 唐山 063009;2.华北理工大学分析测试中心,河北…

镀锌板表面质量缺陷分析与控制

郑世伟1 张庆军1,2 曹胜利1,2

(1.华北理工大学冶金与能源学院,河北省高品质钢连铸工程技术研究中心,河北 唐山 063009;2.华北理工大学分析测试中心,河北 唐山 063210)

摘 要:采用SEM、EDS和金相显微镜(OM)等设备对镀锌板表面质量缺陷的原因进行分析。结果表面:镀锌原板表面大量锈斑的形成是由于酸洗后清洗不干净造成的,轧制过程中除磷效果差会导致镀锌板表面黑点缺陷,氧化铁皮的压入会造成镀锌板表面胞状凸起缺陷,夹杂物或保护渣卷入会导致表面出现凹坑缺陷。通过分析其缺陷的产生原因进而对镀锌板生产工艺进行优化和规范,可以消除镀锌板表面质量问题,提高镀锌板表面质量。

关键词:镀锌板;表面缺陷;夹杂物;氧化铁皮

Surface quality defect analysis and control of galvanized sheet

ZHENG Shiwei1,ZHANG Qingjun1,2,CAO Shengli1,2

(1.Hebei High Quality Steel Continuous Casting Engineering Technology Research Center, College of Metallurgy and Energy,North China University of Science and Technology, Tangshan 063009, China; 2. Analysis and Testing Center, North China University of Science and Technology, Tangshan 063210, China)

Abstract: Using SEM, EDS and metallographic microscope (OM) were used to analyze the causes of surface quality defects. Results: a large number of rust spots on the original surface of galvanized sheet were formed due to poor cleaning after pickling. Poor phosphorus removal effect during rolling would lead to black spot defects on the surface of galvanized sheet. By analyzing the causes of defects, the production process of galvanized sheet is optimized and standardized, which can eliminate the problem of surface quality and improve the surface quality of galvanized sheet.

Key words: Galvanized sheet;Surface defects;Inclusions;Tin oxide

1 引言

随着镀锌板不断进入汽车和家电行业,用户对镀锌板表面质量的要求越来越严格,特别是对汽车板、高档家电板等,镀锌产品表面质量成为各镀锌板厂家竞争的关键[1]。冷轧镀锌板具有良好的耐腐蚀性,装饰性以及涂漆性,被广泛应用于汽车、轻工业等领域。目前,国内镀锌板产品应用范围广,市场需求量大,如何提高冷轧镀锌板质量,生产优质品级镀锌板,一直是钢铁产品生产厂家和用户极为关注的热点问题[2-4]。近几年来,随着我国综合实力的发展,热镀锌板表面质量有了很大的提高。但是,由于镀锌板表层要求具有更高的质量,一些工艺制度或操作不当都会严重影响镀锌板质量。

研究表明,镀锌板表面质量缺陷常由于以下几种原因造成,其中主要有氧化铁皮压入、铸坯中气泡、铸坯中夹杂物以及机械划伤等原因[5-7],由于以上原因造成镀锌板出现表面质量缺陷。本实验材料以国内某钢厂镀锌板钢板为研究对象,深入研究实验钢表面胞状凸起缺陷的形成原因,系统分析形成该类缺陷的原因,为工业化生产中避免此类缺陷提出合理化参考。

2 实验材料与方法

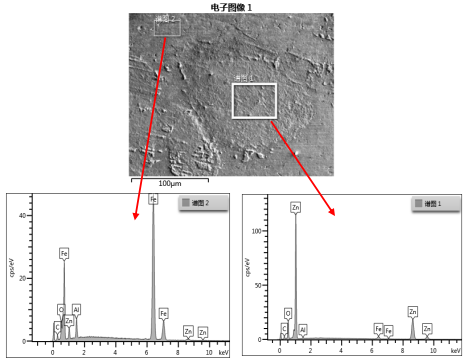

为研究实验钢表面胞状凸起缺陷的形成原因,对镀锌板缺陷位置分别取样,利用线切割对缺陷位置进行取样,式样尺寸为10×10mm。实验板有热轧板、酸洗板与冷轧镀锌板,取样位置如图1所示。将制备好的式样进行超声清洗、烘干,使用聚焦离子束-电子束双束电镜(Dual-beam Focused lon Beam System)FIB、能谱仪等仪器进行综合分析,为分析缺陷位置化学成分和显微形貌,将试样进行轻抛后用稀盐酸溶液去除镀锌板表面镀层。将清洗后的式样放在FIB下观察缺陷位置的微观形貌,通过微观形貌可发现缺陷位置表面覆盖一层物质,通过能谱仪分析其成分,发现其主要成分为Fe与O。如图2所示。

图1式样的宏观形貌

Fig.1 The macroscopic appearance of the sample

3 实验结果与分析3.1 冷轧原料板缺陷形貌与产生机理

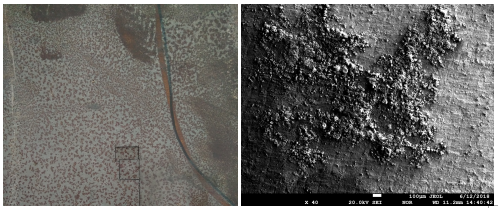

图3所示为冷轧原料板缺陷FIB照片,通过图片可以观察到,该缺陷表面分布着大面积锈蚀斑点,对锈蚀斑点进行成分分析,发现其主要成分为Fe与O。如图3所示。观察其形貌可知,锈斑的形成是大面积分布在基体表面,冷轧板在进行酸洗时由于酸洗后酸液清洗不干净造成酸洗板表面生成大量锈斑。同时发现镀锌板表面锌层分布不均匀,式样表面有漏锌区域,通过对漏锌区域进行能谱分析,发现漏锌处黑色物质含有一定量的碳元素存在。C、O为轧制油所含有的特征元素,因此,该漏锌缺陷是由于油脂类物质残留,妨碍锌液浸润影响镀锌反应而造成的[8]。

带钢在冷轧时,润滑油等油脂类物质未及时清理而残留在钢板表面,在后续退火过程中油脂裂解产生碳以及发生析碳反应,无燃烧剩余的游离碳落在钢带上。试样表面碳沉积,以薄碳膜、油污膜形式粘附在基体表面,难以彻底清除干净。基板再通过锌锅,薄碳膜、油污膜干扰了正常铁锌合金层的形成,锌液对基板的浸润性降低,导致镀层粘附性不良。另一方面,冲压时带有碳沉积的镀锌板局部受到弯曲力的作用,镀层易从基板剥落,造成漏镀缺陷[9]。为防止此类漏镀缺陷的产生,应在连续退火时,在退火炉入口前增加简单的脱脂清洗单元,对钢板表面的油脂类物质双重清洗;带钢表面润滑过量时,适当降低机组速度使其在连续退火炉内充分燃烧挥发。

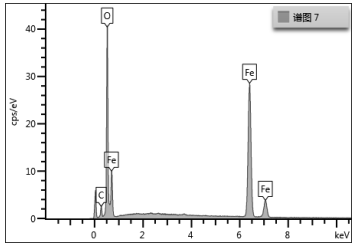

3.2镀锌板黑点缺陷形貌与产生机理

冷轧镀锌板表面缺陷部位锌层去除前的显微形貌,可以看到,缺陷部位较正常镀锌部分表面粗糙,表面悬浮有不规则的小颗粒,呈群集分部,整体呈暗黑色。自然光线下,缺陷位置黑点细小,密集呈散沙状,点尺寸一般在1mm左右或更小。通过能谱分析得到镀锌板黑点元素有Fe与O元素,因此该缺陷是光整前细小氧化铁颗粒压入基板表面,形成细小凹坑引起的。浅层氧化铁压入,一方面是由于除鳞效果不佳,轧制过程中次生氧化 铁 皮的压 入造成的。另一方面,退火炉中,空气系数,即炉内实际空气量与燃气完全燃烧所需空气之比大于0.95或者空气与燃气混合不均时,局部氧气过剩,燃烧时氧化带钢表面。

图2 镀锌板表面缺陷微观形貌与能谱图

Fig.2 Surface defect morphology and energy spectrum of galvanized sheet

图3锈斑缺陷微观形貌与能谱图

Fig.3 Micro morphology and energy spectrum of rust spot defects

由于Fe原子的扩散速度较Si、Mn原子快的多,氧化铁颗粒在基体铁部分形成,在随后轧制过程中,氧化铁颗粒压入基体,产生凹坑[10]。Chen等人[11] 钢板基体表面出现小凹坑,热镀锌时,该位置比表面积较大,铁锌合金异常反应较剧烈,造成该位置镀锌层生长速度较其他位置快,镀层较厚。光整时与光整辊剧烈摩擦,在镀锌层表面形成氧化膜,自然光线下呈黑色形貌

为防止此类缺陷的产生,轧制过程中,适当调整除鳞喷嘴的角度和高度,及时更换堵塞的喷嘴,提高除鳞效果。热镀锌之前,定期检查退火炉的气密性,如有泄露采取相应措施进行改善,使加热段和均热段氧的质量分数降至0.001%以下。

4 结论(1)镀锌原板表面大量锈斑的形成是由于酸洗后清洗不干净造成的。通过提高酸洗质量,严格操作制度可以减少此类缺陷的产生。

(2)油脂类物质导致镀锌板发生漏镀现象,通过加强脱脂清洗单元的投入,选用碱度合适的脱脂液并适当降低机组速度获得干净的基板,确保镀锌效果。

(3)除磷阶段除磷效果不佳会导致表面黑点缺陷,主要是由于基板表面氧化铁颗粒压入和带钢在提升过程中氧化物小颗粒随锌液粘附在镀锌板表面造成的。通过提高除磷效果,定期查看设备运行情况,可以减少此类缺陷的产生。

参考文献

[1] 张召恩, 杨瑞枫, 滕华湘. 热镀锌板表面控制技术[J].表面工程青年学术论坛. 2008:1-4.

[2] 陈连生, 胡宝佳, 宋进英,等. 镀锌板表面胞状凸起缺陷[J]. 钢铁, 2016, 51(4):59-63.

[3] Azimi A,Ashrafizadeh F,Toroghinejad M R,et al. Metallurgical assessment of critical defects in continuous hot dip galvanized steel sheets[J], Surface and Coatings Technology,2012(206):4376.

[4] 岳崇锋, 江社明, 刘昕,等. 热镀锌钢板成形后镀层脱落原因分析[J]. 材料热处理学报, 2014, 35(12):210-215.

[5] Azimi A,Ashrafizadeh F,Toroghinejad M R,et al. Metallurgical analysis of pimples and their influence on the properties of hot dip galvanized steel sheet[J].Engineering Failure Analysis,2012,26:80.

[6] 车彦民, 朱涛, 章华明,等. CSP板卷及冷轧镀锌板表面缺陷分析[J]. 钢铁, 2006, 41(2):63-66.

[7] 高文芳. 冷轧薄板表面缺陷研究[J]. 炼钢, 2006, 22(3):22-25.

[8] 田亚强, 王安东, 宋进英,等. 冷轧镀锌板典型表面质量缺陷成因及控制措施[J]. 钢铁研究学报, 2017, 29(4):312-316.

[9] 傅影, 腾华湘, 李声慈,等. 合金化热镀锌带钢漏镀缺陷分析[J]. 金属热处理, 2014, 39(3):148-151.

[10] 李研, 崔阳, 徐海卫,等. 双相钢热镀锌表面漏镀缺陷分析及对策[J]. 电镀与涂饰, 2013, 32(5):000032-34.

[11] Chen F,Patil R,An in-depth analysis of various subtle coating defects of the 2000’s[C] Galvatech 04 Conference Proceedings. Warrendale,PA;Association for Iron and Steel Technology,2004;1055.

- 上一篇:模铸氩气保护装置的研究及应用 下一篇:舞钢1260m3高炉提高煤比生产实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页