高铝双相钢生产实践及铸坯质量控制

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

高铝双相钢生产实践及铸坯质量控制路博勋 李梦英 侯明山 李梦龙 毛文文(河钢唐钢技术中心) 摘 要:高铝钢在连铸生产过程中,渣钢反应将导致连铸保护渣成分和性能发生显著变化,从而影…

高铝双相钢生产实践及铸坯质量控制

路博勋 李梦英 侯明山 李梦龙 毛文文

(河钢唐钢技术中心)

摘 要:高铝钢在连铸生产过程中,渣钢反应将导致连铸保护渣成分和性能发生显著变化,从而影响生产稳定性及铸坯质量。唐钢不锈钢公司通过洁净度控制、连铸保护渣优化以及动态轻压下等工艺技术手段,实现了高铝双相钢11炉稳定连浇。铸坯质量良好,中包全氧可控制在9ppm以下,完全满足下游工序对高洁净度、无缺陷铸坯的质量要求。

关键字:高铝钢;保护渣;铸坯质量

Production practice and slab quality control of high aluminum dual phase steel

Abstract:During the continuous casting process of high aluminum steel, the slag-steel reaction will lead to a significant change in the composition and properties of mold flux, thus affecting the production stability and slab quality. Through cleanliness control, mold flux optimization and dynamic soft reduction, the stainless steel company of Tangsteel Company has realized 11 heats steady continuous casting of high alumina dual phase steel. The slabs are of good quality, the content of T.O can be controlled below 9ppm. It fully meets the quality requirements of downstream process for high cleanliness and no defects slab.

Keywords: high aluminum steel; mold flux; slab quality

1 前言

随着汽车行业的快速发展,能源、环境等问题日益凸显,汽车轻量化得到广泛关注。而高强双相钢的使用则是其最佳解决途径之一,在提高车身强度、塑性的基础上减轻车身重量,从而实现汽车轻量化,并提高安全性能。高强双相钢具有多种成分体系,其中最常见的是C-Mn-Si体系,此成分体系钢种具有成本优势,但较高的Si含量严重影响镀锌表面质量。从而有学者提出使用Al代替Si元素,在提高表面质量的同时,还能进一步降低重量。同时铝属于封闭奥氏体相区元素,能够扩大铁素体与奥氏体两相区,加大热处理工艺的灵活性,有助于双相钢性能的稳定性与重现性。因此高铝双相钢逐渐得到广泛关注与发展[1-2]。

2 生产情况

唐钢不锈钢公司高品质汽车板生产线包括1座100t转炉、1座100tLF精炼炉、1座110tRH精炼炉,1台200mm厚直弧形1机1流板坯连铸机,配备LOMAS烟气分析自动炼钢系统、精炼二级模型自动控制系统、结晶器专家系统等,可实现自动炼钢、结晶器液面自动控制、在线调宽、漏钢预报及铸坯动态轻压下等,具备生产高品质高强双相钢的生产能力。

高铝双相钢主要化学成分如表1所示。采用“铁水预处理-LF精炼-RH真空处理-板坯连铸”的生产工艺路线进行生产。冶炼与连铸工艺稳定,克服了高铝钢生产难题,可实现多炉连浇,处于先进水平。

表1 高铝双相钢主要化学成分(质量分数%)

化学成分 | C | Mn | Si | Al | Nb | Ti |

含量 | 0.06-0.10 | 1.60-2.20 | 0.05-0.15 | 0.55-0.75 | ≤0.030 | ≤0.025 |

3 高铝钢保护渣的选用

高铝钢在连铸生产过程中,钢中的Al会和保护渣中的SiO2等成分发生渣钢反应,致使保护渣的碱度、熔点、粘度以及结晶性能发生显著变化,保护渣使用性能恶化,易发生粘结,甚至漏钢等问题,铸坯凹陷、裂纹缺陷严重,连铸难以顺行。因此高铝钢保护渣成为限制该类钢种生产的重要环节。

目前,国内外文献对于高铝钢保护渣的研究主要集中在两大类,反应性保护渣和非反应性保护渣。反应性保护渣即以CaO-SiO2系为基础的常规保护渣,其设计思路是原渣为低碱度、低粘度、结晶性能很弱的保护渣,为保护渣成分变化预留出空间,期望渣钢反应达到动态平衡后的保护渣性能满足连铸使用要求。而非反应性保护渣是从源头上抑制渣钢反应,采用CaO-Al2O3系为基的保护渣,保护渣不含SiO2或SiO2含量极低。同时为平衡保护渣的熔点、粘度等高温性能,一般会在其中添加B2O3、LiO2等成分[3]。

由于CaO-Al2O3系保护渣还处于理论研究阶段,实际应用很少,尚不成熟;再考虑到此钢种的主要成分,最终选择了CaO-SiO2系常规保护渣。其主要成分及高温性能如下表所示。

表2 保护渣主要成分及高温性能

R | SiO2 | CaO | Al2O3 | MgO | MnO2 | Na2O | F | 熔点/℃ | 粘度/泊 |

0.55-0.75 | 35-41 | 21-27 | 1.4-3.4 | 0-2 | 2-4 | 8.5-11.5 | 9-12 | 953 | 1.52 |

从表中可知,此保护渣属于典型的非反应性保护渣,具有低碱度、低熔点、低粘度等特征。通过热丝法对保护渣的结晶性能进行了检测,此渣的临界冷却速度为0.1℃/s,结晶温度1050℃,结晶性能较弱。各项指标均符合高铝钢保护渣的设计思路,因此把其作为专用保护渣用于高铝钢的生产。

4 钢水洁净度控制

采用“铁水预处理-LF精炼-RH真空处理-板坯连铸”的工艺路线生产此高铝双相钢,目前可稳定连浇11炉,通过对保护渣液渣成分、连铸温度及热流曲线及铸坯质量等分析,此钢种还具有更多炉数的连浇潜力,而这也得益于钢水的洁净度控制。

4.1 洁净度控制关键要点

1)采用铁水预处理+LF脱硫的工艺,将钢水S含量稳定控制在0.003%以下;

2)转炉炉后先加Al,采用强脱氧方式;

3)采用高温出钢或直接出钢方式,减少LF冶炼升温时间,降低过程铝损;

4)精炼渣TFe+MnO含量控制在1.0%以下;

5)RH真空度≤2mbar,纯循环时间≥8min

6)连铸工序确保动态轻压下功能投入,并做好保护浇注。

4.2 连铸浇注情况

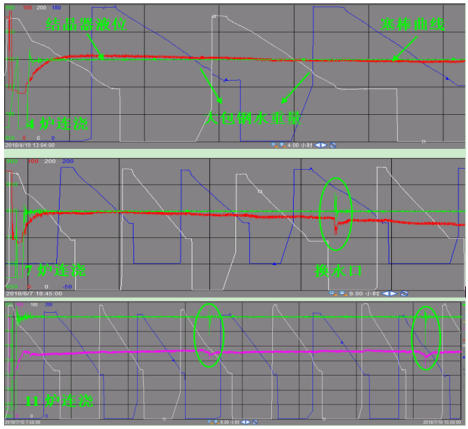

高铝双相钢采用此生产工艺先后实现了4炉连浇、7炉连浇和11炉连浇,典型浇注曲线如图1所示。

图1 典型浇注曲线情况

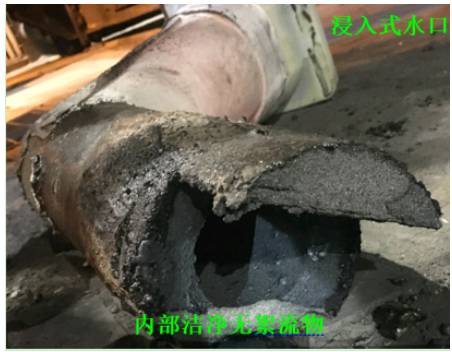

浇注过程结晶器液位波动稳定,一般按≤±3mm控制;塞棒趋势平稳,无明显涨涮杆现象;水口内壁干净,无水口絮流问题,水口情况如图2所示。

图2 浸入式水口情况

4.3 全氧和夹杂物控制情况

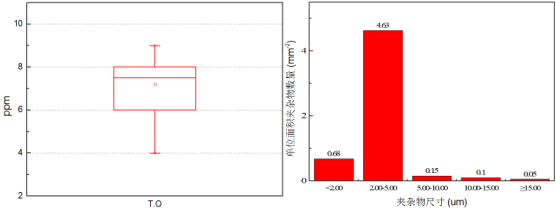

高铝双相钢由于钢中Al含量较高,脱氧比较彻底,钢中夹杂物种类主要是Al2O3类夹杂。通过一系列洁净度控制手段,可将中包全氧控制在9ppm以下,平均7.2ppm。钢中夹杂物尺寸可控制在20μum以下,主要集中在2-5μm的范围。

图3 中包全氧及夹杂物尺寸数量控制情况

5 铸坯质量控制

由于使用的是非反应性保护渣,渣钢反应无法避免,因此开浇炉次头两块铸坯连铸传热不稳定,铸坯存在一定的凹陷与浅裂纹,经修磨处理后可满足轧制要求。其余炉次铸坯质量良好,浇注状态稳定,铸坯可满足冷轧双相钢高洁净度、高表面质量的要求。

5.1 保护渣液渣变化情况

分别取原粉渣、各浇次停浇炉次的保护渣液渣进行主要成分分析,结果如表3所示。由于液渣中常常混有原粉渣和烧结层渣,因此检测结果存在一定的误差。

表3 浇钢过程保护渣成分变化

| R | CaO | SiO2 | MgO | Al2O3 | MnO | Na2O |

原粉渣 | 0.70 | 26.91 | 38.40 | 1.78 | 2.38 | 2.68 | 9.48 |

第1炉液渣 | 1.06 | 27.80 | 26.21 | 1.75 | 25.21 | 1.78 | 11.13 |

第4炉液渣 | 1.11 | 25.37 | 22.90 | 1.79 | 14.81 | 1.52 | 13.51 |

第7炉液渣 | 1.13 | 25.45 | 22.62 | 1.39 | 13.18 | 1.60 | 17.89 |

第11炉液渣 | 1.19 | 25.77 | 21.6 | 1.43 | 11.74 | 1.65 | 17.39 |

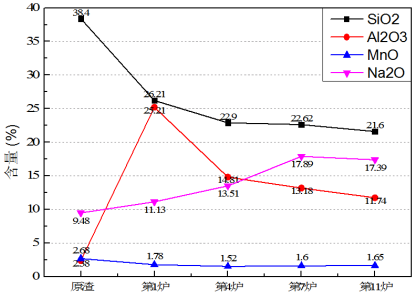

由表可知,由于渣钢反应的原因,渣中Al2O3与SiO2成分变化明显,MnO含量稍有降低,而随着连浇炉数的增多二元碱度R逐步增加,Na2O含量有逐渐增多的趋势。第1炉液渣成分中Al2O3含量比其他炉次明显偏高,其原因可能是首次生产时拉速偏低,保护渣消耗低,保护渣液渣层更新较慢,导致渣中Al2O3含量聚集增多。其余炉次Al2O3含量大约在12-15%的范围内,其他成分基本稳定不变。随着连浇炉次的增多,渣中Al2O3和SiO2含量变化减缓,并逐渐趋于稳定,达到动态平衡,从而保证了浇铸过程中保护渣性能的稳定。保护渣液渣中主要成分变化趋势图如图4所示。

图4 保护渣液渣中主要成分变化趋势图

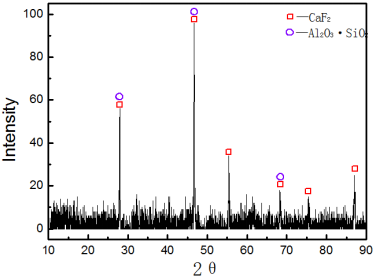

矿相分析表明,保护渣的矿相组成主要为CaF2和少量MeO·Al2O3·SiO2,经查阅文献该结果与其他企业高铝钢保护渣矿相基本一致。

图5 高铝钢保护渣矿相组成

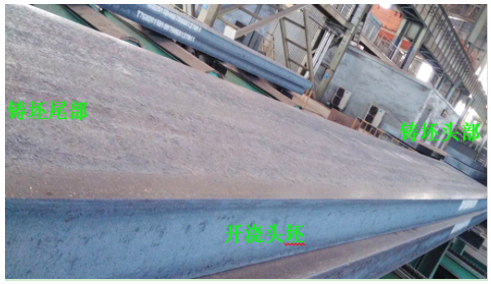

高铝钢由于保护渣反应剧烈,同时该钢种处于包晶区,铸坯表面易于出现凹陷缺陷,浇铸过程易发生粘结、漏钢报警等问题;对拉速频繁波动比较敏感,拉速过快,液面波动会变大,而拉速过低,保护渣更新较慢,液渣层易富集Al2O3从而恶化高温性能。为此考虑表面质量和生产稳定性,需严格控制拉速,最好恒拉速控制,避免打破动态平衡和浇注稳定性,实践表明,拉速处于1.2m/min-1.4m/min较为合适。

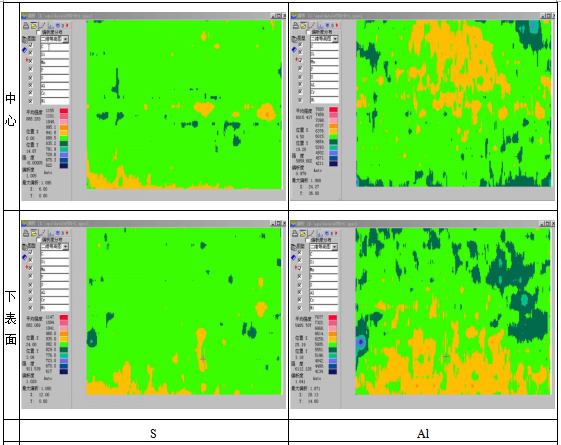

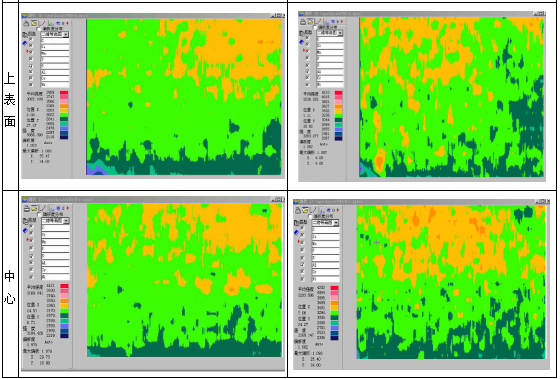

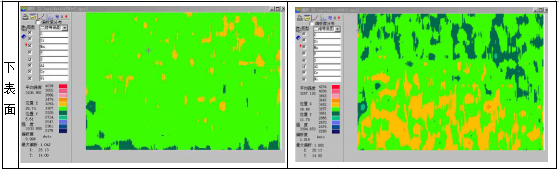

5.2 铸坯内外部质量

通过合理的冶炼及连铸工艺参数控制,高铝双相钢铸坯表面质量良好,除开浇头坯前部有些明显凹陷需修磨处理外,其余铸坯表面质量良好,可满足热轧、冷轧等后道工序对表面质量的要求。

图6 冷态铸坯表面

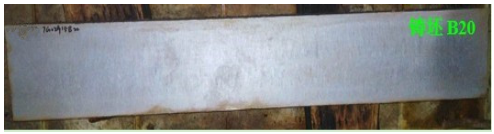

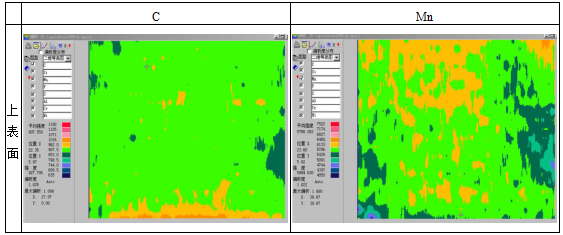

图7 铸坯低倍情况

铸坯低倍显示内部质量良好,未见裂纹、缩孔等缺陷。偏析类别为C类0.5,铸坯偏析控制较好,为后续带状控制提供的良好的基础。此外采用原位分析仪对铸坯偏析进行了半定量分析,分析检测了C、Mn、S、P、Si、Al的偏析情况,结果表明所有元素偏析度在1.0左右,最大偏析度在1.1左右,结果较好。其中易偏析元素C、Mn、S和Al的偏析情况如表4所示。

表4 偏析情况

6 结论

针对高铝双相钢成分特点,通过合理的工艺路线设计、制定洁净度控制关键要点以及合适的保护渣选用等,克服了高铝钢生产难点,保证了冶炼和连铸工艺的稳定性,目前实现了11炉稳定连浇。钢水洁净度高,中包全氧可控制在9ppm以内,夹杂物控制在20μm以内。铸坯内外部质量较好,铸坯可满足冷轧高强双相钢高洁净度、无缺陷铸坯的质量要求,为公司高端高强双相钢的增量奠定了坚实的基础。

参考文献

[1] 邓照军,刘静,王辉,李平和. 退火温度对高铝双相钢微观组织的影响[J]. 材料热处理学报,2011,32(03):111-114.

[2] 卢淋,唐荻,江海涛. 高铝1000MPa级热镀锌双相钢的组织和性能[J]. 材料热处理学报,2015,36(04):116-120.

[3] 何生平,王谦,曾建华,张敏,谢兵. 高铝钢连铸保护渣性能的控制[J]. 钢铁研究学报,2009,21(12):59-62.

- 上一篇:高级别管线钢冶炼深脱碳工艺分析 下一篇:天钢1号高炉长寿技术管理

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页