邯钢7高炉炉缸侵蚀过程分析

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

邯钢7高炉炉缸侵蚀过程分析刘 伟 徐俊杰 朱建勇 邵久刚(河钢邯钢公司) 摘 要:通过对邯钢7号高炉2015年到2017年间的三次炉缸温度升高, 进行综合对比分析,分析出现炉缸温度的异常升…

邯钢7高炉炉缸侵蚀过程分析

刘 伟 徐俊杰 朱建勇 邵久刚

(河钢邯钢公司)

摘 要:通过对邯钢7号高炉2015年到2017年间的三次炉缸温度升高, 进行综合对比分析,分析出现炉缸温度的异常升高的因素,找到了高炉炉缸温度升高的原因,并采取对应措施,实现高炉后期的安全、高效生产。

关键词:高炉;高效;炉缸侵蚀

Analysis of erosion process of 7# blast furnace of Hangang Steel

LIU Wei XU Junjie ZHU Jianyong SHAO Jiu-gang

(Han Dan steel group Ltd. Handan Hebei China)

Abstract: Abstract: Through investigation of three time hearth temperature rising of 7# blast furnace of Hangang Steel during 2015 to 2017, combined with analysis of factors for abrupt rising, reasons for abnormal rising of hearth temperature were ascertained. Measures were taken considering these reasons and safe production with high efficiency for the blast furnace in later period of furnace campaign was realized.

Key words: blast furnace; high efficiency; hearth erosion

邯钢炼铁部7号高炉是2000年从德国引进的二手设备,通过扩容改造为2000 m3,2000年开炉,2008年7月第二代炉役大修投产,28个风口,夹角90度西、北两个铁口。全冷却壁结构炉体,炉腹、炉腰、炉身一层共三段铜冷却壁,薄内衬技术,软水密闭循环冷却系统。并罐式无钟炉顶,料车上料,四座马琴式外燃热风炉。

2015年2月15日至2017年5月18日七高炉炉缸发生三次较明显局部侵蚀,现将炉缸侵蚀过程总结如下,并进行综合对比分析,寻找出现炉缸温度的异常升高的原因,找到了高炉炉缸温度升高的原因,并采取对应措施,实现高炉后期的安全、高效生产。

1 2015年2月5日-2015年9月1日(平台漏斗料制)

1.1 侵蚀过程

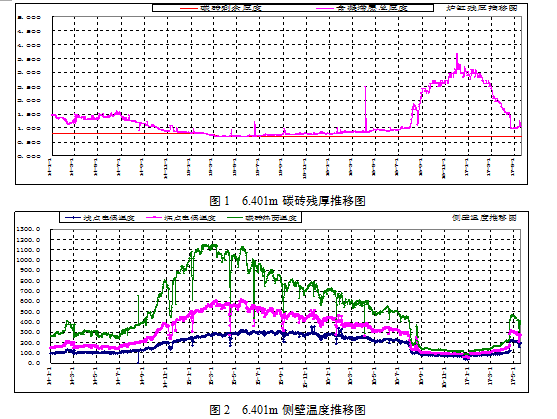

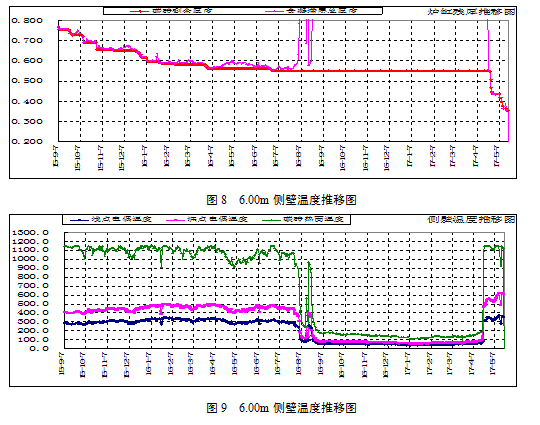

7高炉炉缸标高6.401m,4点方向(西南)电偶温度及侵蚀过程推移图形见下图。

由上图可见,2015年2月5日---2015年3月12日,七高炉西南,标高6.401m,4点方向发生侵蚀,碳砖残厚由0.798m侵蚀至0.680m,深点插入0.324m为614℃,浅点插入0.124m为319℃,3月12日该点方向侵蚀逐步趋稳,但侵蚀部位明显下移。

7高炉炉缸标高6.000m,4点方向(西南)电偶温度及侵蚀过程推移图形见下图。

由上图可见,2015年4月21日,西南,标高6.000m,4点方向发生侵蚀,5月8日→8月26日侵蚀加剧,炭砖没有凝铁层,残厚为0.483m,深点插入0.324m,电偶温度最高为809℃,浅点插入0.124m电偶温度最高为355℃。

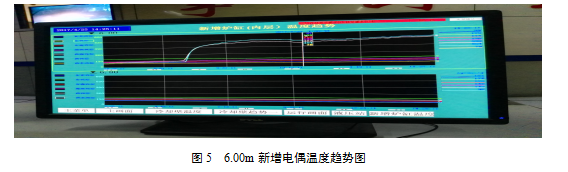

2015年9月1日23:20—9月4日5:40计划检修3260min,两铁口正中间标高9.2M处灌浆15*25kg,并在侵蚀点标高6.0m、6.8m西南方向加装热电偶18对,深点0.15m,浅点0.05m。在休风凉炉、与灌浆双重作用下侵蚀得到彻底抑制,9月14日14:30,24#风口捅开,高炉全风口作业。

1.2 侵蚀分析

第一次发生侵蚀原因分析:一是,产能长期偏高,2015年1-5月分日产达到5150-5250t水平,煤比155kg/t以上,燃料比519.7kg/t,达到本代炉役最好的产量和技术经济指标;二是,由于水站在高炉大修期间没有相应的升级改造,供水能力下降,冷却能力不足,水量由4100 m3/h下降到3650m3/h,且水温不可控;三是,侵蚀前整体焦炭质量变差,配吃部分石矿二级捣鼓焦;四是,该方向长期存在窜煤气现象。

2 2015年9月4日-2017年4月20日(平台漏斗料制)

2.1 侵蚀过程

老点电偶温度监控显示侵蚀停止,且电偶温度逐步降低趋势,稳定在100℃以下水平。新装电偶监管显示缓慢侵蚀趋势,2015年12月28日---2016年6月28日侵蚀略加剧,新增9、10点碳砖残厚由0.639m侵蚀为0.501m,最高温度520℃(4月5日),新增11、12点残厚由0.695m侵蚀为0.611m,最高温度507℃(6月27日)。2016年7月7日,能中水站改水,水量达到4000m3/h水平,水温基本可控,高炉改高压水冷却壁四块,新增电偶温度全面下降,最终稳定在80℃以下水平。

2.2 侵蚀分析

第二次发生侵蚀原因分析:一是、期间产能逐步提高,2015年10月后,炉缸逐步恢复,产能逐步释放,日产由4850t逐步恢复至5050t水平,2016年5月中下旬产量达到5150t水平。二是、该段生产入炉焦炭结构以自产+四矿捣鼓湿焦为主。三是、高炉冷却强度低,水量偏小,水温不可控,后期通过改造泵站,增加空冷器,水量逐步恢复到4000m3/h水平。

3 2017年4月20日5月18日(中心加焦料制)

3.1 侵蚀过程

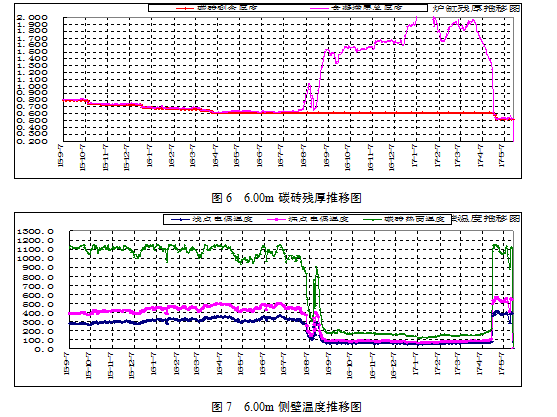

2017年4月20日11:30炉缸4点方向(西南)温度异常升高,尤其标高6.401,由170℃升高至当前294℃,标高6.000,由167℃升高至当前360℃,新增点偶标高6.0M,10点方向由137℃升高至475℃,12点方向由106℃升高至488℃。

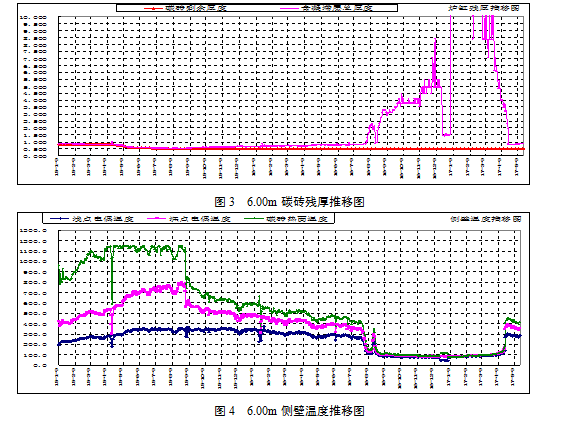

七高炉炉缸新增电偶标高6.00m,11、12点方向(西南)电偶温度及侵蚀过程推移图形见下图。

七高炉炉缸新增电偶标高6.00m,9、10点方向(西南)电偶温度及侵蚀过程推移图形见下图。

表1 6.0、6.401M4点方向新、旧电偶历史最高与当前对比

历史 | 历史最高温度 | 碳砖剩余厚度 | 含凝滞层总厚度 | 温差 |

6.401、4 | 614(2015.5.17) | 0.68 | 0.682 | 295 |

6.000、4 | 798(2015.8.26) | 0.483 | 0.483 | 443 |

新增6.0M、10 | 498(2016.1.27) | 0.511 | 0.588 | 149 |

新增6.0M、12 | 507(2016.6.27) | 0.611 | 0.611 | 139.6 |

表2 6.0、6.401M4点方向新、旧电偶当前情况

当前 | 温度 | 碳砖剩余厚度 | 含凝滞层总厚度 | 温差 |

6.401、4 | 275 | 0.68 | 1.04 | 77 |

6.000、4 | 355 | 0.483 | 0.862 | 73 |

新增6.0M、10 | 623.6 | 0.355 | 0.355 | 256.3 |

新增6.0M、12 | 555.6 | 0.522 | 0.524 | 155.2 |

由上表、图可见,老点电偶温度升高较多但碳砖未发生新的侵蚀,新增电偶标高6.0M,12点方向侵蚀剧烈, 4月26日出现最高温度569.3℃,后侵蚀停止,新增电偶标高6.0M,10点方向电偶温度屡创新高,5月12日休风凉炉前最高达到620℃,送风后16日又创新高,电偶温度达到623.6℃,碳砖残厚由0.511m侵蚀至0.355m,是目前侵蚀剧烈点。

3.2侵蚀分析

第三次发生侵蚀原因,第一是、2017年2、3月份,受原燃料高锌、高碱金属影响,高炉炉况长期难行,被迫加硅石、锰矿洗炉。第二是、2、3月高炉低产能生产(日产4400t),3月底炉况恢复正常,产能恢复,并快速达到5250t水平,产能提高过快。第三是、入炉焦炭以自产+石矿捣鼓焦为主,捣鼓焦炉老化严重。第四,4月高炉通过适当控制产能,并增加钛矿护炉,炉缸温度得到有效控制。

4 侵蚀原因分析

由以上三次炉缸发生侵蚀加剧原因分析可见:

1)产能。三次侵蚀的加剧都与产能的提高有直接关系,三次产量都稳定达到了5200t/天水平。产能过高不利于高炉长寿。

2)精料。三次侵蚀过程稳定后,都存在改配吃石矿捣鼓焦或四矿捣鼓焦炭,都导致了侵蚀进一步加剧。焦炭质量变差,加剧了炉缸的侵蚀过程。

3)冷却。冷却水量增加可以促进高炉炉内形成稳定的凝滞层,但不能根本解决炉缸侵蚀问题,尤其高炉生产过程中,应保持冷却水量的充足与稳定。

4)灌浆。高炉炉缸灌浆应尽量早进行,发生侵蚀后再灌浆,作用不显著。

5)布料。三次炉缸温度变化,两次是平台漏斗料制,一次是中心加焦料制,炉缸温度变化与高炉布料制度没有明显对应关系,说明布料制度在高炉后期对高炉炉缸安全的影响逐步减小。

6)有害元素。高炉炉况波动,尤其2017年过年,由于碱金属和锌负荷的大幅度变化,加剧了高炉炉缸的恶化,是本次炉缸温度升高的直接原因之一。

7)钛矿护炉也可以促进高炉炉内形成稳定的凝滞层,但不能根本解决炉缸侵蚀问题,尤其高炉护炉生产过程中,应保持产量指标的稳定。(与压量关系与指标有一定关系,尽量压量关系宽松些,煤比及高炉煤气量稳定。)

5 结语

1)精料始终是高炉顺行的基础,高炉顺行是高炉炉役后期安全的保障。

2)合理控制冶炼强度是炉役后期安全的重要手段。但是如何使它们不影响高炉成本和顺行,是我们研究的重点。

3)高炉炉役后期的应解放思想,保持一定的技术经济指标,不断对工艺进行优化与创新,利用多种途径保证安全、降低成本。

4)高炉长寿以及良好指标的取得是各项制度共同作用的结果,一方面我们要优化高炉冷却制度,另一方面我们要合理控制四大操作制度,并且全体人员精心操作、认真总结才能取得更大进步。

- 上一篇:宣钢 H08A 钢脱氧和夹杂物控制技术 下一篇:含钛焊丝钢铸坯表面质量分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页