双极串联电渣热封顶装置设计及理论分析

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

双极串联电渣热封顶装置设计及理论分析李宝宽(东北大学冶金学院 辽宁 沈阳110819) 摘 要:针对目前大型钢锭凝固过程热封顶工艺中存在的问题,本文设计开发了一种新型双极串联电渣热封顶…

双极串联电渣热封顶装置设计及理论分析

李宝宽

(东北大学冶金学院 辽宁 沈阳110819)

摘 要:针对目前大型钢锭凝固过程热封顶工艺中存在的问题,本文设计开发了一种新型双极串联电渣热封顶装置,主要是采用一对内柱外管双层式石墨电极,插入分布在冒口上层部位的熔渣中,通以交流电并串联连接,从而利用在渣池中产生的高温热源对钢水进行加热保温。这一技术使在钢锭的凝固过程中冒口区域的金属始终保持液态直至钢锭凝固完毕,消除了在钢锭中心出现的疏松和缩孔缺陷,使得钢锭的质量得到显著提高。同时,本文采用了数值模拟手段,对该技术条件下的钢锭凝固过程进行了建模与仿真,通过求解麦克斯韦方程组和能量方程,得到了双极串联电渣加热钢锭凝固过程中的电磁场以及温度场的分布情况,为该技术提供了有效预测和理论支持。

关键词:双极串联;电渣热封顶;数值模拟;电磁场;温度场

The Structure Design and Theory Analysis of The Electroslag Hot-topping with Two Series-connected Electrodes

LI Baokuan

(School of Materials & Metallurgy, Northeastern University, Shenyang 110819, China)

Abstract:A new device of electroslag hot-topping with two series-connected electrodes has been designed to solve the problems of the technology of electroslag hot-topping (ESHT) during the solidification of large steel ingot at present, two series-connected graphite electrodes powered by alternating current with one solid inside and another pipe outside are inserted in slag pool at the top of the ingot, so the high temperature heat source generated in the slag pool can be used to heat the molten steel. This technology can make the metal in riser keep liquid during the solidification of the ingot until the solidification is completed, and reduce some defects like shrinkage cavity and porosity existed in the center of the ingot, and improve the quality of ingot significantly. In addition, numerical simulation method is also adopted to develop a model to analyze the distribution of the electromagnetic filed and thermal field during the solidification of the ingot with ESHT through solving the Maxwell’s equations and energy equations simultaneously, and this analysis provides effective prediction and theory support for the technology.

Key words:two series-connected electrodes; electro-slag hot-topping; numerical simulation; electromagnetic field; thermal field

1 前言

随着我国重型装备和核电等事业的高速发展,现代工业对金属以及合金的性能和品质要求越来越严格。高质量大型钢锭的生产是我国装备制造业发展面临的重要问题,虽然我国为开发大型钢锭生产技术投入了大量的人力和物力,也已经取得了一定成效,但随着钢锭尺寸的不断加大,在大型钢锭的制备过程中,铸件的疏松、缩孔等问题越来越明显,这些缺陷的存在,主要是由于冒口部位的保温能力不足,金属液不能顺利补缩造成的。因此,解决上述问题的关键在于提高冒口的保温能力,保证补缩通道的通畅,提高冒口补缩能力[1, 2]。

美国、韩国、日本等在20世纪60年代就开始了电加热冒口的研究工作,并在铸造轧辊的生产过程中使用电加热冒口,有效地减少了轧辊的裂纹缺陷[3]。而我国也开展了这方面的研究工作,在工业领域中也已有了电加热冒口技术,但这些技术大部分是通过电弧、等离子或感应加热等方法对冒口加热保温,装置比较复杂,操作不便,而随着钢锭尺寸的增加,这些问题也越发的突出,另外,这些装置中热量的输入主要集中在加热体附近,加热体积小,温度分布不均匀,加热效率也低。

针对以上问题,本文提出了一种新型双极串联电渣热封顶装置,在冒口部位采用电渣过程对钢水进行加热保温,不仅可以改善钢锭中心的凝固条件,大大消除钢锭在凝固过程中出现的疏松和缩孔缺陷,显著提高钢锭质量,而且该装置结构简单,容易操作,更适于推广及使用。同时,本文还采取了数值模拟手段,对钢锭凝固过程进行了建模与仿真,并着重分析了钢锭在凝固过程中的电磁场以及温度场的分布,为该技术提供了更加直观的认识与理解。

2 双极串联电渣热封顶装置设计

电渣热封顶主要是将精炼完的钢水浇铸到钢锭模中后,在冒口部位采用电渣过程对钢水进行加热保温的一种技术,属于电渣冶金范畴。这一技术使在钢锭的凝固过程中冒口区域的金属始终保持液态直至钢锭凝固完毕,从而使金属在凝固过程中产生的收缩能够得到液态金属的不断补充,消除在钢锭中心出现的疏松和缩孔缺陷,显著提高钢锭的质量。

2.1 双极串联电渣热封顶装置的基本结构

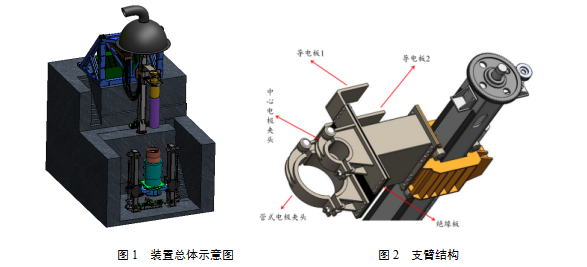

图1为双极串联电渣热封顶装置的总体示意图,主要采用Solidworks三维设计软件所完成。设计的结构主要包括电极夹持器、横臂、短网、电缆、冷却系统以及传动装置等。整个装置采取单立柱单横臂式结构,供电方式选择单相交流电,电流的大小和频率依据电极尺寸以及工艺条件所制定。

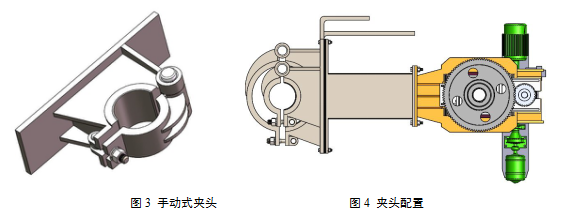

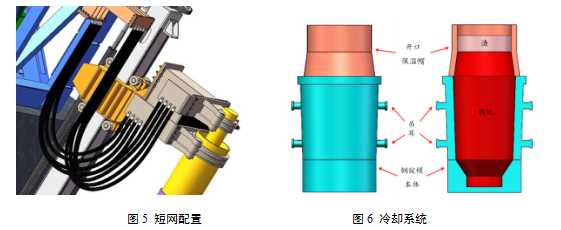

图2所示为横臂以及电极夹持器结构。支臂断面为矩形,其上焊以横臂升降导轨,方便横臂的上下移动。单支臂结构形式,为了确保立柱的稳定性,对支臂的结构加有辅助支撑。框架结构应考虑避免形成磁感应回路,并尽量减小感应损耗。电极夹持器的主要作用是加持假电极及石墨电极以及导电,将强大的工作电流引导至石墨电极。对于本装置而言,内柱外管式双电极采取同轴配置,为了避免内外两电极接触,因此本设计对两根电极的相对位置要求非常严格。夹持器的工作部分为夹头,采用手动式,如图3所示。在同一横臂的上下两端分别布置两个手动式夹头,为了保证内外两电极的过流面积相等,因此用于加持两电极的夹头尺寸不同,上端夹头内径小,加持中心电极,下端夹头内径大,加持管式电极。为了避免工作过程中电流流向横臂,因此在夹头与横臂之间配置一定厚度的绝缘板。同时,为与短网连接,保证电流的正确流向,在两电极夹头的同侧,均接以导电板,与电缆相连,导电板在空间位置上保证不在同一平面内,并且不在同一高度,如图4所示。电缆的配置也要保证彼此之间绝缘,并且避免电缆之间互相缠绕接触,如图5所示。

冷却系统采用传统的大型钢锭凝固过程中所使用的钢锭模。该钢锭模上大下小,有底,带保温帽,如图6所示。钢锭模是使钢液凝固成钢锭的模具,大多数用生铁铸造而成,主要由钢锭模本体、吊耳等零部件组成。钢锭模本体由模壁、模底和模底塞砖孔等部分组成,它与锭盘一起构成一个钢水冷凝成形的模具。钢锭模本体中的模壁和模底是一个整体。模底塞砖孔的作用是安装模底塞砖,以及防止高温钢水与模底孔相接触,避免烧损,又有利于钢锭的脱模。吊耳用于整模、脱模过程中对钢锭模的吊装。

2.2 双极串联电渣热封顶装置的工作原理

双极串联电渣热封顶装置的工作原理比较简单,外部短网所提供的单相交流电,由中心石墨电极流入,经过熔渣,再由管式石墨电极流出,并与外部短网形成一个完整的闭合回路。工程上所使用的熔渣大部分由CaF2、Al2O3、CaO等按一定比例配制而成,具有相当高的电阻率,因此,当电流在流经渣池的过程中,将产生大量的焦耳热,从而使液态熔渣成为高温热源,进而对钢水进行加热保温。

而之所以选择石墨作为电极材料,不仅是因为石墨导电、导热、化学性质稳定,而且石墨耐高温,熔点可达3850℃左右,远远超过了渣池中的温度,因而可避免石墨电极熔化后经渣池落入钢液中,对钢锭的质量产生负面影响。

3 数值模拟

对于大型钢锭,材料成本、加工测试费用昂贵,而且费时费力,很难开展多次重复实验。数值模拟方法作为实验手段的一个重要补充,可以获得实验方法难以得到的数据和信息。因此,本文利用数值模拟技术,对钢锭凝固的整个过程进行了建模与仿真,得到了电磁场以及温度场的分布情况,为该技术提供了更加直观的认识与理解。

3.1 数学模型

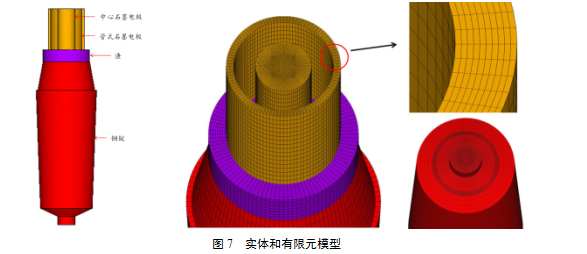

图7所示为缺省了空气部分计算区域的实体以及有限元模型,钢锭高2m,平均直径0.6m,渣池高度0.15m,中心石墨电极直径0.2m,根据两根电极过流面积相等,管式电极内径取0.36m,则外径为0.412m,高度0.5m,最终网格总数为429186个。

采用麦克斯韦方程组求解电磁场方程,包括安培环路定律、法拉第电磁感应定律、高斯磁通定律以及高斯电通定律,同时结合Lorentz定律和Joule定律[4],选择磁矢量位法,计算电磁场的分布结果。由于电渣加热过程中钢液的温度远远高于居里点,变为顺磁体,因此相对磁导率设为1。本文中工作电流为8000A,频率50Hz。

因为钢锭凝固过程涉及相变问题,目前在数值计算传热学中,普遍用于计算相变问题的方法有两种,前沿追踪法和焓法,前者适于等温相变,而对于两相之间存在糊状区的钢锭来说并不适合[5],因此,本文采用焓法来求解能量方程,计算温度场的分布。

3.2 边界条件

电磁场的求解部分,选择石墨电极、熔渣、钢锭的时间积分电势(volt)作为自由度,设定中心电极顶端为电流入口边界条件,并耦合volt自由度,同时设定管式电极的顶端电位为0,确保电流的正确流向。空气外表面处设置磁平行边界条件。

至于温度场,电极长度只选取了其中一段,并不完整,因此在电极顶端采用实测温度作为该边界的温度条件。而处在渣池以外的电极侧壁主要与空气发生对流换热,所以两根电极侧壁均为对流边界条件。渣池上表面暴露在空气之中,换热比较复杂,存在与大气的对流和辐射两种传热方式,还存在与电极和保温帽的辐射换热,为了简化处理,本文把复合换热中的辐射换热等效为对流换热来处理。渣池侧壁,钢锭侧壁与底面均认为是与冷却水对流换热,因此,均为对流边界条件。同时,将电磁场中所计算渣池中的焦耳热作为内热源导入温度场计算过程中,使电磁场与温度场耦合起来。

3.3 结果与分析

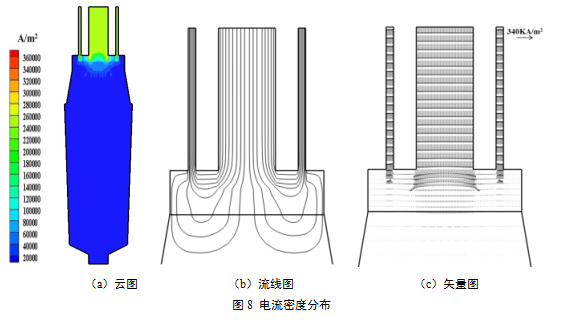

图8为主截面上相位角为0°时刻的电流密度分布情况。此时,电流从中心电极流入,进入渣池后,由于熔渣具有非常高的电阻率,电流密度分布发生改变,最大值集中在中心电极与渣池接触的外表面处,可达340KA/m2,为渣池产热提供了便利条件,电流流经渣池后,极小部分流入钢液中,大部分最终经管式电极流出,与外部短网形成一个完整的闭合回路。由于中心电极直径与计算石墨材料的集肤深度相当,所以交流电可完全穿透石墨电极,内外两电极中的电流密度分布比较均匀,且两根电极的过流面积相等,电流密度大小也十分接近。

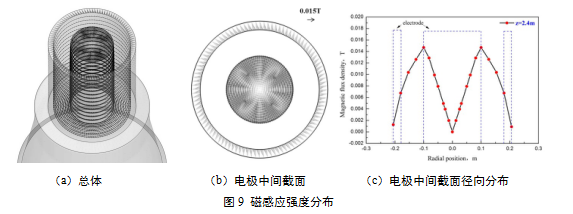

图9为磁感应强度分布,磁场主要产生在渣池以上电极附近,虽然内外两根电极的电流流向不同,但是从图中可以发现内外电极中的磁场方向均为顺时针,这是因为,自电极中心轴线向外,横截面上所包含的电流总量始终向下,因此,内外两根电极中磁场方向相同,符合右手螺旋定则。图9(c)中清楚的体现了磁感应强度在电极径向方向上的分布情况,趋势是自中心轴线向外,先增大后减小,在中心电极的外表面处磁感应强度最大。

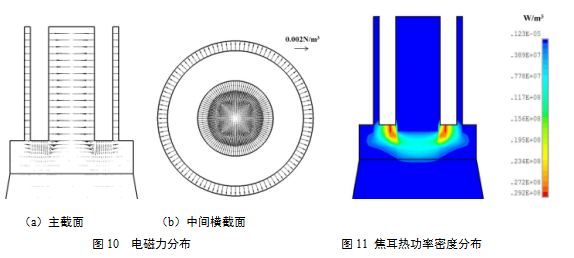

图10为电磁力分布情况,内外两根电极中电磁力方向相反,中心电极中电磁力指向轴心,而管式电极与之相反,符合左手定则,电磁力大小相差不大。在渣池中,由于电流的重新分布,渣池内存在径向的电流密度分量,所以在渣池中会产生具有轴向分量的电磁力。电磁力的最大值出现在中心电极与渣池接触的外表面处。

图11为焦耳热功率密度分布,电渣加热最重要的就是在渣池中产生焦耳热,从而为加热钢液提供一个稳定的热源,由于渣的电阻率非常大,焦耳热功率密度大小与电阻率成正比,因此焦耳热主要集中在渣池中,且最大值出现在中心电极外表面与渣的交界处。

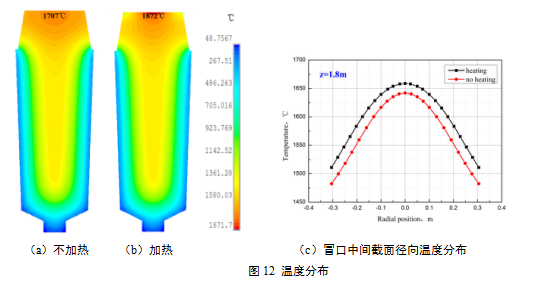

图12为钢锭凝固过程的温度场分布情况。图12(a)和12(b)分别为在相同温度边界条件下,无电渣加热和有电渣加热两种情况下钢锭凝固过程的温度场分布对比。从图中可以发现,在无加热情况下,冒口区域钢液的最高温度为1707℃,分布在冒口顶端,由于钢液在钢锭模壁和模底部位与冷却水发生强制对流换热,该部位凝固较快,温度较低。而在同等条件下,采用电渣加热钢液时,冒口区域的钢液温度明显提高,最高可加热至1872℃,图12(c)的曲线图反映了冒口中间截面钢液径向的温度分布,也可发现电渣加热可使这部分钢液的温度明显提高。因而持续的高温热源可以保证冒口区域的金属始终保持液态,使金属在凝固过程中产生的收缩能够得到液态金属的不断补充,消除在钢锭中出现的疏松和缩孔缺陷,提高钢锭质量。

4 结论

本文设计开发了一种新型双极串联电渣热封顶装置,这一技术使在钢锭的凝固过程中冒口区域的金属始终保持液态直至钢锭凝固完毕,消除了在钢锭中心出现的疏松和缩孔缺陷,使得钢锭的质量得到显著提高。同时,本文采用了数值模拟手段,对该技术条件下的钢锭凝固过程进行了建模与仿真,并着重分析了双极串联电渣加热钢锭凝固过程中的电磁场以及温度场的分布情况,为该技术的推广提供了有效预测和理论支持。

参考文献

[1]Ross Foti. Improving steel operations from riser design to finishing [J]. Modern Casting, 2001, 1: 48-49.

[2]John Campbell. Castings [M]. Oxford: Butterworth-Heinernann, 1993: 193-195.

[3]曾祖良. 国外大型轧辊的生产水平 [J]. 大型铸锻件, 1986, 2: 11-28.

[4]王芳, 李宝宽. 电渣重熔过程中的电磁场和Joule热分析 [J]. 金属学报, 2010, 46(7): 795-796.

[5]B.Nedjar. An enthalpy-based finite element method for nonlinear heat problems involving phase change [J]. Computers and Structures, 2002, 80: 9-10.

[6]李宝宽,王强,李林敏,荣文杰,王芳:一种均匀分布热源的大型钢锭电渣热封顶装置及方法,发明专利,专利号:ZL201510003875.X,证书号:第2089382号。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页