板坯连铸开浇非稳态过程控制研究与优化

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

板坯连铸开浇非稳态过程控制研究与优化刘海春 李阳 余作朋 赵铁成 刘占礼 张燕平 郭银涛 武学强 王鹏 秦海军(河钢唐钢不锈钢公司,唐山,063000) 摘 要:板坯开浇过程的非稳态的…

板坯连铸开浇非稳态过程控制研究与优化

刘海春 李阳 余作朋 赵铁成 刘占礼 张燕平 郭银涛 武学强 王鹏 秦海军

(河钢唐钢不锈钢公司,唐山,063000)

摘 要:板坯开浇过程的非稳态的主要影响因素有:1)新的中间包;2)覆盖剂功能形成;3)中间包冶金功能形成;4)拉速波动;5)结晶器液面波动;6)保护渣功能形成; 7)结晶器冶金功能形成等7个方面。对板坯开浇过程中的非稳态的影响因素进行跟踪,对工艺有影响的因素进行针对性的优化,主要集中在中间包、结晶器的开浇操作和铸坯质量管控上进行优化,使开浇非稳态过程中的铸坯质量达到普通品种的控制水平。

关键词:开浇;保护浇注;夹杂;开浇操作优化

Quality Optimization During Slab Casting Start

Liuhaichun, Liyang, Yu Zuopeng, Zhao tiecheng, Liu Zhanli,Zhang Yanping,Guo Yintao, Wu Xueqiang, Wang Peng, Qin Haijun

(Tangshan Stainless Steel Co.,Ltd..Converter Workshop, Production Technical Department , Tangshan,Hebei,063105)

Abstract: The main influence factors causing non steady state ofslab casting start process are: 1) new tundish; 2) covering agent function formation; 3) the formation of metallurgy function in tundish; 4) casting speed fluctuation;5) mold level fluctuation; 6) mold powder function formation; 7) the formation of metallurgy function in mold, totally in 7 aspects. Through tracking the factors affecting the non steady state of slab casting start process, it is mainly focused on the optimization of casting operation of tundish and mould and casting quality control the factors affecting the process are optimized,the slab quality in the non steady state during the casting start process can reach the control level that common varieties have achieved.

Key Words: casting start;protection casting;inclusion;optimize operation of casting start

1 前言

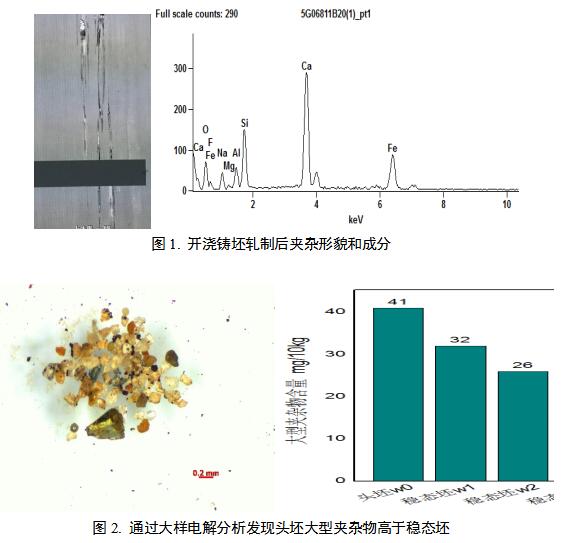

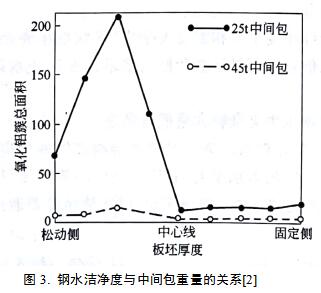

不锈钢有限公司板坯目前由3台1600mm×200mm规格板坯连铸机,其主要品种中的普通冷轧料、镀锡板基料、深冲钢对夹杂物控制要求极高。但是中间包开浇第一炉钢总是有剧烈的质量波动,开浇稳定率仅43%,夹杂比例高达0.28%,头坯在经过热轧后,表面发现大量的夹杂缺陷,发生质量降判,造成质量损失。其中部分夹杂形貌较大,在热轧表检上长度可达1m,通过电镜分析,成分含有Ca、Si、Al、Na、Mg等复合夹杂物成分(见图1)。对头坯和稳态铸坯进行大样电解试验,发现头坯内的夹杂物总量要大于稳态铸坯(见图2)。

本文主要就连铸机开浇过程的非稳态影响因素对铸坯质量的影响和对开浇工艺进行讨论及实践。

2 板坯连铸机生产条件

不锈钢有限公司三台板坯连铸机机型相同,主要参数见表1。

表1.连铸机参数

项目 | 内容 |

连铸机机型 | 直结晶器连续弯曲连续矫直弧形 |

连铸机台数×流数 | 1×1 |

连铸机基本半径/m | R=8.4 |

连铸机冶金长度/m | ~29.4 |

断面厚度/mm | 180、200(予留250) |

断面宽度/mm | 900~1 600 |

定尺长度/mm | 6000~12000 |

铸机拉速范围/m·min-1 | 0.8~2.0 |

结晶器形式 结晶器铜板长度/mm | 直结晶器 900 |

执行水表比水量/L·kg-1 | 0.67~0.87 |

综合凝固系数/mm·min-0.5 | 25~27 |

3 开浇过程中主要的非稳态因素

3.1 新的中间包

从钢水注入新的中间包的过程,是钢水被污染的过程:1)钢水从保护套管出来和空气接触氧化;2)钢水和耐材接触氧化;3)中间包内其他杂质卷入钢水。在生产过程中,由于中间包烘烤不足、中间包腔体内清理管理不到位以及氩气吹扫效果差等问题直接导致新中间包对钢水的污染增加。

3.2 覆盖剂功能形成

中间包覆盖剂的有吸附上浮的夹杂物和杜绝二次氧化,防止空气中O2、N2进入钢水的作用[1]。开浇过程中覆盖剂为钢包开浇后加入,无法发挥中间包覆盖剂的功能。

3.3 中间包冶金功能形成

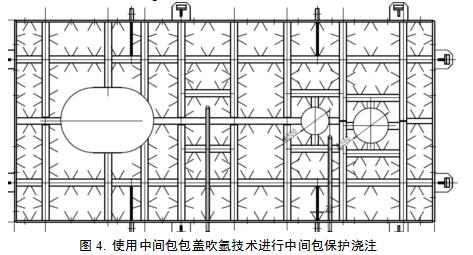

如同钢包精炼技术一样,中间包已经成为炼钢生产流程中一个独立的冶炼反应器[1]。根据M.Wolf和Marique等人研究中包冶金功能和中间包重量直接相关[2],A.McPherson给出了中间包重量和钢水洁净度的对应关系[2](见图3),中间包重量越大,氧化铝簇总面积越小。而开浇过程中间包重量从零开始,不具备应有的冶金功能。

波动有关[2,4]:结晶器窄面钢液表面回流引起的稳定的卷渣,水口附近的漩涡卷渣,吹气过程的上升气泡引起的卷渣,结晶器窄面钢液表面回流引起的非稳定的卷渣,因为沿着水口方向的压力差引起的非稳定的卷渣。开浇过程,结晶器从空腔到填充满钢水,同时由于拉速变化,开浇过程钢水氧化套眼等影响,导致结晶器液面波动。

3.6 保护渣功能形成

在生产上要求保护渣在钢液面上能形成稳定的层状结构,而且对各渣层的厚度都有一定要求[1]。开浇过程由于结晶器液面波动,钢水温度低等影响,保护渣的层状结构不稳定,无法有效发挥保护渣功能。

3.7 结晶器冶金功能形成

对由于中间包注流动能引起的钢水在结晶器内的强制对流运动有三个要求[1]:不应把结晶器保护渣卷入钢水内部;注流的穿透深度应该有利于夹杂物上浮;钢流运动不要对凝固坯壳产生冲刷。开浇过程的变化的浸入式水口侧孔出钢量,无法保证结晶器内的对流运动满足要求。

4 开浇过程工艺调查和措施优化

4.1 中间包准备优化

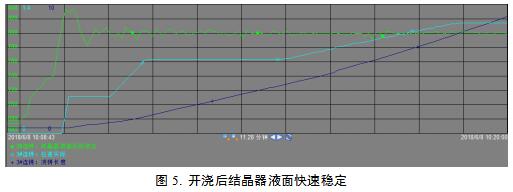

使用镁含量达到80%以上的干式料做工作层,减少耐材对钢水的污染[2]。中间包在使用前,使用专用工具对中间包内部进行清理,杜绝宏观大杂质卷入钢水;中间包烘烤时间控制到3-4小时,烘烤温度达到1100℃以上。烘烤结束后前5min开始使用中间包包盖进行氩气吹扫(图4),吹扫压力达到0.6Mpa以上,避免了开浇前中间包腔体内的氧化性气氛。

4.2中间包开浇操作优化

大包臂使用低浇注位、钢包滑板全流开浇,2min内钢水没过保护套管下口。钢包开浇后马上加入少量覆盖剂,在中间包液面形成保护膜。最大限度减少钢水和空气接触的时间。中间包重量达到工作重量的60%以上,中间包开浇,最大限度增加夹杂无上浮时间,同时保证覆盖剂有效的铺展和熔化。

4.3 结晶器开浇操作优化

钢水没过侧孔后加入开浇渣,开浇渣融化成红亮色后加入保护渣,保证保护渣的融化效果。使用自动开浇系统,按“快起步慢涨速”原则设定拉速曲线(见图5),在铸坯1.3m到7.8m后的稳定工艺,浸入式水口侧孔钢水加速度为0.02m/s2,结晶器液面波动稳定到±5mm之内,有效杜绝了开浇过程的液面波动发生的卷渣行为。相对平稳的结晶器流场又保证了保护渣的层状结构,有效发挥保证渣功能。

4.4开浇部分连铸质量管控优化

无论开浇操作怎么优化,开浇头坯和稳态铸坯相比,钢水成分、氧氮控制、夹杂物数量和种类是有区别的[5]。经过工艺优化后,重新进行取样分析,对头坯甩坯和铸坯处置进行管控优化,如表2所示,依据不同等级产品的质量要求,采用不同的头坯甩坯长度和处置规则。

表2. 开浇头坯管控方案

产品等级 | 头坯甩坯长度/m | 头坯处置 |

A1 | 3 | 降级 |

A2 | 3 | 修磨 |

A3 | 3 | 不处置 |

A4 | 1 | 不处置 |

5 效果和应用

通过以上措施优化,开浇稳定率由43%提高到77%,开浇夹杂降级比例由0.28%降低到0.15%。指标有了大幅度提高,但是,同时也发现即使进行了优化攻关,开浇质量仍有别于稳态铸坯质量,所以非稳态铸坯识别和处理技术有重要的应用价值。

6 结论

可以通过优化中间包准备、中间包开浇操作和结晶器开浇操作来提高头坯质量。

即使进行了有效的工艺优化,开浇铸坯质量仍区别于稳态铸坯质量,需要区分管控。

参考文献

[1] 蔡开科,程士富.连续铸钢原理和工艺[M]. 北京:冶金工业出版社,2002:179,363,222.

[2] Klaus Wünnenberg,Stuart Millman,Michele Nadif等,IISI Study on clean Steel[M].王新华、郝宁、黄福祥等译.北京:冶金工业出版社,2009:46,112,114.

[3] 卢盛意.板坯连铸拉速变化对铸坯质量的影响[J]. 连铸,2001(4):40.

[4] 张宁,雷洪,刘承军,姜茂发.连铸结晶器内液面波动及卷渣行为的物理模型研究[J]. 连铸,2010(1):30.

[5] 杨文,薛勇强,曹晶,王新华,王万军. 低碳铝镇静钢头坯洁净度研究[J]. 钢铁,2011(9):34.

[6] 蔡开科. 浇注与凝固[M]. 北京:冶金工业出版社,1987.

[7] 朱立光,王硕明,张彩军等. 现代连铸工艺与实践[M]. 河北:河北科学技术出版社,2000.

[8] 贺道中.连续铸钢[M]. 北京:冶金工业出版社,2007.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页