榆钢镁质熔剂烧结杯试验

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

榆钢镁质熔剂烧结杯试验吴有文 王昌文2 李 霞1 杨 斌1(1. 酒钢(集团)宏兴钢铁股份有限公司钢铁研究院 甘肃 嘉峪关 735100;2. 酒钢(集团)宏兴钢铁股份有限公司榆钢 甘肃 兰…

榆钢镁质熔剂烧结杯试验

吴有文 王昌文2 李 霞1 杨 斌1

(1. 酒钢(集团)宏兴钢铁股份有限公司钢铁研究院 甘肃 嘉峪关 735100;

2. 酒钢(集团)宏兴钢铁股份有限公司榆钢 甘肃 兰州 730104)

摘 要:结合榆钢使用白云石粉替代轻烧白云石粉的生产现状,在实验室开展两种镁质熔剂的烧结杯试验,从烧结矿烧结性能、冶金性能两个方面进行分析与对比,为生产决策提供参考。

关键词:熔剂;氧化镁;烧结;冶金性能

Sinter pot test of magnesia flux in Yuzhong steel

WUYou-wen1,WANGChang-wen2,LI Xia1,YANG Bin1

(1. Iron and Steel Research Institute of Hongxing Iron& Steel Co.Ltd.,Jiuquan Iron and Steel (Group) Corporation, Jiayuguan 735100,gansu, China; 2.YuZhong Steel of Hongxing Iron& Steel Co.Ltd.,Jiuquan Iron and Steel (Group) Corporation, Lanzhou 730104, Gansu, China)

Abstract:Combined with the production status of dolomite powder instead of light burned dolomite powder, the sintering cup test of two kinds of magnesia flux was carried out. The sintering performance and metallurgical properties of the sinter were compared and analyzed in two aspects, which provided reference for the production decision.

Key words:flux; mgo; sintering; metallurgical performance

1 前 言

近年来,钢铁行业步入艰难的寒冬期,钢材价格大幅下降,成本压力空前巨大[1]。经济配料成为进一步降低铁前生产成本的重要举措。使用白云石粉替代轻烧白云石粉的生产技术得到广泛应用[2-5]。白云石粉由白云石原矿破碎而来,工艺简单,成本低。而轻烧白云石粉则是用一定粒级的白云石原矿锻烧而成,处理工艺、设备相对复杂,在成本上,轻烧白云石粉较白云石粉高200~300元/t。通过与行业对标分析,榆钢公司采取了一系列措施,进行用白云石粉替代部分轻烧白云石粉的生产实践。笔者结合现场实际,完成了不同镁质熔剂的烧结杯试验,对烧结矿性能开展对比研究。

2 试验原料

试验用原燃料共计14种、总重280kg,均取自榆钢生产现场,其化学成分见表1。

表1 原料化学成分 (%)

矿种 | Tfe | CaO | SiO2 | MgO | Al2O3 | LOI |

A | 62.65 | 0.1 | 4.27 | 0.1 | 2.49 | 2.3 |

B | 64.8 | 0.32 | 4.47 | 0.12 | 1.09 | 2.11 |

C | 58.45 | 0.01 | 5.3 | 0.12 | 2.83 | 7.42 |

D | 61.9 | 0.05 | 6.57 | 0.07 | 1.61 | 2.72 |

E | 61.45 | 7.09 | 2.66 | 0.94 | 1.03 | 1.75 |

氧化铁皮 | 69 | 1.2 | 2.5 | / | / | 1.65 |

炼钢除尘灰 | 56.15 | 8 | 3.36 | 1.41 | 1.22 | 6.12 |

瓦斯灰 | 37.7 | 11.82 | 6 | 0.1 | 1 | 29.67 |

生石灰除尘灰 | / | 63.33 | 5.17 | 3.56 | / | 2.58 |

生石灰 | / | 88.4 | 2.71 | 1.82 | 1.19 | 6 |

白云石粉 | / | 29.48 | 4.87 | 18.43 | / | 45 |

轻烧白云石粉 | / | 52.64 | 4.0 | 28.48 | / | 4.5 |

石灰石 | / | 52.1 | 0.76 | 2.9 | / | 44 |

焦粉 | / | 0.91 | 8 | / | / | 82 |

铁料除C、炼钢除尘灰、瓦斯灰品位较低外,其余铁料品位均大于60%,氧化铁皮品位最高,高达69%。B与D属于赤铁矿,产自巴西,Al2O3含量与烧损相对较低,C又称火箭粉,属于褐铁矿,产自澳大利亚,Al2O3含量与烧损相对较高。生石灰除尘灰表观呈灰黑色,活性较差。瓦斯灰烧损最高,为29.67%,固定碳含量约18.5%。

3 烧结性能

3.1 试验流程及设备

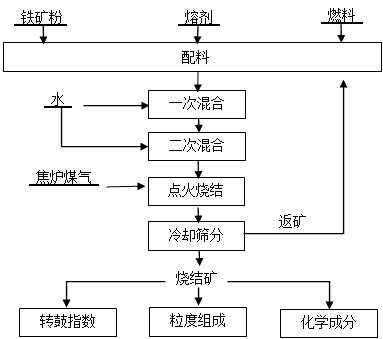

烧结杯试验流程如图1。

图1 烧结杯试验流程

主要试验设备参数如下,一次混合机规格:φ1000mm×700mm;二次混合机规格:φ700mm×1400mm;烧结杯规格:φ260mm×700mm。

3.2 烧结配矿结构

配加白云石粉编号为方案1、配加轻烧粉编号为方案2,R均按2.00倍执行,具体配比见表2。

表2 各方案配矿结构(%)

编号 | A | B | C | D | E | 氧化 铁皮 | 炼钢 除尘灰 | 瓦斯灰 | 生石灰 | 生石灰 除尘灰 | 轻烧 | 石灰石 | 白云 石粉 | 焦粉 |

方案1 | 14.9 | 20.0 | 2.0 | 20.2 | 12.0 | 1.0 | 5.0 | 1.0 | 5.2 | 3.3 | / | 3.0 | 5.5 | 6.9 |

方案2 | 15.3 | 20.4 | 2.4 | 20.6 | 12.3 | 1.0 | 5.0 | 1.0 | 4.7 | 3.3 | 4.0 | 3.0 | / | 6.9 |

二者对比如下:

⑴铁料料种均为7种,品名一样,因各自所配加的镁质熔剂成分差异,同R条件下,导致方案2铁料比方案1高1.9个配比,但同一铁料配比差异≤0.4%。

⑵从熔剂看,方案1使用5.5%的白云石粉调整烧结矿MgO含量,方案2使用4%的轻烧粉调整烧结矿MgO含量;同R的条件下,方案1生石灰配比较方案2高0.45%;二者同时使用生石灰除尘灰与石灰石粉,配比一样。

⑶二者均使用焦粉当燃料,配比相同。

3.3 试验结果及分析

方案1、方案2烧结杯试验烧结矿烧结性能见表3。

表3 烧结矿烧结性能

编号 | 方案1 | 方案2 |

实际碱度(倍) | 2.01 | 2.05 |

转鼓强度(%) | 57.5 | 60 |

垂直烧结速度(mm·min-1) | 15.29 | 16.72 |

成品率(%) | 83.77 | 84.5 |

烧成率(%) | 79.64 | 80.65 |

利用系数(t·m-2·h-1) | 1.38 | 1.49 |

烧结矿固体燃耗(kg·t-1) | 76.21 | 76.6 |

方案1、方案2烧结杯试验烧结矿化学成分见表4。

表4 烧结矿化学成分(%)

方案 | Tfe | FeO | CaO | SiO2 | MgO | AL2O3 | S | P | R |

方案1 | 54.80 | 10.75 | 12.23 | 6.09 | 2.10 | 1.94 | 0.025 | 0.058 | 2.01 |

方案2 | 53.92 | 10.50 | 12.53 | 6.11 | 2.17 | 1.91 | 0.035 | 0.056 | 2.05 |

由表3,表4可以看出,方案1、方案2实际R分别为2.01倍,2.05倍,均在计划2.00±0.08的控制范围内,处于同一R控制水平。

从烧结性能看,方案1比方案2转鼓强度降低了2.5个百分点,成品率降低0.73个百分点,利用系数降低0.11 t/m2.h。主要原因分析如下。

⑴白云石粉为生料,轻烧粉为熟料,在同等燃料配加条件下,白云石需要先进行吸热分解反应。从烧结试验过程曲线看,方案1终点温度为322℃,而方案2终点温度为405℃。方案1较方案2低83℃。由此可见,方案1燃烧气氛较弱,燃料略显不足,造成垂直烧结速度变慢,烧结矿强度降低。

⑵ 在粒度组成上,白云石粉偏粗,-3mm含量仅占55%,而轻烧粉粒度-3mm含量占83%。熔剂粒度粗,无法黏附于铁料或返矿粗颗粒上,而自身极易成为制粒核心,导致其赋存状态与理想的制粒小球背道而驰,垂直烧结速度变慢,利用系数降低。

4 冶金性能

按GB /T13242-91进行烧结矿的低温还原粉化、还原度试验。

软化熔滴性能目前国内外尚未制定统一的测定方法与评判标准。本试验按照酒钢实验室技术操作规程执行,将待测样品装入一特制的石墨坩埚内,按预定的升温程序升温,在荷重下加热还原至渣、铁滴下。试验过程中还原性气体由下部入口进入反应管,废气由上部出口排出,气体穿过试样的压头损失由差压变送器测定,试样的压缩量由电感位移测定,均由计算机自动记录。

4.1 低温还原粉化率

方案1、方案2烧结矿低温还原粉化率试验结果见表5。

表5 烧结矿低温还原粉化率(%)

方案 | RDI﹢6.3mm | RDI﹢3.15mm | RDI-0.5mm |

方案1 | 70.34 | 85.94 | 3.67 |

方案2 | 70.48 | 86.53 | 3.07 |

二者低温还原粉化率各粒级指标极为接近,差异不大,均符合 (YB/T421-2014)规定烧结矿低温还原粉化率RDI+3.15mm≥68%的要求。分析主要原因为本次对比试验仅在镁质熔剂使用上做了改变,配矿后烧结矿化学成分整体差异不大。

4.2 900℃还原度

方案1、方案2烧结矿900℃还原度试验结果见表6。

表6 烧结矿900℃还原度(%)

烧结矿 | RI |

方案1 | 88.1 |

方案2 | 80.0 |

方案1烧结矿900℃还原度指标为88.1%,方案2烧结矿900℃还原度指标为80%,试验结果均符合 (YB/T421-2014)规定烧结矿RI≥70%的要求,还原性能良好。

4.3 软化熔滴性能

方案1、方案2烧结矿软化熔滴性能试验结果见表7。

表7 烧结矿软化熔滴性能

方案 | 软化开始 | 软化终了 | 软化区间 | 熔融开始 | 熔融终了 | 熔融区间 | 最大压差 |

方案1 | 1129 | 1241 | 112 | 1273 | 1559 | 285 | 9.8 |

方案2 | 1128 | 1239 | 111 | 1262 | 1548 | 286 | 8.4 |

方案1、方案2烧结矿软化开始温度、软化区间、熔融区间、最大压差整体差异不大,软化熔滴性能非常接近。

5 结论

⑴实验室条件下,用白云石粉替代轻烧粉,烧结矿转鼓强度降低了2.5个百分点,成品率降低0.73个百分点,利用系数降低0.11 t/m2.h。烧结矿低温还原粉化率、软化熔滴性能接近,整体变化不明显。

⑵白云石粉为生料,粒度较粗,生产中大幅度配加后烧结气氛变差,势必影响利用系数及成品率。建议按-3mm含量≥90%控制。或采取适当增加焦粉配比的措施,根据试验及生产经验,预计烧结机利用系数可提高0.05 t/m2.h。

参考文献

[1] 孙建国.本钢360m2烧结机低成本生产实践[J].本钢技术,2015,(2):13-15.

[2] 王晓静,张红丽,关红兵等.白云石替代轻烧白云石烧结试验研究[J].河南冶金,2011,19(2):8-10.

[3] 廉华,段祥光,赵长奕等.包钢烧结配加煅烧白云石试验研究[J].包钢科技,2016,42(3):25-27.

[4] 任亚峰,肖扬,杨志等.武钢烧结厂使用低价熔剂的生产实践[J].武钢技术,2016,54(4):7-9.

[5] 王建鹏,惠宏智,张颖等.陕钢集团烧结熔剂结构优化实践[J].山西冶金,2015,(5):25-28.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页