矩形坯扇形段对弧精度对铸坯表面质量的影响

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

矩形坯扇形段对弧精度对铸坯表面质量的影响程磊 李海洋 李伟 杨晓乐 (河钢股份有限公司唐山分公司,河北唐山 063016)摘 要:通过跟踪连铸坯内外部质量问题,对应连铸机扇形段对弧数据…

矩形坯扇形段对弧精度对铸坯表面质量的影响

程磊 李海洋 李伟 杨晓乐

(河钢股份有限公司唐山分公司,河北唐山 063016)

摘 要:通过跟踪连铸坯内外部质量问题,对应连铸机扇形段对弧数据,发现扇形段对弧精度直接影响铸坯表面质量(凹陷、鼓肚等),精度偏差严重者甚至造成漏钢生产事故。研究结果表明当扇形段对弧精度控制在±0.10mm时能够有效避免上述问题的产生,铸坯质量得到稳定提升。

关键词:矩形坯;扇形段;对弧精度;铸坯质量

Influence of Sector Arc Precision of Rectangular Billet on Surface Quality of Slab

Cheng Lei, Lihaiyang,LiWei,YangXiaole

(HBIS CO.,Ltd Tangshan branch,Hebei Tangshan 063016)

Abstract:Through tracking internal and external quality problems of continuous casting billet and comparing with the arc data of the sector section of a continuous caster, it is found that the precision of arc alignment of sector directly affects the surface quality of billet(e.g.casting sags、bulging and so on ). If the precision deviation is especially bad, it may even cause steel leak accident. The results show that the above problems can be effectively avoided when the arc alignment accuracy of the sector is controlled at ±0.10mm,and the quality of billet is steadily improved.

Key Words:Rectangular billet; Sector section; Counter-arc precision; Slab quality

1 引言

唐钢型钢厂矩形坯4#连铸机为4机4流,主弧度半径12m。每流包括3台扇形段,扇形段是钢水在结晶器冷却形成高温薄壳铸坯后,对其进行二次冷却,并实现对铸坯的弯曲、导向、支撑、矫直、拉坯及液芯压下等功能的设备[1]。其中一段包含内外弧辊及侧弧辊,为连铸机主段。连铸机自2015年正式投产,初期铸坯质量能够得到有效控制,但随着生产时间增长,扇形段设备出现不同程度损耗,再加之设备维修过程中出现的人为误差,使得铸机扇形段问题逐渐累积,铸坯质量问题愈发突出。扇形段检修时按照设计要求,保证其辊子母线在规定理想弧线的误差范围之内,这种测量并调整的过程称为对弧,对弧结果不合格或者对弧精度低将直接影响铸坯质量。

2 扇形段结构组成

矩形坯连铸机每流包括3台扇形段,其中辊子数量扇形一段内外弧分别有17套,侧弧分别有7套;扇形二段内弧8套,外弧12套;扇形三段外弧3套,全部为自由辊。浇铸过程中铸坯从结晶器拉出后进入扇形段二次冷却区,在一段四面辊子受力及冷却水作用下形成规格断面尺寸,通过二段、三段到达拉矫机,火切,入库完成生产操作。扇形段工装参数主要包括外弧整体弧测量及调整、顶辊对弧及调整、辊缝值测量及调整、扇形段基座测量及调整。通过与扇形段图纸对照,在维修过程中将扇形段设备参数恢复到最优数据,保证扇形段的正常使用,此过程称为扇形段精度修复。

3 铸坯缺陷问题调查

连续铸钢是一个动态过程,坯壳状态主要受钢水静压力、辊子挤压力的影响。扇形段对弧精度低直接表现为辊子与铸坯之间无接触,坯壳受力不均,当钢水静压力大于辊子挤压力时坯壳表现为“鼓肚”,当辊子挤压力大于钢水静压力时,坯壳表现为“凹陷”。随着铸坯浇注的进行,坯壳“鼓肚”“凹陷”交替进行。由于凝固前沿偏析元素的聚集导致晶间原子结合力小、强度低。当凝固前沿不足以承受外力时,内裂纹形成[2]。因此,控制铸坯表面质量显得尤为重要。

3.1铸坯表面凹陷

铸坯表面凹陷是铸坯在结晶器和扇形段二次冷却过程中,因局部冷却不均匀,铸坯凝固收缩力或外界挤压力大于坯壳承受的变形力,出现坯壳内凹的现象。在铸坯的凹陷处常常伴有裂纹产生,这是由于凹陷部位冷却和凝固速度比其它部位慢,组织粗化,裂纹敏感性强,在热应力和钢水静压力作用下,在凹陷薄弱处产生应力集中而出现裂纹[3]。

在矩形坯生产过程中,凹陷主要分为两大类,一类是宽面中心部位一条明显凹陷带,如图1所示,深度在4mm以内;另一类是窄面整面内凹,如图2所示,深度在2-6mm。此类凹陷贯通整只铸坯,若凹陷问题不能及时处理,将会扩大影响,形成废坯。

3.2铸坯表面鼓肚

带液芯的铸坯在运动过程中,高温坯壳在钢液静压力作用下,于两支撑辊之间发生的鼓胀成凸面的现象,称为鼓肚变形[4]。铸坯宽面中心凸起的厚度与边缘厚度之差叫鼓肚量,依此衡量鼓肚变形程度。

因为铸坯鼓肚问题的形成主要是由于带液芯铸坯形成的坯壳厚度不够,无法承受内部钢水的静压所造成。一般情况下,为防止鼓肚变形可采用以下措施:增加二冷夹持段长度,并选择合适的辊间距,良好的辊子刚度,保证辊子对中精度,合理的二冷强度[5]。结合4#机矩形坯生产现状,采用渐进辊缝方式,即从扇形段头辊至末辊设计辊缝逐渐变小,以贴合铸坯冷却收缩程度,继续对铸坯鼓肚问题加以解决。

3.3铸坯表面划痕

铸坯划痕形成原因为扇形段辊间积累的氧化铁皮与液态保护渣混合物无法得到及时清除,混合物冷却后形成硬质积渣夹杂在坯壳与辊间,当铸坯下行时坯壳与硬质积渣之间形成强摩擦,在坯壳表面形成划沟,出现表面划痕缺陷。

积渣产生原因一是保护渣使用不合理或者保护渣熔点及黏度与钢种不匹配,液态保护渣黏附在辊上并逐渐积累;原因二是随着扇形段过钢量增加,扇形段辊子偏离原弧度,出现跑弧现象,坯壳与辊间出现缝隙,造成保护渣和氧化铁皮积累。

4 对弧精度调整

4.1对弧精度标准

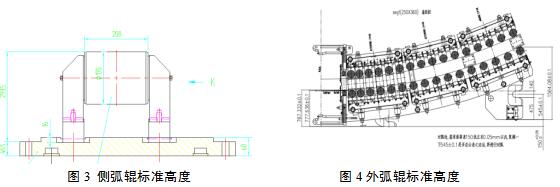

矩形坯扇形段对弧可分为内外弧弯曲弧调整以及侧辊直弧调整,通常将对弧精度与辊缝精度看成辊列的基本精度。在调整辊列对弧精度之前需对扇形段基座进行测量,以保证连铸机整体弧形完整性。扇形段侧弧及外弧图纸数据要求如图3、图4所示。辊列对弧精度要求误差控制在±0.10mm。

4.2测量与调整

以矩形坯连铸机250*360mm2断面规格某一段体为例,用以说明扇形段对弧调整基本操作。

4.2.1扇形段基座调整

首先将段体吊运至专用基准台上,使用电子水平仪测量基准台、扇形段头辊两端、尾辊两端数据,整理如表1所示:

表1 扇形段外弧辊基座测量值

基准台测量值 |

| 头辊测量值 | 尾辊测量值 |

1954.24mm | 南侧 | 1165.32mm | 238.80mm |

北侧 | 1166.04mm | 238.57mm |

同样原理测量得侧辊头尾辊数据如表2所示:

表2 侧弧辊标准高度测量值

| 头辊测量值 | 尾辊测量值 |

南侧 | 243.96mm | 243.75mm |

北侧 | 244.22mm | 243.82mm |

根据与3.1中所述标准数据对比计算可得扇形段头尾辊基座调整量。如表3所示:

表3扇形段头尾辊基座调整量

| 外弧头辊调整量 | 外弧尾辊调整量 | 侧弧头辊调整量 | 侧弧尾辊调整量 |

南侧 | -1.59mm | -1.41mm | -0.46mm | -0.25mm |

北侧 | -0.87mm | -1.64mm | -0.72mm | -0.32mm |

通过对扇形段头尾辊基座数据的测量调整,将对弧精度误差控制在±0.10mm,保证了结晶器-扇形段-拉矫机整体弧形完整性,在铸坯经过一二段、二三段过渡部位时能够正常顺行,确保铸坯不受额外挤压力。

4.2.2扇形段辊子对弧调整

将R12m弧整体对弧样板搭靠在扇形段外弧头尾辊两端上,使用塞尺测量除头尾辊外辊子顶部与弧板之间缝隙,即为外弧辊子对弧需调整量。使用直弧板采用同样操作可得侧弧辊调整量。以外弧辊为基准使用辊缝仪测量内外弧辊缝值,并与辊缝标准值表对比计算得出内弧辊调整量,如表4所示。

表4 扇形段辊缝精度调整值

辊列编号 | 测量值 | 调整量 | ||

南端 | 北端 | 南端 | 北端 | |

1小段入口辊 | 255.13mm | 255.35mm | -0.13mm | -0.35mm |

1小段出口辊 | 254.55mm | 254.72mm | -0.35mm | -0.52mm |

2小段入口辊 | 254.26mm | 254.50mm | -0.26mm | -0.3mm |

2小段出口辊 | 253.92mm | 253.88mm | -0.22mm | -0.18mm |

3小段入口辊 | 253.59mm | 253.53mm | +0.11mm | +0.17mm |

3小段出口辊 | 253.41mm | 253.10mm | +0.09mm | +0.40mm |

5 提高对弧精度后效果

5.1对段体接弧影响

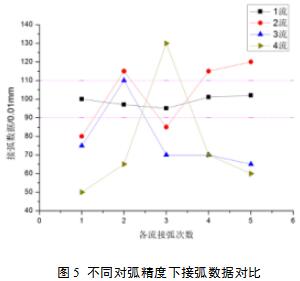

通过对比每个流扇形段不同对弧精度(1流±0.10mm,2流±0.20mm,3流±0.30mm,4流±0.40mm)的段体之间5次接弧数据变化(图5)可见,对弧精度越高的扇形段之间接弧更趋于标准值。从生产过程中现场观察铸坯情况,接弧较好的流铸坯经过段体结合处时未出现明显刮蹭痕迹,而接弧较差的流铸坯有明显刮蹭痕迹,说明接弧良好有利于铸坯顺行,铸坯表面质量更优。

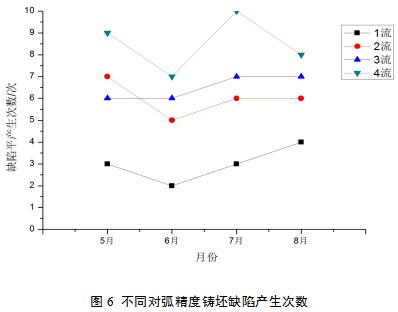

5.2对铸坯质量影响

在控制变量的前提下仅比较扇形段对弧精度不同对铸坯质量产生的影响,表5统计了2018年5月-8月铸坯表面质量缺陷产生次数。由表可得,当扇形段对弧精度由±0.40mm逐渐提高至±0.10mm后铸坯缺陷产生次数明显减少,降低比例约64.7%,铸坯表面质量有显著提升。

表5 不同对弧精度下铸坯质量缺陷次数对比

1流/次 | 2流/次 | 3流/次 | 4流/次 | |

5月 | 3 | 7 | 6 | 9 |

6月 | 2 | 5 | 6 | 7 |

7月 | 3 | 6 | 7 | 10 |

8月 | 4 | 6 | 7 | 8 |

合计 | 12 | 24 | 26 | 34 |

6 结论

铸坯质量与扇形段对弧精度成正相关,即对弧精度越高,则铸坯质量越好。通过测量调整扇形段基座与辊子对弧数据,将对弧精度控制在±0.10mm后,铸坯表面凹陷、鼓肚等质量缺陷比例降低约64.7%,表面质量得到有效改善。同时,优化了段体接弧数据,确保铸坯生产顺行。

参考文献

[1] 谭建宇,梁艳.优化扇形段支撑框架对弧方法,提高板坯连铸机设备精度[A].全国炼钢-连铸生产技术会论文集[C].2014年.

[2] 陈德和.钢的缺陷[M].北京:机械工业出版社,1977:86-88.

[3] 郭亮亮,黄宗泽,徐正其.连铸坯表面凹陷成因与对策综述[A].全国炼钢-连铸生产技术会论文集[C].2014年.

[4] 陈仕菊,王磊,王福明.连铸机二冷强度对小方坯鼓肚的影响[A].连铸装备的技术创新和精细化生产技术交流会论文集[C].2015年.

[5] 幸伟.二次冷却对连铸坯质量的影响[J].铸造技术,2012,33(1):66—68.

- 上一篇:浅谈龙钢炼铁厂高炉炉前操作及技术应用 下一篇:武钢六高炉炉墙粘结的处理

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页