邯钢65吨中速磨煤机维护实践与改进优化

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

邯钢65吨中速磨煤机维护实践与改进优化陈清华 卫钢 苗瑞军(河钢集团邯钢公司炼铁部) 摘 要:介绍了邯钢高炉制粉用HPS1103中速磨煤机的工作原理及设计参数,对中速磨煤机运行中的刮板易…

邯钢65吨中速磨煤机维护实践与改进优化

陈清华 卫钢 苗瑞军

(河钢集团邯钢公司炼铁部)

摘 要:介绍了邯钢高炉制粉用HPS1103中速磨煤机的工作原理及设计参数,对中速磨煤机运行中的刮板易断裂、磨损严重;石子煤排渣气动刀闸阀卡涩;导向衬板及叶轮装置磨损、脱落;石子煤排放时含煤量大;内锥体磨漏、单出口装置、出口弯头磨损等故障进行了详细地分析,制订了一系列改进优化措施,消除了设计缺陷,大幅延长设备使用寿命,降低了设备事故率,中速磨煤机大修周期由2年提高到2.5年,大幅降低备件成本,提高了磨煤机的运行可靠性,为高炉稳定喷煤提供了坚实保障,积累了许多实际维护经验,可为该类磨煤机在钢铁厂、电厂的生产维护提供借鉴,值得推广应用。

关键词: 中速磨煤机;导向衬板;叶轮装置;内锥体;改进

1 前言

河钢集团邯钢公司炼铁部65吨中速磨煤机共有3台,每台额定磨煤量65t/h, 供老区4#、5#、7#、8#高炉喷煤,1#65吨中速磨和2#65吨中速磨于2009年投产,3#65吨中速磨于2013年初投产。中速磨煤机选用的是上海重型机器厂生产的HPS1103碗式磨煤机,一般采用全运行的工作方式,每天安排3~4小时停磨检修时间。自投产以来磨煤机刮板易断裂、磨损严重,石子煤排渣气动刀闸阀卡涩,石子煤排放时含煤量大,导向衬板及叶轮装置磨损、脱落,内锥体磨漏、单出口装置、出口弯头磨损等问题突出,给磨煤机运行带来众多问题,设备维护困难,设备故障率和磨损率均较高,严重影响到磨煤机的安全、经济运行,制约了高炉喷煤量的进一步提高。

2 中速磨煤机设备简介

2.1 工作原理

原煤经由连接在给煤机的中心落煤管流入旋转的磨碗上,在离心力的作用下沿径向朝外移动至研磨环。进入三个相对运动的磨辊之间,在弹簧加载装置压紧力的作用下受到挤压和研磨,被粉碎成煤粉。磨制成的煤粉随磨辊一起旋转,在离心力和不断被碾磨的煤和煤粉推挤作用下被甩至风环上方。热一次风经叶轮装置风环整流后,以一定的风速进入环形干燥空间对煤粉进行干燥,并带入磨煤机上部进入分离器。不合格的粗煤粉在分离器中被分离下来,返回到研磨区重新研磨,合格的煤粉经主排风机产生的负压抽入布袋箱,经振动筛选后流入煤粉仓,通过喷煤设备喷入高炉。

2.2 设计参数

HPS1103中速磨煤机设计最大出力76.7t/h(哈氏可磨度≥60,煤的全水分≤12%,煤粉细度通过200目筛子过筛率80%),磨煤机额定转速30.4r/min,磨煤机最大空气流量101395Nm3/h,磨煤机最大阻力4.5KPa,磨辊加载方式为弹簧变加载。

3 设备维护中存在的问题及改进优化措施

3.1 刮板易断裂、磨损严重

该型磨煤机原厂刮板支架材质为16Mn,刮板的耐磨衬板材质为耐磨铸铁,运行几个月容易出现刮板耐磨衬板从螺栓孔处断裂,造成刮板与绝缘扇形衬板卡阻,严重时刮板变形,磨机声音大,甚至导致磨机过载停机,影响生产顺行。

刮板易断裂的主要原因是刮板耐磨板韧性差、易碎裂,刮板与绝缘扇形衬板的间隙过小,由于绝缘扇形衬板变形、磨损,造成刮板与绝缘扇形衬板相蹭,进一步加剧刮板磨损。于是将材质由耐磨铸铁改为16Mn,并且调大刮板与绝缘扇形衬板的间隙,由原来的5~8mm提高到10~12mm,这样形成煤垫层,既减少刮板断裂,又减轻了刮板及绝缘扇形衬板的磨损,提高了使用寿命。

3.2 石子煤排渣气动刀闸阀卡涩

该磨煤机采用气动刀闸阀作为石子煤收集箱入、出口门,运行中入口全开,刮板将石子刮入石子煤收集箱内。当进行排渣时,入口门关闭,出口门开启,将石子煤排出。由于石子煤被热风加热,在收集箱内积蓄热量,将热量传导到插板上,插板长时间过热产生永久变形,继而导致插板关闭不到位,发生开关卡涩故障。解体气动刀闸阀,发现插板材质为碳钢,于是将材质更换为耐热钢。改进后运行6个月,未发生刀闸阀卡涩现象。

3.3 导向衬板及叶轮装置磨损、脱落

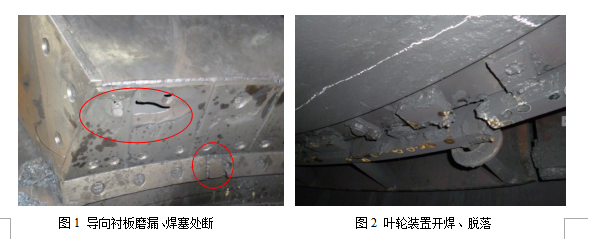

该磨煤机衬板种类较多,大体有侧机体衬板、绝缘扇形衬板、磨辊头衬板、导向衬板及磨碗衬板。对磨机日常检修发现,导向衬板运行约半年就会出现磨损以及断裂脱落的情况,如不及时补齐会造成磨机本体的磨损,严重时出现孔洞。图1为导向衬板磨漏、焊塞处断裂。分析原因大多是由于焊塞陶瓷盖脱落后导致焊塞磨损,顺着热风流向吹损严重,再加上安装时焊塞处焊接裂纹与应力,使衬板极易断裂而脱落。如果导向衬板脱落后,不能通过叶轮装置空隙掉入刮板层,极易损坏叶轮装置,还会损毁其他导向衬板,造成磨机严重设备事故。因此,保证导向衬板耐磨又不易断裂是解决问题的关键。

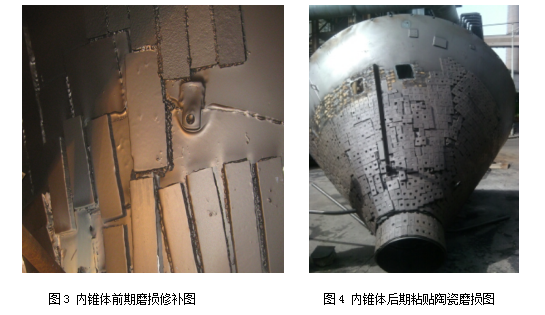

我部磨煤机原设计导向衬板共有51块,材质采用的是耐磨铸铁,焊塞焊接式结构形式。改进措施是:衬板本体材质改为16Mn,外侧堆焊4~5mm耐磨焊丝。具体是将磨辊下方及磨辊两侧面共12块导向衬板,依照原始形状、尺寸制作。3个侧面的衬板依照分离体弧度在每个侧面各煨成两大块与两窄条衬板,两种衬板共12块。这样一套衬板由原来的51块改为24块。安装时,直接焊接在分离器体上,这样导向衬板不易脱落,磨损到一定程度直接在线堆焊耐磨焊丝修复,不需更换衬板,消除了设备隐患,检修方便,在磨煤机大修时逐步改造更换。对导向衬板改造后再没有出现叶轮装置脱落现象,为了降低设备事故率,我们对叶轮装置也进行了相应加固改进。图2为叶轮装置开焊、脱落。将叶轮装置与磨碗连接螺栓由8.8级提高到12.9级,提高螺栓抗剪切力。其次在叶轮装置下方焊接加强筋板,并且将叶轮装置与磨碗延伸环断焊,最后将8块叶轮装置两两用圆弧板连接在一起,提高叶轮装置整体性,减少原煤中金属异物对叶轮装置造成损坏。

3.4 石子煤排放时含煤量大

自投产以来磨煤机石子煤排放量始终较大且热值高,时常出现石子煤在热风进口堆积自然,给磨机安全运行带来很大隐患,同时增加了工人排废煤的劳动强度。石子煤排放量大的原因有3种:(1)原煤质量差,含石子多。(2)磨碗外侧叶轮装置可调护板与导向装置衬板间隙过大,热风会由此漏流,使经过叶轮装置的风量减小。(3)叶轮装置空气节流环通流面积为60% ,风速较低,煤粉不能被及时吹走。

针对上述问题的改进措施是:调整叶轮装置可调护板与导向衬板的间隙,参照图纸将间隙调整到12~14mm较为合适,以使调节罩随叶轮旋转时能保持较小的、均匀的间隙,大大降低漏风量。其次在叶轮上加装一圈宽度为15mm的空气节流环,使通流面积调整到40%,提高了风速。通过上述改进,煤粉在热风进口自然发生率明显降低,排渣量减少了30%,大幅度降低工人劳动强度,效果明显。

3.5 内锥体磨漏、单出口装置、出口弯头磨损

我部中速磨在投产1年后,先后出现内锥体在一侧1/4区域磨损严重甚至磨漏,出口弯头磨漏现象,造成高炉堵煤枪,影响高炉喷煤。一般处理是在内锥体外部贴补钢板,但是效果不够明显,大约3个月,在内锥体其他部位还会磨漏。图3为内锥体前期磨损修补图,图4为内锥体在贴补钢板基础上粘贴陶瓷的后期磨损图。

为了清楚煤粉在磨机内部的运动轨迹,我们对该磨煤机三级分离过程进行分析:第一级分离在磨碗的水平面上,安装在分离器体上的固定气体折向器使得最重的煤粉颗粒突然改变方向,失去动量并直接回到磨碗上重磨。较轻的煤粉颗粒被气流携带至分离器顶部进行第二次分离,此处弯曲的可调叶片使风粉混合物产生旋转运动使一部分较粗的颗粒从煤粉气流中分离,返回磨碗重磨。较细的煤粉气流通过折向门进入内锥体,折向运动使风粉混合物在内锥体内产生旋转,由于离心力的作用,煤粉被第三级分离。折向叶片的角度决定了旋流的速度,从而决定煤粉的最终细度。细度不合格的煤粉沿着内锥体内壁从旋流中分离出来,返回磨机内部(重力、惯性、离心分力)。

通过对磨煤机内部煤粉的运动轨迹可以看出,煤粉在整个内锥体上均产生磨损,因此,我们采取的措施是:将内锥体打磨干净,在内锥体外部粘贴带中心孔的圆弧状耐磨陶瓷块,涂抹耐高温硅胶,然后在陶瓷块底部中心孔部加装钢制冲压小碗点焊,在小碗上涂抹硅胶将堵头贴在小碗外部,等待硅胶凝固后即可投入使用。我们对单出口装置、出口弯头磨损部位采用在迎风处先焊接盘条,然后打磨干净后粘贴马赛克形状的陶瓷块,涂抹耐高温硅胶,这样既减少瓷砖脱落又保证设备的耐磨性。采取这些改进措施后,内锥体、出口弯头使用寿命由3年提高到6年以上,单出口装置使用寿命提高50%,大幅降低备件采购成本,降低了磨机故障率。

4 结束语

HPS1103中速磨煤机作为邯钢老区炼铁高炉制粉系统的重要设备,实现了高炉烟煤、无烟煤混喷,在降低高炉生产成本方面做出了突出贡献。在近9年的设备点检维护及大修实践过程中,对该中速磨煤机运行中的诸多典型故障进行了详细地分析,制订了一系列改进优化措施,消除了设计缺陷,大幅延长设备使用寿命,降低了设备事故率,大修周期由2年提高到2.5年,大幅降低备件成本,提高了磨煤机的运行可靠性,为高炉稳定喷煤提供了坚实保障,积累了许多实际维护经验,可为该类磨煤机在钢铁厂、电厂的生产维护提供借鉴,值得推广应用。

参考文献

[1] 郭建斌.中速磨煤机运行中的常见故障及处理措施. 科技创新与应用,2014,(2): 89.

[2] 王琦. HP863中速磨煤机叶轮装置改进优化. 科技创新导报,2014,(28):62.

[3] 范文斌. HP型中速磨煤机故障分析及对策. 华电技术,2013,35(3):43-47.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页