IF钢连铸坯钩状坯壳的形成与演变过程

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

IF钢连铸坯钩状坯壳的形成与演变过程 肖鹏程1,2),朱立光1,2)*,刘增勋1,2),赵茂国1,2)1) 华北理工大学 冶金与能源学院,河北 唐山 063009 2)河北省高品质钢连铸工程技术研究中心,河…

IF钢连铸坯钩状坯壳的形成与演变过程

肖鹏程1,2),朱立光1,2)*,刘增勋1,2),赵茂国1,2)

1) 华北理工大学 冶金与能源学院,河北 唐山 063009 2)河北省高品质钢连铸工程技术研究中心,河北 唐山 063009

摘 要 IF钢连铸坯表层坯壳捕集夹杂物的行为对冷轧产品的表面质量危害较大。数值模拟分析了钩状坯壳的形成和演变过程。结果表明,模拟得到的钩状坯壳形貌与铸坯表层和漏钢坯壳的金相特征较为接近。在受冲刷作用影响较小的条件下,凝固钩在弯月面中形成以后,要经历熔化、变粗、生长、湮没等逐步演变的过程。数值模型预测浇注温度1550-1565℃、拉速1.1-1.7m·min-1条件下最终存留在坯壳中的凝固钩深度约为1.8-2.9mm,这与实际观察到的钩状坯壳最深的尺寸基本一致。

关键词 超低碳钢; 连铸; 振痕; 钩状坯壳;数值模拟

Hook evolution and inclusion entrapment of Ultra-low carbon steel slab

XIAO Peng-cheng1,2), ZHU Liguang1,2) *, LIU Zengxun1,2) , ZHAO Maoguo1,2)

1) College of Metallurgy and Energy, North China University of Science and Technology, Tangshan 063000, Hebei, China

2) Hebei Engineering Research Center of High Quality Steel Continuous Casting, Tangshan 063000, Hebei, China.

ABSTRACT Avoiding inclusion entrapment into the solidifying shell is very important to improve the quality of continuous casting (CC) slab of ultra-low carbon steel. Therefore, the hook formation and evolution during the initial solidification process of a CC slab were studied through numerical modelling. The results demonstrated that following formation, the hook was not immediately buried in the shell, whereas it sustained several stages such as melting, coarsening, growth and burying. It was predicted that the final hook depth, as buried in the shell, is about 1.8-2.9mm when the casting temperature at 1550-1565℃ and the casting speed is1.1-1.7m min-1. This is basically the same as the deepest size of the hooks observed in the metallographic experiment.

KEY WORDS ultra-low carbon steel; continuous casting; oscillation marks; solidified hooks

超低碳钢系列冷轧钢板一般应用于汽车、家电覆盖件及电池壳等领域,其表面质量要求极为严格[1,2]。特别是电动汽车电池壳用钢领域,为避免电池服役过程发生漏液、爆炸等重大事故,下游客户一般要求其表面达到双面O5级别。研究表明,多数冷轧产品表面质量缺陷的与连铸坯表层洁净度有关[2,3]。由于超低碳钢连铸坯皮下钩状坯壳(hook,又称凝固钩)的存在,超低碳钢连铸坯表层夹杂物含量明显高于铸坯内部 [4-6]。为此,生产企业需要对连铸坯进行表面修磨或火焰清理(俗称“扒皮”),这严重影响了制造成本和生产效率。

早在上世纪七十年代,Emi等[7]学者发现了连铸坯皮下的钩状坯壳的存在。1981年,Tomono等[8]提出弯月面凝固与钢液溢流的钩状坯壳形成机理。2002年,Fredriksson等[9]发现凝固坯壳、钢液和保护渣的三相交接点在表面张力和重力作用下会达到平衡,钢液的弯月面形状满足Bikerman方程。2006~2007年,Thomas教授团队[10,11]通过数值模拟综合分析了初始凝固过程中坯壳受到的热应力、机械压力、钢液静压力等多重作用下,用组图和动画的形式,形象地揭示了凝固钩的形成过程。对于弯月面处钢液溢流的发生时间,传统的连铸坯初始凝固过程分析认为发生在负滑脱阶段[12, 13]。近年来杨文等[14]学者研究后认为,钢液溢流行为发生在正滑脱后期和负滑脱前期两个阶段。

总体看来,前人们经过多年的探索、争论,目前对钩状坯壳的形成过程已经有了较为深入的认识。但是,对于凝固钩形成以后随着坯壳下行过程中的演变行为,当前研究尚显不足。有学者认为凝固钩形成以后下行一个振动周期即埋没进入坯壳[11]。然而实际上一个振痕间距仅为10 mm左右,而金相分析连铸坯表层钩状坯壳的深度一般为2~4 mm[15],通过分析结晶器铜板的热流密度知,坯壳很难在如此短的距离即形成埋没凝固钩所需的的坯壳厚度。此外,观察低碳钢连铸的漏钢坯壳通常会发现,在顶端弯月面以下几十毫米范围内其内腔并非自上而下光滑均匀的,而是伴随了坯壳外部的振痕在内腔呈现规律性的隆起形状。因此,凝固钩形成以后随坯壳下移的必然有一个演变的过程,该过程导致的坯壳内腔的不均匀性变化。这对凝固前沿的钢液微观流场以及夹杂物的运动行为都有较大的影响,当前研究对这一领域的认识尚不够全面。

对于夹杂物在凝固前沿的受力分析,Thomas等[16]在2008年研究了结晶器出口附近坯壳凝固前沿附近夹杂物的受力特点。苑鹏等[17]在2016年分析了马兰格尼力对不同尺寸夹杂物的作用规律。但是对于具体的凝固钩表面不同位置,由于前人未能确定坯壳复杂的内腔形状以及夹杂物受力参数,其捕集夹杂物的作用规律尚鲜有报道。本文通过数值模拟,计算了坯壳在初始凝固过程中的钩状坯壳在不同高度处的尺寸分布及演变特征。根据模拟结果制作了物理模型,在线观察了凝固钩捕集夹杂物的具体过程,并对凝固钩附近不同区域的夹杂物进行了受力分析。

1 研究方法

1.1 钩状坯壳形状演变的数值模拟

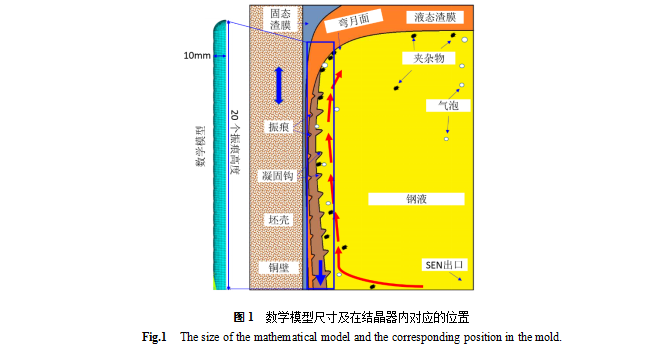

以某钢厂BOF-RH-CC流程下生产的超低碳钢连铸板坯初生坯壳为研究对象。连铸机断面尺寸为200×1090mm,水口插入深度140mm,结晶器振动形式为正弦振动,钢液成分及温度和拉速等信息见表1。基于二维切片法,建立弯月面及以下靠近坯壳表面区域的纵向二维薄片数值模型,其高度为163.5mm(20个振痕间距高度),宽度为10mm。模型形状及在结晶器内的位置示意如图1所示。

表1钢液成分、温度和拉速

Table 1 Composition, temperatures and casting speed information of molten steel.

类别 | 值 | |

化学成分, % | C | 0.003 |

| Si | 0.005 |

| Als | 0.030 |

| Ti | 0.060 |

| Mn | 0.150 |

| P | 0.006 |

| S | 0.005 |

液相线温度, oC(K) | 1536(1809) | |

固相线温度, oC(K) | 1518(1791) | |

浇注温度, oC(K) | 1555(1828) | |

拉速, m/min | 1.3 | |

超低碳钢连铸坯坯壳内的钩状结构形成机理十分复杂。坯壳在弯月面初始凝固过程中受到结晶器、渣圈、渣膜、下部坯壳、内部液态钢液等多方面的传热和应力的综合作用。本模型基于弯月面凝固与溢流的凝固钩形成原理[8]建立数值模拟模型。为简化计算,确立如下假设条件,

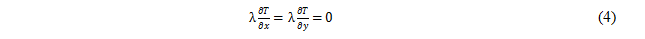

(1)模型建立时坯壳外部的振痕已经存在,弯月面形状符合Bikerman方程[9](式1~式3)。

式中, x 是垂直窄面方向的长度,m; z 为与窄面方向平行的长度,m; asf 是毛细常数,m; δsf 为钢液和结晶器保护渣之间的界面张力,1.3 N·m-1; ρs 是钢液密度,取7200 kg·m-3; ρf保护渣密度,取2800 kg·m-3; g 重力加速度,取9.8 m·s-2。

(2)采用有效导热系数等效两相区和液芯的传热,把铸坯传热简化为导热过程。

(3)由于弯月面形状的确定,保护渣渣道压力变化对凝固钩的影响忽略。

(4)由于模型主要分析弯月面以下区域,钢液流动较慢,因此忽略钢液流动对坯壳的冲刷作用。

(5)溢流行为设定为仅在负滑脱阶段发生。

模型的初始条件与边界条件设定如下,

(1) 整个模型各节点的初始温度为浇注温度。

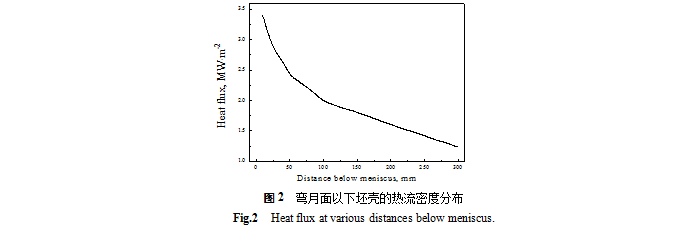

(2)模型的右边界、下边界、弯月面以上均施加绝热边界条件。

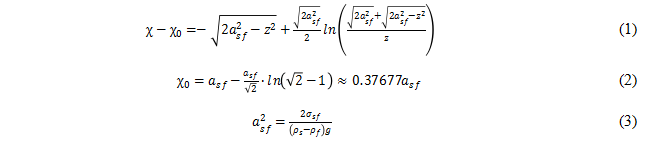

3) 根据Thomas 等人[16]工业测量和计算的结果,模型左侧边界的热流变化如图2所示。

2 钩状坯壳的形成与演变过程

2.1 温度分布计算结果与验证

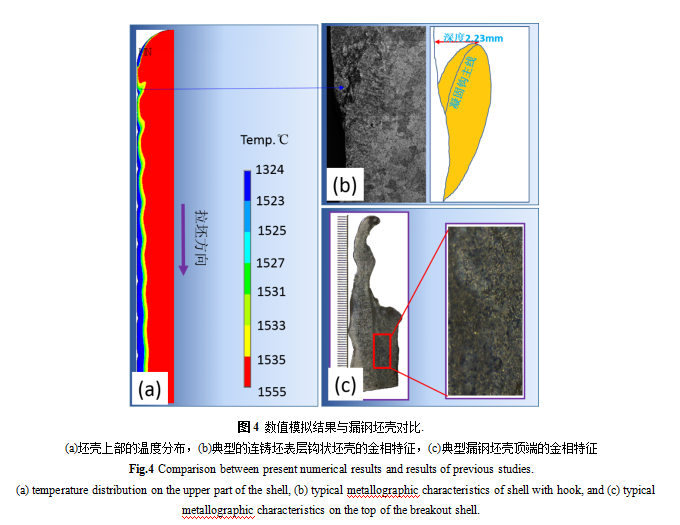

坯壳上部的温度分布如图4(a)所示。由图可见,钩状坯壳在弯月面初始凝固过程中形成,随着坯壳的下行,逐步湮没在坯壳中,最终形成了图4(b)金相实验中观测到的凝固钩形貌。由于计算条件和模型建立方法的不同,本模型计算的坯壳内腔结构与传统的连铸坯传热计算结果明显不同。在传统的结晶器传热模型计算结果中,由于忽略了结晶器往复振动过程中弯月面区域传热行为的周期性变化,坯壳厚度变化多为由上到下均匀增加趋势,难以反映出坯壳初始凝固过程中内腔形状的变化特征。

为验证模型计算得到的初生坯壳内腔形状的合理性,将某钢厂生产低碳钢发生漏钢事故后残留在结晶器内的坯壳进行了金相分析,如图4(c)所示。由于漏钢事故发生过程中钢液流动复杂,一部分坯壳被后续凝固的冷钢覆盖,但是可以通过金相观察排除。将漏钢后的坯壳磨平、抛光后酸浸腐蚀后,可以大致推测出漏钢前坯壳的形貌。由图4可见,由于漏钢发生时钢液流动,坯壳内部存在一部分重新凝固的钢壳,与原有坯壳的凝固组织呈明显的分层状态。除去重熔部分,可以明显的看出,坯壳厚度在初始凝固钩过程中是不均匀的,在其内部呈现周期性的隆起。这种隆起的位置与坯壳外部的振痕位置对应,即为凝固钩在离开弯月面向下运行过程中的形貌。对比图4(a)的计算结果和图4(c)可见,两种形貌极为相似,证明本模型对初始凝固过程中的坯壳内腔形貌的预测有更为合理。

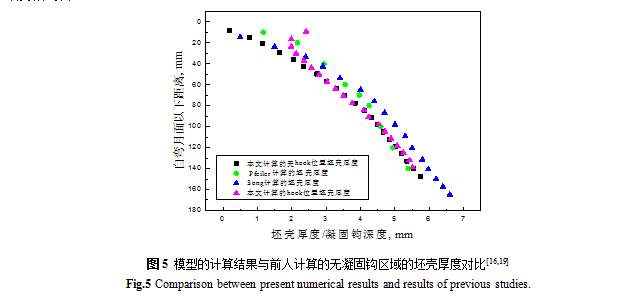

为了验证模型计算坯壳厚度的可靠性,将坯壳计算结果与文献[16,19]进行对比,结果如图5所示。由图可见,本模型无凝固钩区域的坯壳厚度与另外两个文献的计算结果较为吻合。此外,图5还给出了凝固钩深度的预测结果。由图可见,在弯月面以下大约50mm范围内,凝固钩的深度明显高于坯壳厚度。这就形成了凝固钩深入到弯月面以内的钩状结构。随着坯壳下行,两者差异越来越小,最终达到一致,此时形成的凝固钩深度为2.5mm,该尺寸与图4(b)中测量到的凝固钩深度较为接近,也与文献[14,15]实测的钩状坯壳深度相吻合。

2.2 钩状坯壳的形成与演变过程

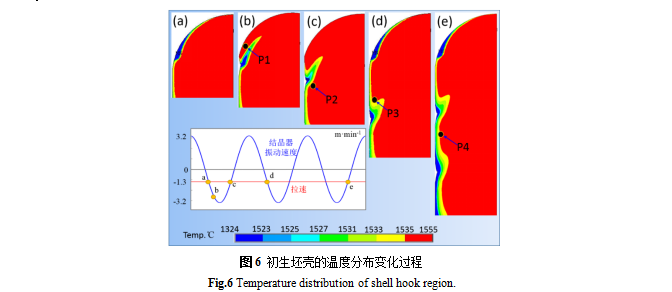

图6(a)~(e)给出了在浇注温度1555℃、拉速1.3m/min的情况下,初生坯壳在3个振动周期内的坯壳形貌,据此可以形象地观察到初生坯壳在脱离弯月面以后的演变过程。由图可见,凝固钩在弯月面中初始形成后,不会直接湮没进坯壳内,而是要经历熔化、变粗、生长、湮没等过程。同时图中的曲线还标记出了a~e点对应的结晶器和连铸坯的运动状态。

1)当坯壳与结晶器处于a点的运动位置,钢液在弯月面处凝固形成了一定的坯壳厚度。此时弯月面处的钢液经历了一段时间正滑脱的冷却过程,形成了一个细长的曲线型初生坯壳,这个坯壳也是溢流发生后的凝固钩起始源。需要指出的是,在实际凝固过程中,这个初生坯壳的形状是经过渣圈挤压力、渣道压力、钢液静压力等多重作用的共同结果,本模型已依据弯月面凝固溢流原理对此过程进行了简化。

2)在坯壳经历了a点以后,继续向下运动的过程中,钢液开始溢流,初生凝固钩上方被溢流的钢液覆盖,到达b点时的形貌如图6(b)所示。在此过程中,凝固钩尖端较细的部分被钢液熔化,同时根部周围的钢液也在初生凝固钩表面凝固,使之变粗。

3)钢坯壳到达c点时,负滑脱时期结束,钢液溢流也随之停止,此时的钩状坯壳进一步变短、变粗。

4)当坯壳继续下行到达d点,与a点一样,弯月面处的坯壳再次经历了一个凝固的过程,此时,在a点形成的钩状坯壳已经到达弯月面下方一个振动周期的高度处,其形状进一步缩短、变粗,但是没有完全消除埋没到坯壳中。

5)当坯壳向下运行两个振动周期,坯壳的形状如图4(e)所示。与a点相比,e点的钩状坯壳尖端逐步被熔化,但是可以看出坯壳内腔还是不均匀的。上述尺寸演变行为将会对凝固前沿的钢液流动方向造成显著影响,进而影响到夹杂物的运动行为。这些影响将会在后文分析。

2.3 钩状坯壳最大尺寸预测

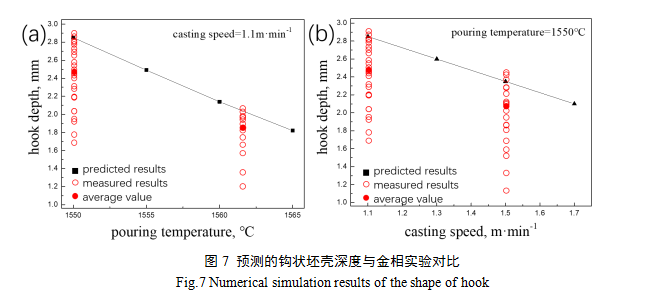

金相实验研究表明,在不同的浇注温度和拉速下,钩状坯壳深度不同。图7是利用模型分析得到的钩状坯壳深度的预测结果。由图可见,拉速为1.1 m·min-1时,浇注温度从1550 ̊C增加到1565 ̊C,钩状坯壳的深度从2.9 mm降低到1.8 mm;在浇注温度1550 ̊C的条件下,拉速从1.1 m·min-1增加到1.7 m·min-1,钩状坯壳的深度从2.9 mm降低到2.2 mm。

为了验证模型的准确性,将金相实验对钩状坯壳深度的检测结果标记在了图7中进行对比。由图可见,模型的预测结果与金相实验检测到的钩状坯壳深度的最大值基本吻合。由于在实际生产中,钩状坯壳的演变过程还要受到钢液流动、液面波动等因素的影响,因此多数情况下钩状坯壳的最终深度会变浅,并在一定范围内呈现波动性。模型的预测结果与金相实验结果的对比表明,本模型预测了钢液冲刷作用不明显的条件下的钩状坯壳的最终尺寸。从“短板效应”的角度考虑,这些尺寸最深的钩状坯壳对连铸坯表层洁净度影响最大,需要重点研究和控制。

3 结论

(1)冲刷作用较小的情形下,钢液在弯月面形成初生凝固钩后随坯壳下行的过程中,会经历熔化、变粗、生长、湮没等过程。拉速1.3m·min-1条件下最终湮没存留在坯壳中的凝固钩深度约为2.5mm。模拟计算揭示了凝固钩的演变过程,其形貌特征与普通铸坯表层和漏钢坯壳的金相形貌特征较为吻合。

(2)初生凝固钩下表面最容易捕获夹杂物。第2道及以后的凝固钩,仍然存在捕集夹杂物的行为,但几率减小。凝固钩的存在不仅增大了夹杂物上浮过程中遭遇的坯壳拦截面积,还对附近的钢液的流动构成了拦截和扰动。这使得夹杂物上浮过程容易在凝固钩附近发生回旋运动,增大了夹杂物与凝固前沿相伴运行的行程,使夹杂物被坯壳表层捕获的几率加大。

(3)拉速为1.1 m·min-1时,浇注温度从1550 ̊C增加到1565 ̊C,钩状坯壳的深度从2.9 mm降低到1.8 mm;在浇注温度1550 ̊C的条件下,拉速从1.1 m·min-1增加到1.7 m·min-1,钩状坯壳的深度从2.9 mm降低到2.2 mm。

参考文献

[1] Qin Y, Wang X, Huang F, et al. Influence of reoxidation by slag and air on inclusions in IF steel. Metall. Res. Tech., 2015, 112(4):405

[2] Wang M, Bao Y P, Zhao L H, et al. Distribution and Detriment of Bubbles in Continuous Casting Interstitial Free Steel Slab. Isij Int., 2015, 55(4):799

[3] Hanao M, Kawamoto M, Yamanaka A. Growth of Solidified Shell Just below the Meniscus in Continuous Casting Mold. Isij Int., 2009, 49:365

[4] Kumar A. Distribution of Macroinclusions across Slab Thickness. Isij Int., 2012, 52(12):2305

[5] Deng X, Ji C, Dong W, et al. Distribution of macro-inclusions in low carbon aluminium-killed steel slabs. Ironmak. Steelmak, 2017(7)

[6] Wang M, Bao Y P, Cui H, et al. Surface cleanliness evaluation in Ti stabilised ultralow carbon (Ti-IF) steel. Ironmak. Steelmak., 2014, 38(5):386

[7] Emi T. Influence of physical and chemical properties of mold powders on the solidification and occurrence of surface defects of strand cast slabs. In Steelmaking Proceedings, 1978, 61: 350

[8] Tomono H, Kurz W, Heinemann W. The liquid steel meniscus in molds and its relevance to the surface quality of castings. Metall. Trans. B, 1981, 12(2):409

[9] Fredriksson H, Elfsberg J. Thoughts about the initial solidification process during continuous casting of steel. Scan.J Metal., 2002, 31(5):292

[10] Sengupta J, Thomas B G, Shin H J, et al. Mechanism of hook formation in ultralow-carbon steel based on microscopy analysis and thermal-stress modeling. Iron Steel Tec., 2007, 4(7):83

[11] Sengupta J, Shin H J, Thomas B G, et al. Micrograph evidence of meniscus solidification and sub-surface microstructure evolution in continuous-cast ultralow-carbon steels. Acta Mater., 2006, 54(4):1165

[12] Takeuchi E, Brimacombe J K. Effect of oscillation-mark formation on the surface quality of continuously cast steel slabs. Metall. Trans. B, 1985, 16(3):605

[13] Yasunaka H, Yamanaka R, Inoue T, et al. Pinhole and Inclusion Defects Formed at the Subsurface in Ultra Low Carbon Steel. Tetsu- to- Hagane, 2009, 81(5):529

[14] 杨文, 许志刚, 薛勇强,等. LCAK钢连铸头坯亚表层hook结构特征. 北京科技大学学报, 2011, 33(11):1341

[15] 张旭彬, 张立峰, 王皓,等. 低碳钢连铸板坯表层凝固钩的特征[J]. 工程科学学报, 2017, 39(2):251

[16] Pfeiler C, Thomas B G, Wu M, et al. Solidification and Particle Entrapment during Continuous Casting of Steel. Steel Res Int , 2008, 79(8):599

- 上一篇:镍铁矿热炉用碱性耐火材料抗渣性的研究 下一篇:连铸混浇技术开发和质量控制

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页