炼铁厂130、180烧结机850mm厚料层生产实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

炼铁厂130、180烧结机850mm厚料层生产实践刘文豪(炼铁厂) 摘 要:本文介绍了炼铁厂130、180烧结机通过布料设备优化、实施梯形布料等措施将料层厚度由750mm提到到850mm,各项技术经济指标…

炼铁厂130、180烧结机850mm厚料层生产实践

刘文豪

(炼铁厂)

摘 要:本文介绍了炼铁厂130、180烧结机通过布料设备优化、实施梯形布料等措施将料层厚度由750mm提到到850mm,各项技术经济指标改善,烧结转鼓强度提高0.67%,返矿率下降1.75%,燃耗降低1.36kg/t。

1 前言

130、180烧结机分别于1999年和2001年投产,设计料层厚度为600mm,2013年对两台烧结机进行大修改造,台车墙板高度提高到750mm,烧结矿产质量得到一定改善,但为了进一步满足高炉精料方针需要,确保高炉长周期稳顺,2017年2月在不进行较大设备改造前提下,利用检修时间对布料系统就行了优化,料层厚度提高到了850mm,烧结矿转鼓强度提高到78%以上,燃料消耗降低1.36kg/t,烧结矿高温冶金性能改善。

2 厚料层烧结技术

众所周知厚料烧结有利于改善烧结技术经济指标,但随着料层厚度增加带来一系列问题:料层透气性变差、烧结速度变慢、台车两侧撒料严重、易形成过湿层或过湿层加厚等。

2.1 料层透气性影响

料层透气性是影响烧结过程重要因素,在现有原料及工艺条件下,随着料层厚度的增加,料层间阻力增大,通过料层有效风量减少,因此实施厚料层烧结时,必须相应地改善料层的透气性,尤其使用褐铁矿比例较高时过湿层对透气性影响更为突出,因此厚料层烧结需重点解决透气性变差的问题。

2.2 产、质量影响

由于透气性变差,垂直烧结速度变慢,整个烧结过程完成时间延长,被迫降低机速,终点位置同样控制在17#风箱时料层厚度由750mm增加到850mm,130、180烧结机机速分别降低0.21 m/min、0.2m/min,对产量造成一定影响。

表1 料层厚度提高前后工艺参数情况

料层厚度 | 配重 | 垂直烧结速度 | 机速 | 终点位置 |

750mm | 600 | 17.68/18.06 | 1.13/1.15 | 17 |

850mm | 550 | 16.35/16.42 | 0.92/0.95 | 17 |

在质量方面,随着料层厚度的提高自动蓄热作用增强,料层内高温保持时间相对增加,相对的可以降低燃料的用量,增强了烧结过程中的氧化气氛,有利于各种物理化学反应的充分进行,以及粘结相矿物的结晶和再结晶,使烧结矿的结构得到改善,另外台车上层烧结矿强度较中下层强度低,而料厚增加后表层烧结矿比例相对减少,整个烧结矿的强度得到提高。

3 厚料层烧结实施

为了把料层厚度提高至850mm,我们把点火炉整体抬高100mm,在九辊最下面一辊子处安装挡料板+挡板皮(挡料板高于台车墙板,防止挂台车,配合挡板皮密封),一直延伸至平料板,减少因料层厚度提高导致台车两侧撒料严重。

3.1 强化制粒效果

(1)增加生石灰配比

生石灰遇水消化放热提高料温,同时其粘性强可大大改善混合料成球性能,适量增加生石灰配比来改善料层的透气性,但生石灰用量的增加对其消化不利。因此在配料皮带上增加2个雾化喷头,使得生石灰预消化,确保生石灰在圆筒内充分反应。

(2)圆筒加装雾化喷头

原管道打孔给水方式(柱状水)不利于混合料成球,混合机混合造球时间相对很短,但若全部改为雾化喷头易造成喷头堵死,严重时可能加不出水,是因为我车间所使用的水源包括脱硫废水,含杂质多,因此将雾化喷头和原喷头交替安装,并定期对雾化喷头进行检查清理。使用这种方式加水方法即强化制粒效果,又保证生产连续稳定。

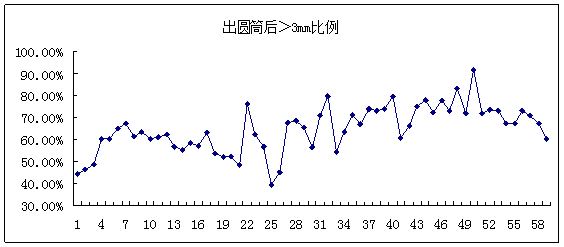

图1 二次圆筒出料口混合料>3mm比例

通过提高生石灰配比及使用雾化喷头,混合料制粒效果好,其中>3mm比例由58%左右提高到68%左右,料层透气性大为改善,为厚料层烧结打下基础。

(3)提高料温

过湿层是烧结过程中水汽在料层下部冷凝时形成的,为减少过湿层影响最好的方法是提高混合料的温度,为此主要采取以下措施: ①将公司管网蒸汽及余热发电锅炉直排蒸汽送入热水箱进行加热,保证加入圆筒水温在80℃以上。②炉前混合料仓仓壁四周安装喷嘴,使用蒸汽预热,为了解决中间料温低,两边料温高问题,在混合料仓中间各增加2个喷嘴,可保证出料口左中右料温均匀。通过以上措施可以使混合料的温度达到65 ℃以上,减少过湿层对透气性影响。

3.2 实施梯形布料

在台车墙板不抬高前提下把料层厚度提高至850mm,即高出墙板100mm,势必造成台车两侧混合料大量撒落,为了解决这个问题,我们在两侧台车墙板上沿接料板位置安装斜向内三角板,并在平料板后面安装可上下自由活动挡辊,对高出台车两侧混合料进行压实,既避免了两侧撒料又减少两侧漏风,缓解边缘效应。

3.3 漏风治理

厚料层烧结一方面需要改善混合料透气性,另外还需要专项漏风治理,以提高通过料层有效风量,减小料层提高后对产量影响。在检修期间我们对机头机尾密封板进行整体更换、磨损严重的3-6#、17-18#风箱进行耐磨处理,风箱内侧整体铺耐磨钢板、制定台车修复标准化文件,按要求对台车进行修复。漏风治理是一项需要长期坚持的工作,漏风率下降是体质增产的关键。

3.4 标准化操作管理

要实现厚料层操作除了以上措施之外, 还应从操作和管理上着手确保厚料层烧结得以长久稳定开展下去,为此我们根据现有生产及设备条件,制定了相应的标准化考核制度及厚料层操作方案,对违规操作班组进行严厉考核,目前料层厚度稳定在850mm,4个横班操作也得以规范统一, 保证了生产的稳定。

表2 料层厚度提高前后生产指标情况

料层厚度 | 燃耗(kg/t) | FeO | 转鼓 | 返矿率 | RDI+3.15 |

750mm | 55.83 | 9.08 | 77.4 | 20.54 | 61.28 |

850mm | 54.47 | 8.98 | 78.07 | 18.79 | 68.57 |

从表2可以看出料层厚度提高100mm之后,转鼓强度提高0.67%,返矿率下降1.75%,低温还原指标改善,燃耗降低1.36kg/t,厚料层烧结对改善烧结矿质量及降耗效果显著。

4 结语

通过强化制粒改善透气性、梯形布料、漏风治理、标准化操作等一系列措施,130、180烧结机实现850mm厚料层烧结,烧结矿质量得到明显改善,固体燃料消耗降低,下一步我们将固化现有操作标准,加大标准化检查,确保生产过程稳定,进一步提高烧结矿产量。

- 上一篇:高速钢锻造和淬火裂纹分析与消除措施 下一篇:用数据来改变传统炼铁

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页