冒口高度对60t扁钢锭质量影响的数学模拟研究

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

冒口高度对60t扁钢锭质量影响的数学模拟研究肖卿鹤1 李胜利1 回梓嫣1 艾新港1 沙明红1 张连望1(辽宁科技大学 材料与冶金学院)摘 要:冒口高度对钢锭凝固过程中的疏松、缩孔等缺陷有…

冒口高度对60t扁钢锭质量影响的数学模拟研究

肖卿鹤1 李胜利1 回梓嫣1 艾新港1 沙明红1 张连望1

(辽宁科技大学 材料与冶金学院)

摘 要:冒口高度对钢锭凝固过程中的疏松、缩孔等缺陷有一定影响。本文建立了60t扁钢锭凝固过程的数学模型,研究冒口高度对钢锭的组织结构和内部缺陷的影响,确定钢锭缩孔缺陷和凝固速度随冒口高度的变化规律。综合考虑实际生产等因素,建议60t扁钢锭的冒口高度为540mm。

关键字: 扁钢锭;冒口;数值模拟;疏松;缩孔

Mathematical Simulation Research on the Influence of Quality of 60t Flat Ingots with Riser Height

Abstract: Riser height has a certain influence on the porosity, shrinkage and other defects in the solidification process of steel ingots. A mathematical model for solidification process of 60t ingot is established in this paper. The influence of riser height on the structure and internal defects of ingot is studied, and the variation rule of ingot shrinkage defect and solidification speed with riser height is determined. Considering factors such as actual production, it is recommended that the riser height of the 60t flat steel ingot be 540mm.

Keyword: flat ingot; riser; number simulation; porosity; shrinkage

随着近些年连铸、近终形铸轧、薄板坯连铸连轧等冶金技术不断进步,一些钢厂已经实现全部连铸化,但是仍然有些钢种不能进行连铸方式生产,尤其一些高附加值特殊钢及大规格型材,只能使用模铸方式生产[1-3]。钢锭的质量不仅与工艺因素有关,如浇注温度、浇铸速度、浇铸方式、保温剂使用以及使用量等[4];更与钢锭几何因素有关[5]。钢锭几何因素包含冒口尺寸、高径比及锥度等。在生产中,疏松和缩孔依旧是模铸钢锭的主要缺陷,对钢锭模与冒口形状及尺寸等工艺参数和发热材料进行优化尤为重要,而数值模拟技术为传统的钢锭模结构设计优化提供了便利手段[6-10]。综上所述,为了降低钢锭凝固缺陷,提高凝固效率,本文采用数值模拟技术综合研究了60t扁钢锭的冒口高度对凝固过程影响规律,优化了先有的生产模式。

1 材料的热物性参数

1.1 模具钢42CrMo4热物性参数

选用42CrMo4钢种进行模拟计算。42CrMo4钢具有较高淬透性、高强度的特性。模具钢42CrMo4的固相线为1425℃,液相线为1494℃,其钢种化学成分如(表1)所示[11]。

表1 钢42CrMo4的成分(%)

Tab. 1 Composition of steel(42CrMo4) (%)

C | Si | Mn | P | S | Mo | Cr |

0.38~0.45 | ≤0.40 | 0.60~0.90 | ≤0.0035 | ≤0.035 | 0.025 | 0.90~1.20 |

1.2 钢锭模铸铁的热物性参数

此次模拟计算选用灰口铸铁HT200为钢锭模材料,这种铸铁导热性好,性价比高。经过查阅相关资料,可以知道此铸铁的成分如下[12]。如表2所示。

表2 铸铁成份(%)

Tab. 2 Cast iron components(%)

C | Si | Mn | P | S | Fe |

3.77 | 1.81 | 0.4 | 0.037 | 0.096 | 93.887 |

1.3 初始条件和边界条件

初始条件的确定即是计算零时刻铸件内部温度、铸型内部温度的确定[7]。

本文假设在边界处的换热系数的选取情况如表3所示[13~15],并给出了计算零时刻铸件内部温度、铸型内部温度。根据现场生产的实际情况,具体的初始条件和边界条件的值见表4.

表3 界面换热系数/(W·m-2·K-1)

Tab 3 Coefficient of interface heat transfer

锭模/钢锭 | 锭模/绝热板 | 钢锭/绝热板 | 耐火砖/钢锭 | 锭模/耐火砖 | 冒口顶部/环境 |

2000 | 100 | 50 | 200 | 100 | 10 |

表4 初始温度(℃)

Tab.4 The initial temperature(℃)

钢锭模 | 环境温度 | 保温砖 | 绝热板 |

80℃ | 25℃ | 80℃ | 80℃ |

2 模型建立

本研究建立的模型如图1所示,模型尺寸如表5所示。

表5 模型尺寸

Tab.5 model size

长(mm) | 宽(mm) | 高(mm) | 锥度 | 冒容比 |

2700 | 1000 | 2860 | 0.0.28 | 0.26 |

3.模拟结果分析

3.1 冒口高度对凝固过程的影响

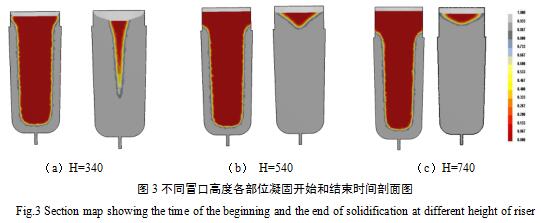

本节控制其他参数不变,调整冒口高度分别为340mm、540mm、740mm的情况下,研究不同高度对钢锭凝固的凝固和缺陷的影响。

从图3中可以看出,凝固刚开始时,冒口高度为340mm和540mm对于固液界面前沿形状没有发生很大的变化。刚开始钢液与铸模存在较大温度梯度在内壁形成凝固层,随着时间推移,逐渐由外向内推进,逐层凝固。当冒口高度增加到740mm时相同时间内,钢锭底部已经凝固的部分大于之前两个高度的凝固部分,趋近于同时凝固。在钢锭凝固时,钢液的界面形状十分重要,它决定着钢锭内部质量和外部裂纹的出现与否。在钢锭处于最后凝固期时,冒口高度340mm的最后凝固区域已经深入到钢锭本体,冒口区域的液面已经凹陷,这种情况对钢锭内部的补缩很不利,致使能够完成后钢锭上部形成缩孔,影响钢锭质量。当冒口高度为540mm和740mm时,凝固过程中固液界面前沿变化不大。

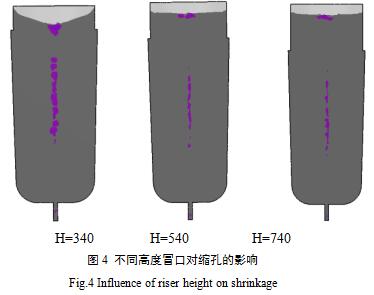

3.2 冒口高度对疏松、缩孔缺陷的影响

图4可以看出,当冒口高度为340mm时,钢锭内部疏松钢锭本体高度不到一半就开始出现,一致延续到钢锭上部,接近冒口位置,缺陷长度大约为1651.3mm;当冒口高度为540 mm时,从图中可以看出,钢锭内部缺陷明显小于冒口高度为340mm的长度,在钢锭内部的缺陷长度约为1570mm左右。当冒口高度为740mm时,钢锭内部的缺陷相比之前有所减小,起始位置较为靠上,整体长度减小。如后两者,在冒口底部与钢锭上部之间没有缩孔出现,这是因为冒口高度足够,冒口区域的钢液可以满足补缩凝固前沿的需要。

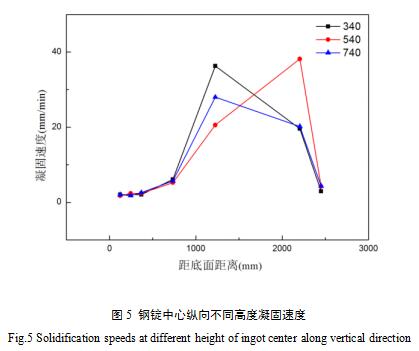

3.3 冒口高度对凝固速度的影响

图5可以看出,在距离底部2250mm的位置,冒口高度340 mm和540 mm的钢锭凝固速度趋于一致,这个时间由于凝固的钢液不是很多,冒口还不能对距离较远的底部起到作用。冒口高度为540 mm时,钢锭凝固速度在距离底部1225到1700 mm之间小于冒口高度为340 mm和540 mm的凝固速度,冒口高度为540mm的模型在1700到2250 mm之间的高度时凝固速度较之前快很多,这是因为此时的位置距离冒口很近,钢液接收到冒口提供的热量,加快了凝固速度。

3.4 冒口高度的综合选择

分析凝固时间可以看出,冒口高度340mm的最后凝固区域已经深入到钢锭本体,冒口区域的液面已经凹陷,这种 情况对钢锭内部补缩很不利,钢锭上部易形成缩孔,影响钢锭质量。分析缩孔长度可以得出当冒口高度为540mm和740mm时,凝固过程中的固液界面前沿变化不大。当冒口高度为340mm时,钢锭内部疏松在钢锭本体高度不到一半就开始出现,延续到钢锭上部,接近冒口位置,缺陷长度大约为1651.3mm; 当冒口高度为540 mm时,钢锭内部缺陷明显小于冒口高度为340mm的长度,约为1570左右。当冒口高度为740mm时,钢锭内部的缺陷相比之前有所减小,冒口高度为540mm和740mm在冒口底部与钢锭上部之间均没有出现缩孔,综合实际生产等因素,选择冒口高度为540mm即可保证生产率又可以保证钢锭质量。

4 结论

通过本文研究可以得出:

(1)在本文研究范围内,冒口高度为340mm的液面凹陷较大,疏松缺陷约为1651.3mm;冒口高度在从540mm到750mm范围内,疏松缺陷变化不大,长度在1570mm左右。

(2)结合成材率和生产效率等因素考虑本文建议60t扁钢锭的冒口高度为540mm。

参考文献

[1] 陈再枝,蓝德年.模具钢手册[M].北京:冶金工业出版社,2002

[2] 胡林. 钢锭设计原理[M]. 冶金工业出版社, 2015.

[3] 段建平, 张永亮, 傅排先. 8.4 t 钢锭冒口保温效果优化与改进[J]. 炼钢, 2016 (2016 年 05): 67-71.

[4] 赵亚楠, 卜恒勇, 郭建政. 浇注温度对大型钢锭凝固过程的影响[J]. 铸造技术, 2014, 35(10): 2360-2363.

[5] 赵亚楠, 卜恒勇, 郭建政, 等. 锥度及高径比对大型钢锭质量的影响[J]. 大型铸锻件, 2017 (5): 27-31.

[6] 王立功, 张文杰. 大型钢锭模的优化设计与开发[J]. 大型铸锻件, 2005 (2): 34-35.

[7] 宋福康. 大型钢锭模铸造工艺的改进[J]. 鑄造技術, 2009, 30(3): 323-324.

[8] 李金良. 优化锭型在生产中的应用[J]. 大型铸锻件, 2008 (6): 22-23.

[9] 张文, 钟云波, 王赟, 等. 模底砖孔径影响大钢锭浇注及凝固过程的数值模拟[J]. 特种铸造及有色合金, 2010 (9): 803-806.

[10] 张颖娟, 寇宏超, 李鹏飞, 等. 真空自耗电弧熔炼 TC4 铸锭的凝固组织和缩松缩孔的模拟[J]. 特种铸造及有色合金, 2012, 32(5): 418-421.

[11] 李胜利, 关锐, 艾新港, 等. 模具钢用 2.8 t 矩形锭替代 3.0 t 方锭的优化及实践[J]. 中国冶金, 2016, 26(2): 55-61.

[12]. 李俊文, 赵海东, 吴朝忠, 等. 铝合金挤压铸造过程界面的传热行为[J]. 中国有色金属学报, 2014 (11): 2727-2734.

[13] 郭志强, 任学平. 转炉炉衬膨胀间隙对炉衬与炉壳间接触压力的影响[J]. 钢铁钒钛, 2003, 24(3): 42-45.

[14] 杨屹, 蒋玉明, 刘力菱, 等. 铸件凝固过程中热应力场及热裂的数值模拟研究分析[J]. 铸造技术, 2000, 2: 36-38..

[15] 廖敦明, 林汉同. 铸造热应力场数值模拟研究的最新进展[J]. 现代铸铁, 2000 (4): 4-7.

- 上一篇:旋转雷达技术在南钢高炉的应用 下一篇:浅议锌对一高炉的危害及控制

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页